Определение структуры основного контура системы

Содержание

Введение

1. Анализ технологического процесса как объекта управления

2. Определение структуры основного контура системы

3. Определение математической модели ОУ и управляющего устройства основного контура

4. Обоснование необходимости адаптивного управления

5. Выбор класса адаптивной системы управления

6. Разработка структурной схемы АдСУ

7. Выбор метода и алгоритма адаптивного управления

8. Разработка функциональной схемы АдСУ

9. Синтез АдСУ

10. Анализ системы по результатам моделирования

Вывод

Введение

При фрезеровании заготовки погрешность обработки вызвана упругими деформациями системы СПИД и зависит от колебаний составляющей силы резания РХ. Колебание силы РХ обусловлено изменением величины снимаемого припуска tП.

Уменьшения погрешности в машиностроении позволяют как снизить экономические затраты на производство деталей, так и уменьшить время на производство.

В данной курсовой работе производится синтез АдСУ на основе разработанной ранее САР, позволяющей стабилизировать погрешность обработки с заданной точностью, при изменении tп в заданных пределах. Хотя САР позволяет уменьшить погрешность производимой детали, при существенном изменении параметров процесса резания такая система не способно адекватно работать. Возникает задача синтеза системы, которая адаптируется к изменениям параметров процессов резания.

Анализ технологического процесса как объекта управления

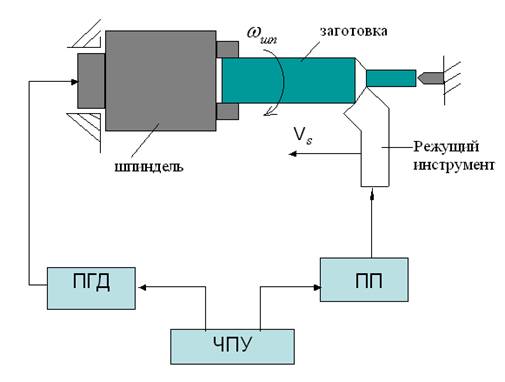

Схема процесса:

,

,

Рис. 1 – Схема процесса

- частота вращения шпинделя,

- частота вращения шпинделя,

- скорость подачи,

- скорость подачи,

ППД – привод главного движения,

ПП – привод подачи.

Произведем анализ процесса резания как объекта управления. Анализ будем производить в несколько этапов (рис. 1):

Произведем анализ процесса резания как объекта управления. Анализ будем производить в несколько этапов:

1. Определение состава выходных координат ОУ. При фрезеровании, в качестве выходных координат мы получаем: толщину стружки, вращающий момент, мощность;

2. Выбор выходной координаты, количественно определяющей качество хода ПР. По заданию нам необходимо регулировать погрешность обработки с заданной точностью. Погрешность обработки, в свою очередь, по прямопропорциональна силе резания Px, поэтому именно она будет количественно определять качество хода процесса резания;

3. Выполнение математического описания. Зависимость выходной координаты от различных влияющих на нее факторов описывается так:

где

где

4. Определение ограничений, в условии которых должен производится ПР. Основным ограничением будет то, что напряжение может регулироваться только вниз, т. е. мы можем только уменьшать входную координату X;

5. Определение состава управляющих координат. На выходную координату оказывают влияние: диаметр фрезы D, число зубьев фрезы z, ширина фрезерования B, подача на зуб Sz, частота вращения шпинделя nш.

6. Выбор управляющей координаты, оказывающей самое эффективное воздействие на выходную координату при соответствующих ограничениях. По условию задания, диаметр и число зубьев фрезы, ширина фрезерования являются постоянными величинами, поэтому мы можем отнести их к входным параметрам. Показатель степени при nш мал, он составляет всего 0,2. Поэтому изменение частоты вращения шпинделя не будет оказывать существенного влияния на силу резания. Ее мы тоже можем отнести к входным параметрам. В качестве управляющей координаты выберем Sz.

7. Определение состава возмущений. По условию задания на процесс резания, в качестве возмущений, действует колебание величины снимаемого припуска. Учитывая все это, мы можем представить процесс резания в качестве объекта управления следующим образом (рис. 2):

Рис. 2 - Процесс резания как ОУ

А формула (2) перепишется следующим образом:

,

,

где  ; (4)

; (4)

8. Определение диапазона изменения возмущений. Возмущение  изменяется в пределах от 0,7 мм до 1 мм.

изменяется в пределах от 0,7 мм до 1 мм.

9. Определение диапазона изменения выходной координаты при совместном действии возмущений. Согласно формуле (4) выходная координата Px будет изменяться в пределах от

до

до

;

;

мкм;

мкм;

мкм;

мкм;

мкм.

мкм.

10. Определение возможного диапазона изменения управляющего воздействия. Учитывая функциональные возможности фрезерного станка, мы можем изменять подачу в диапазоне от 0,005 мм/зуб до 0,05 мм/зуб.

11. Определение заданной точности регулирования выходной координаты. Заданная точность  ,

,  мкм.

мкм.

Так как реальное отклонение выходной координаты больше допустимого, то нам придется регулировать выходную координату, т.е. нам необходимо проектировать систему автоматического регулирования Px .

Определение структуры основного контура системы

|

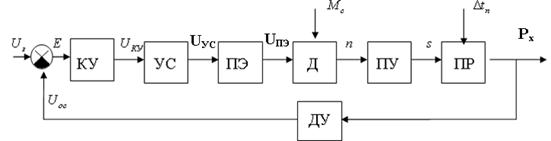

Схема взаимодействия электропривода и процесса резания приведена на рис. 3:

Рис. 3 - Схема взаимодействия электропривода и процесса резания

САР регулирует выходную координату процесса резания с заданной точностью. Процесс резания на схеме обозначен функциональным блоком ПР, управляющая координата ПР обозначена Х, возмущающее воздействие f. Передаточное устройство – это механическая система, преобразующая механическую энергию вала двигателя в механическую энергию управляющего воздействия процессом резания. ПУ является линейным звеном. С точки зрения динамики является апериодическим звеном первого порядка с постоянной времени  . Двигатель Д преобразует электрическую энергию в механическую энергию вращения вала. Двигатель является машиной постоянного тока с независимым возбуждением. Возбуждение машины осуществляется обмоткой ОВД. Поток возбуждения в процессе регулирования не изменяется и остается равным его номинальному значению. Регулирование скорости двигателя осуществляется изменением напряжения якоря U.

. Двигатель Д преобразует электрическую энергию в механическую энергию вращения вала. Двигатель является машиной постоянного тока с независимым возбуждением. Возбуждение машины осуществляется обмоткой ОВД. Поток возбуждения в процессе регулирования не изменяется и остается равным его номинальному значению. Регулирование скорости двигателя осуществляется изменением напряжения якоря U.

Преобразователь электрической энергии (ПЭ) преобразует электрическую энергию промышленной сети трехфазного переменного тока в электрическую энергию постоянного тока и регулирует величину выходного напряжения U, питающего цепь якоря двигателя Д. Преобразователь энергии является линейным звеном. Выходное напряжение U равно номинальному значению при напряжении управления 10 В. С точки зрения динамики процесса ПЭ представляет собой апериодическое звено второго порядка с постоянными времени  и

и  .

.

УС - усилитель, является безынерционным звеном, усиливает напряжение, поступающее от корректирующего устройства.

КУ - корректирующее устройство. Корректирующее устройство корректирует динамические свойства САР. Статический коэффициент передачи КУ равен 1.

БЗ - блок задания, состоящий из источника стабилизированного напряжения и резистора R3, задает напряжение Uз величина которого определяет величину задания выходной координаты САР.

ДУ - измерительная система выходной координаты процесса резания. С точки зрения динамики представляет собой апериодическое звено первого порядка с постоянной времени ТДУ. При номинальном значении выходной координаты выдаёт напряжение Uос=5 В.

С - сумматор на базе операционного усилителя, безынерционное звено с коэффициентом передачи равным 1. Суммирование осуществляется по алгоритму Uс=Uз-Uос.

Функциональная схема будет выглядеть так (рис. 4):

Рис. 4 - Функциональная схема САР

Иначе, по алгоритму функционирования данная САР является следящей. В ней выходная величина – скорость резания – регулируется с заданной точностью при изменением напряжения на входе, т.е. система управляет выходной координатой. На вход системы подается напряжение Uз, соответствующее заданной скорости резания. Это напряжение сравнивается с напряжением Uос, поступающим с датчика обратной связи. Если существует ненулевая разница этих напряжений – ошибка регулирования e, то она с соответствующим знаком поступает на КУ, УС, ПЭ. ПЭ таким образом меняет напряжение на своем выходе, чтобы свести ошибку регулирования - путем изменения скорости вращения двигателя к минимуму или нулю. Если на систему действуют возмущения, то система с обратной связью будет компенсировать эти возмущения, поддерживая скорость резания постоянной.

Дата добавления: 2021-01-21; просмотров: 111; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!