Изготовление узлов трубопроводов и монтаж их на судне

Сборка узлов труб состоит в предварительном соединении на прихватках труб-деталей с ответвлениями, фланцами, деталями штуцерных соединений и другими элементами для последующего скрепления сваркой. Существует несколько способов сборки труб:

– по макетам;

– по трубам эталонам ;

– по сборочно-монтажным чертежам с координатами трасс систем.

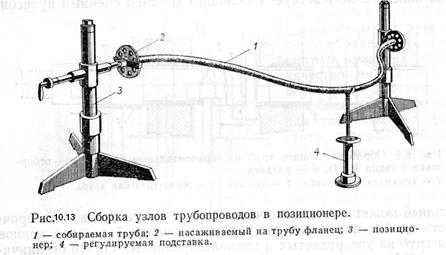

Сборку труб по макетам и трубам-эталонам производят на стендах, оснащенных позиционерами, позволяющими удерживать трубы во время сборки. В позиционер устанавливают и закрепляют фланцы и кольца и к ним пригоняют изогнутую трубу (см. рис.10.13).

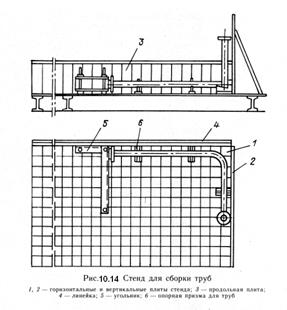

Для цеховой сборки и пригонки труб по сборочно-монтажным чертежам с координатами трасс используют стенды разнообразных конструкций. Пример такого стенда показан на рис.8.14. Стенд состоит из трех плит, на которые нанесена координатная сетка.

Наиболее распространенным способом соединения узлов и деталей трубопровода является сварка. Для соединения узлов между собой применяют фланцевые, штуцерные и дюритовые соединения.

Применяют сварку в среде углекислого газа (для стальных труб), аргонодуговую сварку (для медных м медноникелевых труб), а также газовую сварку для стальных труб диаметром до 26 мм.

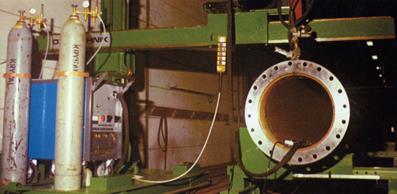

Для сварки труб применяют специализированное сварочное оборудование: сварочные установки для ручной аргонодуговой сварки, установки для автоматической приварки фланцев труб, полуавтоматы дуговой сварки труб.

|

|

|

Рис.8.15. Полуавтоматическая приварка фланцев

Трубы после сварки поступают на механическую обработку (проточку) уплотнительных соединений фланцев.

Качество выполнения сварных соединений трубопроводов контролируют внешним осмотром и измерением размеров шва, прогонкой шарика внутри трубы (для проверки отсутствия выступающего грата), гидравлическим или воздушным испытанием на плотность. Используется также контроль сварных швов рентгено- и гаммаграфированием.

Гидравлические испытания узлов труб в цехе проводят на специальных испытательных стендах с оснасткой, позволяющей быстро подсоединять трубы, подавать в них воду и создавать давление, превышающее рабочее в 1,5– 2,0 раза. При обнаружении течи дефектные участки труб вырубаются пневматическим зубилом. Трубу заваривают снова и проводят повторные испытания.

После испытаний узлы трубопроводов окончательно очищают, консервируют и наносят различные защитные покрытия (лакокрасочные, изоляционные и др.)

Для повышения производительности труда и качества работ в трубообрабатывающих цехах организованы поточные линии изготовления узлов трубопроводов. Последовательность обработки труб выбирается таким образом, чтобы трубы большей частью обрабатывались в прямой форме. Это позволяет использовать механизированные склады для заготовок труб и соединительных элементов – фланцев. Высокопроизводительные методы сварки можно использовать, если трубу можно вращать во время обработки вокруг продольной оси. На поточных линиях сначала приваривают фланцы к прямым трубам, а затем трубы гнут на рис.8.16 показана схема поточной линии изготовления узлов трубопроводов.

|

|

|

На рис.8.17. показано оборудование для автоматической приварки фланцев к трубам, на рис.8.18 – гибка труб с фланцами на трубогибочном станке.

Рис.8.17. Автоматическая приварка фланцев

Рис.8.18. Холодная гибка труб с фланцами

В состав поточных линий могут входить позиции предварительной очистки труб и грунтовки узлов трубопроводов (см. рис.8.19).

Рис.8.19 Оборудование для очистки и грунтовки труб.

Дата добавления: 2021-01-20; просмотров: 34; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!