Формирование сетки конечных элементов

Научная работа

Метод конечных элементов в ПК Ansys для обеспечения надежности трубопровода

| АВТОРЫ: Студент 3-НТФ-3 Калиниченко Р.А. Студент 3-НТФ-3 Бобоев М.М. Научный руководитель: Бруяка Виталий Анатольевич |

Самара, 2020

Содержание

Введение. 3

1. Исходные данные и нагрузки. 5

1.1 Геометрические параметры.. 5

1.2 Термодинамические параметры.. 5

2. Методика расчёта. 7

3. Этапы работы.. 9

3.1 Формирование сетки конечных элементов. 9

3.2 Задание граничных условий в препроцессоре. 11

4. Результаты.. 14

4.1 Вариант 1. Нагрузка давлением 1,6 МПа. 14

4.2 Вариант 2. Нагрузка давлением 8 МПа. 15

4.3 Вариант 3. Нагрузка давлением 25 МПа. 16

4.4 Обобщение результатов и выводы.. 17

Заключение. 18

ПРИЛОЖЕНИЕ 1. 19

ПРОЕКТНОЕ ЗАДАНИЕ. 19

КАЛЕНДАРНЫЙ ПЛАН.. 19

РЕЗЮМЕ ПРОЕКТА.. 20

Библиографический список. 24

Введение

Магистральные трубопроводы являются потенциально опасными объектами. Поэтому прогнозирование эксплуатационной надежности следует считать одним из основных направлений исследований в области конструктивной надежности нефтепроводов. По заданному уровню эксплуатационной надежности формируются научно обоснованные требования к качеству исходных материалов и конструкций, проектных решений, строительству и эксплуатации. В связи с этим актуальными являются исследования, направленные на гарантированное обеспечение конструктивной надёжности нефтепроводов.

|

|

|

Для решения инженерных задач успешно используется метод конечных элементов (МКЭ), реализуемый в программном комплексе (ПК) ANSYS, который позволяет выполнять расчеты конструкций в условиях, приближенных к реальным условиям эксплуатации.

В данной работе выполнен расчёт прочностных параметров конструкции задвижки трубопровода. Проведено нагружение в различных режимах, сравнение результатов и сделан вывод о наиболее эффективной конструкции с точки зрения прочности, технологичности и целесообразности применения данной конструкции.

Задвижки применяются в системах трубопроводов для оперативного перекрытия потока рабочей среды.

Построена адаптированная для решения методом конечных элементов (далее МКЭ) геометрическая модель, приложены нагрузки и проведены расчёты согласно условиям работы некой технологической установки.

Краткое описание МКЭ. Метод конечных элементов (МКЭ) — это численный метод решения дифференциальных уравнений с частными производными, а также интегральных уравнений, возникающих при решении задач прикладной физики. Метод широко используется для решения задач механики деформируемого твёрдого тела, теплообмена, гидродинамики и электродинамики.

|

|

|

Суть метода заключена в его названии. Область, в которой ищется решение дифференциальных уравнений, разбивается на конечное количество подобластей (элементов). В каждом из элементов произвольно выбирается вид аппроксимирующей функции. В простейшем случае это полином первой степени. Вне своего элемента аппроксимирующая функция равна нулю. Значения функций на границах элементов (в узлах) являются решением задачи и заранее неизвестны. Коэффициенты аппроксимирующих функций обычно ищутся из условия равенства значения соседних функций на границах между элементами (в узлах). Затем эти коэффициенты выражаются через значения функций в узлах элементов. Составляется система линейных алгебраических уравнений. Количество уравнений равно количеству неизвестных значений в узлах, на которых ищется решение исходной системы, прямо пропорционально количеству элементов и ограничивается только возможностями ПК. Так как каждый из элементов связан с ограниченным количеством соседних, система линейных алгебраических уравнений имеет разрежённый вид, что существенно упрощает её решение.

Если говорить в матричных терминах, то собираются так называемые матрицы жёсткости. Затем собирается и решается система линейных уравнений одним из известных методов.

|

|

|

С точки зрения вычислительной математики, идея метода конечных элементов заключается в том, что минимизация функционала вариационной задачи осуществляется на совокупности функций, каждая из которых определена на своей подобласти.

Исходные данные и нагрузки

Геометрические параметры

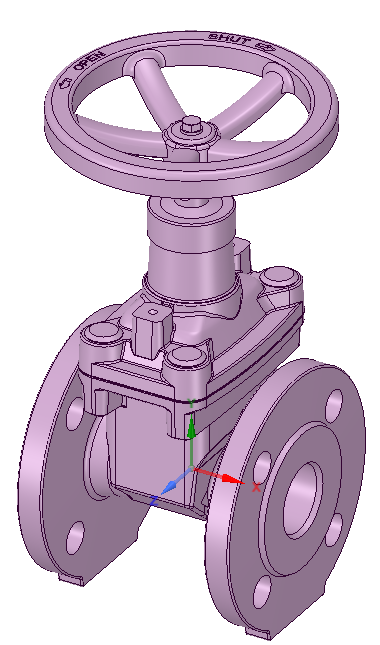

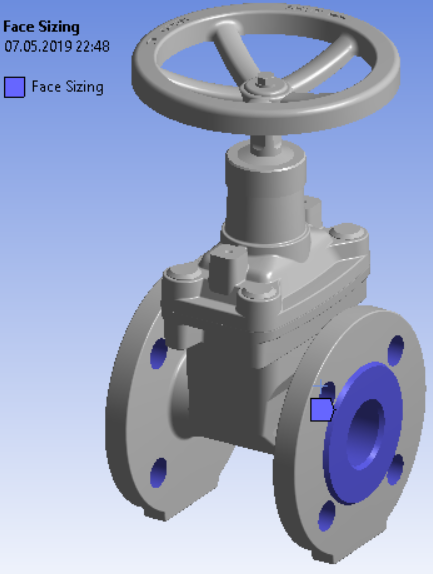

3d-модель построена в CAD-системе Autodesk Inventor (рис. 1).

Размеры задвижки взяты из действующего в настоящее время DIN F4 на задвижки клиновые фланцевые.

Главным размерами данного изделия являются внутренний условный проход и фланцевые присоединительные размеры (выполняются в зависимости от ответных фланцев, уже имеющихся на трубопроводной линии).

Тип привода – ручной в виде штурвала.

Рис. 1 – 3d-модель задвижки

Термодинамические параметры

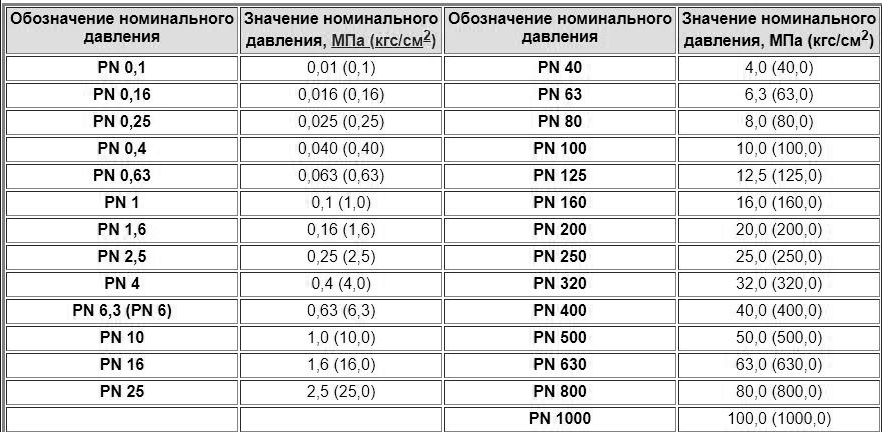

В качестве граничных условий (далее ГУ) приняты значение давления из стандартного ряда, под которое изготавливаются детали трубопроводной арматуры (рис 2). Принимаются PN16, PN80 и PN250 как наиболее распространённые для многих систем.

Рис.2 – Стандартный ряд номинальных значений давления PN

|

|

|

Значение температуры и атмосферного давления принимаются из САУ.

Согласно ИЮПАК, это 273,15 К (0 °С) и 105 Па (1 бар).

Все данные ГУ сводятся в таблицу 1 для удобства восприятия.

Таблица 1 – ГУ для расчёта напряжённого состояния задвижки

| Параметр | Значение |

| Давление расчётное в трубопроводе (вариант 1), МПа | 1,6 |

| Давление расчётное в трубопроводе (вариант 2), МПа | 8,0 |

| Давление расчётное в трубопроводе (вариант 3), МПа | 25,0 |

| Давление окружающей среды, МПа | 0,1 |

| Температура окружающей среды, °С | 0 |

| Температура рабочего тела в трубопроводе, °С | 0 |

| Ускорение свободного падения, м/с2 | 9,81 |

Методика расчёта

Расчет выполнен в ПО ANSYS — универсальной программной системе конечноэлементного (МКЭ) анализа.

Программные продукты ANSYS сертифицированы согласно следующим стандартам и требованиям.

ГОСАТОМНАДЗОР России:

Регистрационный номер ПС в ЦОЭП при РНЦ КИ №490 от 10.09.2002.

Регистрационный номер паспорта аттестации ПС №145 от 31.10.2002.

Международные стандарты:

The ISO-9000 series, especially ISO-9001 and ISO 9000-3.

Lloyd's Register's software certification.

NAFEMS QA certification.

British standard BS 5750.

The TickIT initiative.

Стандарты Американской атомной промышленности:

10CFR50 Appendix B.

ASME NQA-1.

The ANSI N45.2 series.

The ANS/IEEE series of QA and Software Standards.

ASME NQA-2, Part 2.7.

NUREG/CR-4640 - Hardbook of Software Quality Assurance Techniques Applicable to the nuclear Industry.

Расчет, выполняемый программой ANSYS, основан на классических инженерных представлениях и концепциях.

При помощи численных методов эти концепции могут быть сформулированы в виде матричных уравнений, которые наиболее пригодны для конечно-элементных приложений.

Совокупность дискретных областей (элементов), связанных между собой в конечном числе точек (узлов), представляет собой математическую модель системы.

Основными неизвестными являются степени свободы узлов конечноэлементной модели.

К степеням свободы относятся:

· перемещения,

· повороты,

· температуры,

· давления,

· скорости,

· потенциалы электрических или магнитных полей.

Их конкретное содержание определяется типом элемента, который связан с данным узлом.

В соответствии со степенями свободы для каждого элемента модели формируются матрицы.

Данные матрицы приводят к системам совместных уравнений, которые обрабатываются программами-решателями.

В программах постпроцессорах полученные данные обрабатываются и приводятся в пригодный для анализа вид (поля распределения параметров, графики, линии тока и т.п.).

Этапы работы

Формирование сетки конечных элементов

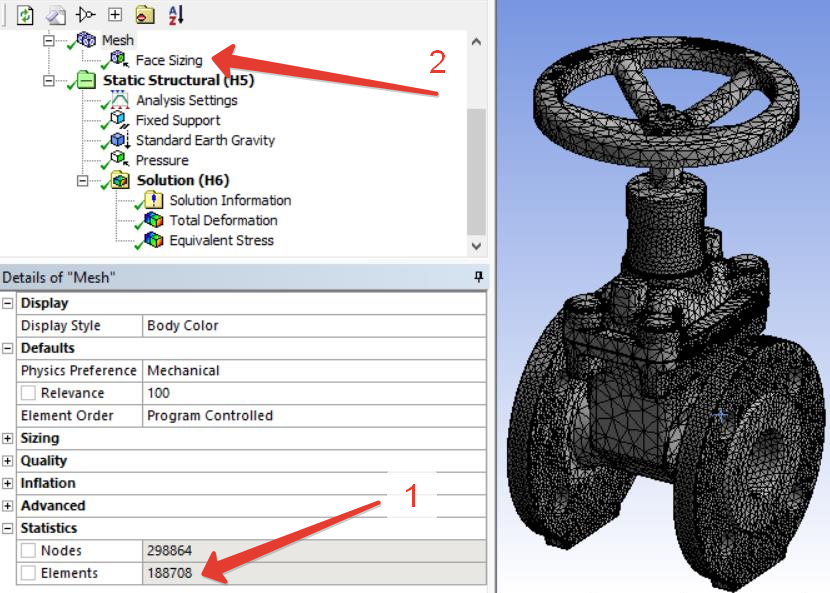

Для представленной конструкции задвижки создана сетка конечных элементов, это основа матрицы для последующего её расширения путём наполнения параметрами и разрешения в решателе.

На рис.3 и 4 показаны внешний вид построенной сетки и настройки, стрелкой (1) на рис. 3 указано поле со значением, показывающим число КЭ для данной модели, стрелкой (2) функция Face sizing, о которой рассказано ниже.

Рис. 3 – Сетка КЭ

Как видно из рис.3, сетка КЭ представлена элементами разных размеров.

В силу особенностей работы алгоритма решателя, существует небходимость создавать более мелкую сетку только в тех областях, где предполагается больший градиент рассчитываемых параметров. Как правило, это области закрепления конструкции и приложения нагрузок, а также опасные сечения.

Возможность создавать лишь локально измельчённую сетку позволяет в общем формировать меньшее число КЭ, что существенно сокращает время решения задачи.

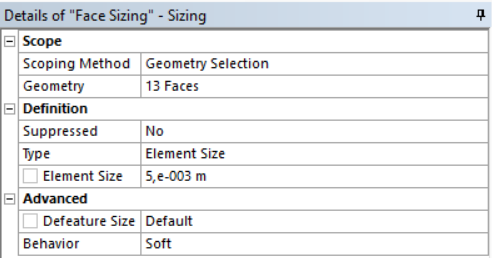

Учитывая сказанное, в данной модели задвижки сетка была локально измельчена посредством функции Face sizing программного модуля ANSYS Meshing, настройки данной функции показаны на рис. 4. Ключевой параметр данной функции – размер элемента на выбранных поверхностях – 0,005м, он задаёт max размер элемента 5 мм именно в тех зонах, где требуется более точный расчёт для правильного определения быстро меняющихся на малой площади параметров. Данные зоны были описаны выше, графически показаны на рис.5.

Рис. 4 – Параметры функции Face sizing

Рис. 5 – Области функции Face sizing

Дата добавления: 2021-01-20; просмотров: 119; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!