Геометрический расчет конической зубчатой передачи

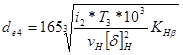

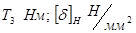

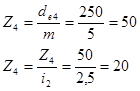

4.1 Определяем делительный диаметр колеса

где  определены заранее

определены заранее

- коэффициент, учитывающий распределение нагрузки по ширине венца, для прирабатывающихся колес равен 1;

- коэффициент, учитывающий распределение нагрузки по ширине венца, для прирабатывающихся колес равен 1;

VН- коэффициент вида конических колес, для прямозубых равен 1.

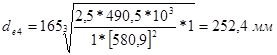

Тогда

Полученное значение внешнего делительного диаметра колеса округляем до ближайшего значения из ряда нормальных линейных размеров табл.13.15 (3).

dе4 =250 мм

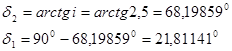

4.2. Определяем углы делительных конусов шестерни и колеса

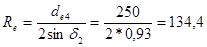

4.3. Определяем внешнее конусное расстояние

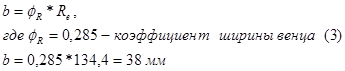

4.4. Определяем ширину зубчатого венца

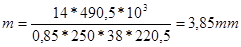

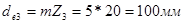

4.5. Определяем внешний окружной модуль

где Кfb - коэффициент, учитывающий распределение нагрузки по ширине венца, равен 1; (3)

Vf = 0,85 - коэффициент вида конических колес. (3)

Так как передача открытая, увеличиваем значение модуля на 30%, то есть m = 5 мм.

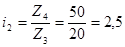

4.6. Определяем число зубьев колеса и шестерни

4.7. Определяем фактическое передаточное число.

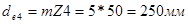

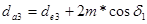

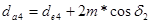

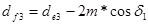

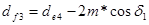

4.8. Определяем внешние диаметры шестерни и колеса:

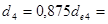

делительный  ;

;

вершин зубьев  =109,28 мм;

=109,28 мм;

= 253,71 мм;

= 253,71 мм;

впадин зубьев  = 90,72 мм;

= 90,72 мм;

= 246,3 мм;

= 246,3 мм;

средний делительный диаметр  =85,7 мм;

=85,7 мм;

214,25 мм.

214,25 мм.

Определение геометрических размеров и расчет на прочность выходного вала

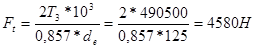

5.1. Определяем силы действующие в зацеплении конической прямозубой передачи:

окружная

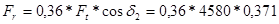

радиальная

= 612 Н,

= 612 Н,

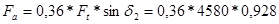

осевая  = 1530 Н.

= 1530 Н.

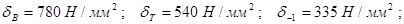

5.2 Выбираем материал для вала по таблице 3.2 (3). Это сталь 45 улучшенная, со следующими механическими характеристиками:

|

|

|

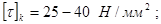

допускаемое напряжение на кручение

5.3. Ориентировочно определяем геометрические размеры каждой ступени вала:

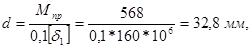

- диаметр выходной части

Принимаем d1= 45 мм.

Исходя из этого принимаем диаметр под подшипником d2 = 50 мм.

5.4. Выбираем предварительно подшипники качения. По таблице 7.2 (3) для конической передачи при n<1500 об/мин применяется подшипник роликовый конический однорядный. Выбираем типоразмер подшипника по величине диаметра внутреннего кольца, равного диаметру d2= 50мм. Это подшипник легкой широкой серии 7510: d = 50мм, D = 90мм, Т = 25 мм, угол контакта 160, Cr=62 kH.

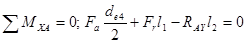

5.5. Вычерчиваем ступени вала по размерам, полученным в ориентировочном расчете и определяем расстояния между точками приложения реакций подшипников.

5.6. Вычерчиваем схему сил в зацеплении конической передачи.

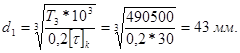

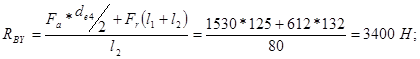

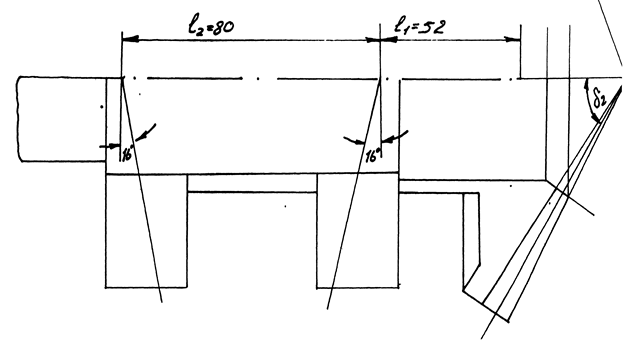

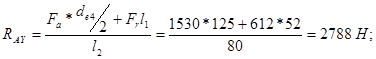

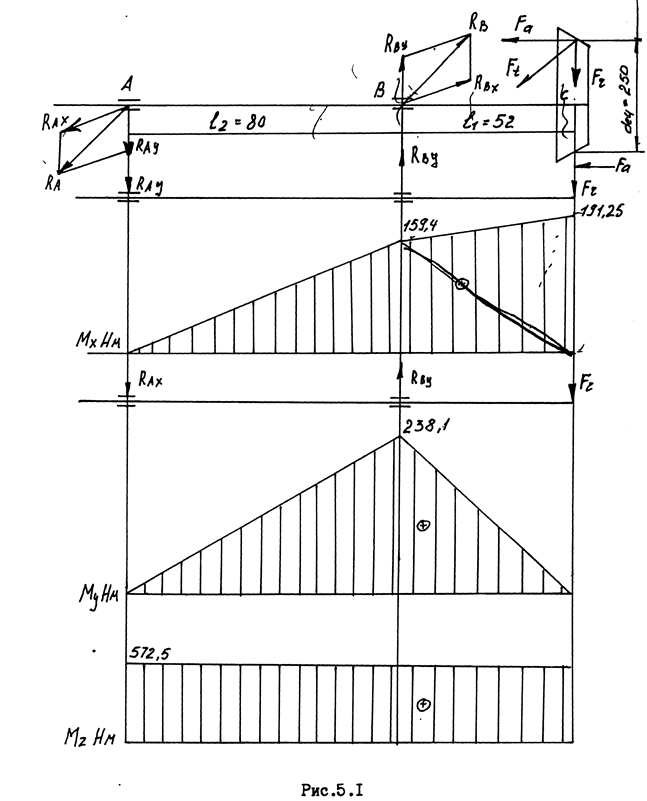

5.7. Определяем реакции опор:

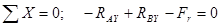

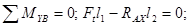

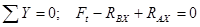

а) вертикальная плоскость

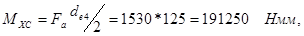

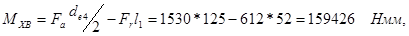

б) строим эпюру изгибающих моментов в характерных сечениях A, B, C (рис.5.1)

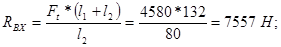

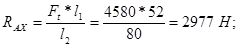

в) горизонтальная плоскость,

Проверка:

г) строим эпюры изгибающих моментов в характерных сечениях A, B, C (Рис.5.1)

MYC = 0,

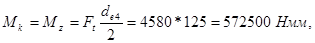

MYB = Ft * l1 = 4580 * 52 = 238160 Нмм,

MAY = 0,

д) строим эпюры крутящих моментов(Рис.5.1)

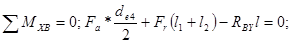

|

|

|

5.8. Определяем суммарные реакции опор

5.9. Определяем суммарные изгибающие моменты в наиболее нагруженном сечении В

5.10. Определяем приведенный момент

5.11. Определяем диаметр вала исходя из третьей теории прочности

где  = 160 Мпа - допускаемое значение напряжений для стального вала.

= 160 Мпа - допускаемое значение напряжений для стального вала.

Полученное значение вала под подшипником округляем до ближайшего стандартного

d = 40 мм.

В результате расчета уменьшим диаметр вала под колесом до 45 мм.

5.12.Рассчитываем шпонку на срез и смятие.

Для закрепления на валах колес применяют шпонки. Размеры призматических шпонок выбираем в зависимости от диаметра вала по ГОСТ 23360-78, b*h = 14*9 мм, 1 = 38 мм.

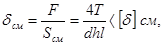

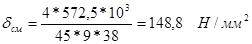

5.13. Условие прочности при деформации смятия проверяется по формуле

где T - передаваемый валом крутящий момент;

- допускаемое напряжение на смятие по табл. 3.2 (3) 260 Н/мм2

- допускаемое напряжение на смятие по табл. 3.2 (3) 260 Н/мм2

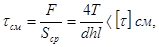

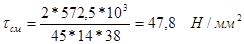

5.14. Условие прочности при деформации среза проверяется по формуле

где  - допускаемое напряжение на срез по табл. 3.2 (3) 80 Н/мм2

- допускаемое напряжение на срез по табл. 3.2 (3) 80 Н/мм2

Дата добавления: 2021-01-20; просмотров: 77; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!