Выбор материала и расчет допускаемых напряжений

Выбор осуществляется по таблице п.1 [2].

№ 6

Сталь 40ХНМА

т.о. улучшение

| № 5

Сталь 40ХН

т.о. улучшение

|

где  – суммарное время работы передачи в часах;

– суммарное время работы передачи в часах;

n – частота вращения зубчатого колеса, мин–1;

с – число зацеплений за один оборот, с = 1;

N – число циклов нагружения.

|

|

| ||

циклов циклов

|

циклов циклов

| ||

,

,

где NHE – эквивалентное число циклов нагружения;

– коэффициент, выбираемый по таблице П.2.[2].

– коэффициент, выбираемый по таблице П.2.[2].

|

|

| ||

циклов циклов

|

циклов циклов

| ||

Найдем базовое число циклов, которое зависит от марки материала и вида термообработки, т.е. от твердости поверхности зуба, по формуле:

.

.

циклов

циклов

|  циклов

циклов

|

,

,

где KHL – коэффициент долговечности, причем:

|

|

,

,

где  – искомое допускаемое контактное напряжение, МПа;

– искомое допускаемое контактное напряжение, МПа;

–табличное допускаемое контактное напряжение (для KHL = 1.) Определяется из таблицы П.1.[2].

–табличное допускаемое контактное напряжение (для KHL = 1.) Определяется из таблицы П.1.[2].

|

| |

|

| ||

В качестве допускаемого значения  выбирается меньшее из двух напряжений, т.е. имеем

выбирается меньшее из двух напряжений, т.е. имеем  .

.

Расчет межосевого расстояния

,

,

где aw – межосевое расстояние, мм;

E пр – приведенный модуль упругости, Епр = 2,1×105 МПа;

T 2 – вращающий момент на колесе, Н×м;

KH b – коэффициент, учитывающий концентрацию нагрузки;

|

|

|

u – передаточное число;

y ba – коэффициент ширины зуба относительно межосевого

расстояния: y ba = bw / aw;

Согласно таблице П.3.

Выбираем y ba = 0,25 –схема 3 (рис. П.3) из ряда чисел (таблица П.4), для несимметричного расположения относительно опор и  . .

|

|

Согласно таблице П.5 для схемы 3 – несимметричного расположения колес относительно опор, находим

|

Подставляя  и другие значения в формулу для расчета а w, находим:

и другие значения в формулу для расчета а w, находим:

мм

Принимаем стандартное значение аw = 150 мм (из ряда Ra 40 таблица П.4) мм

Принимаем стандартное значение аw = 150 мм (из ряда Ra 40 таблица П.4)

|

,

,

где bw – рабочая ширина зубчатого венца шестерни, мм;

. Принимаем . Принимаем  мм мм

|

4.4.Выбор модуля (рис. П.2)

Выбираем промежуточное значение m = 2,5 мм из полученного диапазона.

Примечание. Выбираем такое число из стандартного ряда (таблица П.4), при котором получаем целое число для

Выбираем промежуточное значение m = 2,5 мм из полученного диапазона.

Примечание. Выбираем такое число из стандартного ряда (таблица П.4), при котором получаем целое число для  , где , где  . .

|

Сумма чисел зубьев составляет:

– целое число зубьев.

– целое число зубьев.

Для шестерни число зубьев находим по формуле:  - из требования неподрезания зубьев.

- из требования неподрезания зубьев.

.

Округляем до ближайшего целого числа: .

Округляем до ближайшего целого числа:

Число зубьев шестерни

Число зубьев шестерни

|

Число зубьев колеса :

зуба.

зуба.

|

|

|

Фактическое передаточное отношение зубчатой передачи составляет:

Делительные диаметры зубчатых колес соответственно равны:

Отклонение передаточного отношения от заданного значения не превышает нормы:

|

4.5. Расчет диаметров

· Делительные диаметры:

мм;

мм;  мм.

мм.

Найденные значения сопоставляем с предельными диаметрами заготовок  из таблицы П.1. Необходимо обеспечить:

из таблицы П.1. Необходимо обеспечить:

.

.

|

· Диаметры вершин зубьев:

;

;

мм;

мм;  мм.

мм.

· Диаметры впадин зубьев:

;

;

мм;

мм;  мм;

мм;

· Диаметр отверстия ступицы колеса (под вал):

;

;

мм.

мм.

Принимаем  мм.

мм.

Заполняем недостающие размеры в чертеже детали и таблицу для зубчатого

колеса, как это показано в приложении 1.

5. Расчет шпоночного соединения

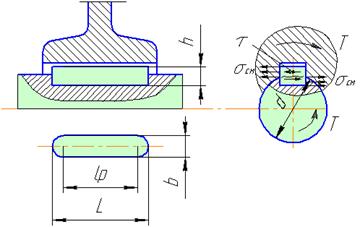

Вращающий момент с зубчатого колеса на вал передается за счет шпоночного соединения ступицы колеса с валом. Для этого шпонка, как соединительная деталь, врезается на половину своей высоты в тело вала, а в ступице колеса проделывается паз под шпонку.

Вращающий момент Т с вала на ступицу колеса передается узкими боковыми гранями шпонки. При этом на гранях возникают напряжения смятия σсм, а в продольном сечении шпонки – напряжения среза τср.. Условие прочности запишется:

Вращающий момент Т с вала на ступицу колеса передается узкими боковыми гранями шпонки. При этом на гранях возникают напряжения смятия σсм, а в продольном сечении шпонки – напряжения среза τср.. Условие прочности запишется:

|

|

|

- по напряжениям смятия  - по напряжения среза

- по напряжения среза

τср =  ,

,

где  ;

;

d -диаметр вала; h – высота, а b – ширина шпонки; lp - рабочая длина шпонки, L – общая длина шпонки.

У стандартных шпонок размеры “b” и “h” подобраны так, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. Расчетом на прочность определяется лишь длина шпонки, а размеры сечения b * h выбираются из справочника по диаметру вала (см. таблицу).

| Диаметр вала dB, мм | b | h | L |

| Свыше 12 до 17 . | 5 | 5 | 10…56 |

| 17 до 22 | 6 | 6 | 14…70 |

| 22 до 30 | 8 | 7 | 18…90 |

| 30 до 38 | 10 | 8 | 22…110 |

| 38 до 41 | 12 | 8 | 28…140 |

| И т.д. |

Диаметр вала составляет 36 мм, тогда, исходя из таблицы, для сечения шпонки находим b = 10 мм, h= 8 мм.

Принять допускаемое напряжение смятия для материала шпонки из стали

МПа.

МПа.

Формулу по расчету рабочей длины шпонки находим из общего выражения для напряжений смятия:

; l р =

; l р =  = 24,66 мм.

= 24,66 мм.

Общий размер шпонки составит величину: L = lP + b = 24,66 + 10 = 34,66 мм.

|

|

|

Округляем найденное до целого числа, т.е. L = 35 мм. ( bw = 38 мм). Это означает, что шпонка не требует увеличивать размер ступицы колеса, т.к.

bw> L.

Библиографическое описание

1. Надеждин И.В. Кинематический расчет приводов технологического оборудования: Пособие / РГАТА.- Рыбинск.- 2002. – 46 с.

2. Трусов В.В. Жуков Д.В. Прочностные расчеты зубчатых передач редукторов и коробок скоростей (примеры расчета): Учебное пособие / РГАТА.- Рыбинск. –2003. – 93 с.

Чертеж зубчатого колеса. Приложение 1.

Дата добавления: 2020-12-12; просмотров: 90; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!