Подвесные саморазгружающиеся центрифуги ПС-1200

ОП.07 «Технологическое оборудование»

Ход работы:

1) В тетради записать тему и на полях дату занятия.

2) Внимательно прочитать теорию по данной теме и записать в тетрадь (все, что выделено курсивом в конспект записывать не надо, это информация для справки).

3) Дать ответы на вопросы для самоконтроля и записать их в тетрадь.

4) Жду от вас работы (конспект и ответы на вопросы) на проверку.

Тема: Оборудование для обезвоживания материалов (камерные фильтр-прессы и вакуум-фильтры, центрифуга). Назначение, устройство, принцип работы

Обезвоживание и сушка предназначены для частичного удаления из материалов или жидких масс механически связанной воды и тем самым создания благоприятных условий для использования этих материалов или последующей их обработки. Обезвоживанию подвергаются разжиженные керамические массы и различные суспензии, а сушке — уголь, глина и другие материалы.

Для обезвоживания применяют главным образом фильтрпрессы, центрифуги, вакуум-фильтры, а для сушки — сушильные барабаны, распылительные сушилки.

Фильтрпрессы

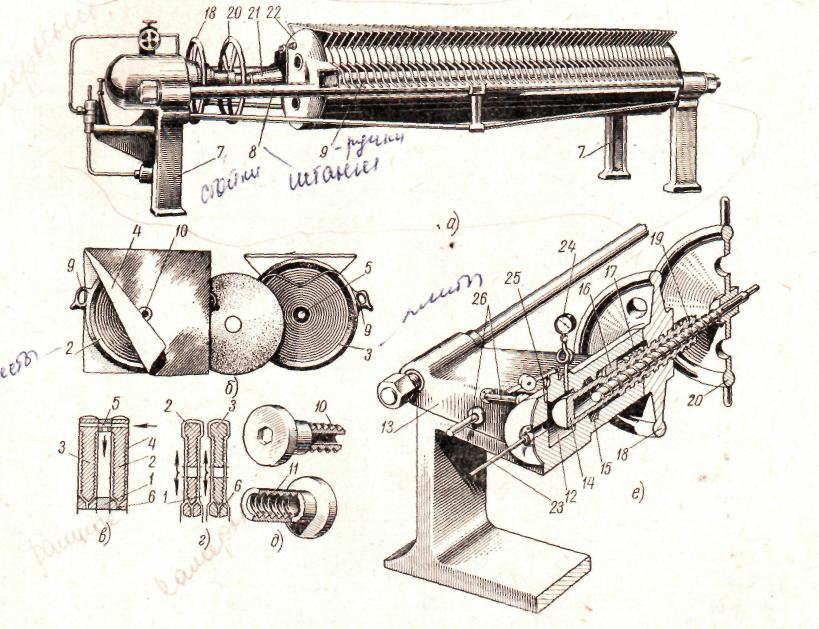

Фильтрпрессы (рисунок1), применяемые в керамической промышленности для обезвоживания разжиженных масс, принадлежат к фильтрующим аппаратам периодического действия с тканевыми фильтрами, работающими под относительно высоким давлением.

Подлежащая обезвоживанию масса с содержанием >40% воды подается насосом в фильтрпрессы, где под давление происходит фильтрация массы и удаление фильтрата. Образующиеся при этом в камерах между тканевыми фильтрами тестообразные коржи с влажностью 20—25% периодически удаляются из фильтрпресса и используются в процессе производства для дальнейшей переработки.

|

|

|

Различают две конструкции фильтрпрессов с тканевыми фильтрами: камерные и рамные.

В камерном фильтрпрессе камеры образуются плитами 2 и 3 (рисунок 1, б и г), которые имеют утолщенные борта с надетыми на них фильтрующими полотнами 4.

В керамической промышленности для фильтрации керамических масс получили наибольшее распространение камерные фильтрпрессы.

Камерный фильтрпресс (рисунок 1, а)имеет станину, которая состоит из двух чугунных П-образных стоек 7, соединенных между собой штангами 8. На штангах навешены ручками 9 чугунные круглые или квадратные плиты 2 и 3 (рисунок 1 б), поверхность которых, кроме бортовой, имеет концентрические бороздки.

При сближении плит между ними благодаря утолщенным бортам образуются камеры. Каждая плита перекрывается полотнами 4, которые закрепляются полым винтом 10 и гайкой 11 (рисунок 1 д),вставляемыми в центральные отверстия 5 каждой плиты. Отверстия в винтах и гайках образуют канал, по которому все камеры сообщаются с массопроводом, подающим массу в фильтрпресс. Кроме питающего канала, плиты имеют каналы и отверстия для отвода фильтрата.

|

|

|

а — общий вид камерного фильтрпресса; б и г — секция камерного фильтрпресса; в — секция рамного фильтрпресса; д — ниппель; г — схема гидравлического затвора

Рисунок 1- Камерный фильтрпресс и детали прессов

Масса, подаваемая насосом, поступает в центральный канал, а из него в камеры. После заполнения камер массой твердые частицы оседают на полотнах, фильтрат проходит сквозь поры твердого осадка и полотно и по канавкам выходит из пресса.

Перед подачей массы в фильтрпресс плиты с полотнами сближаются и герметически закрываются винтовым или более совершенным гидравлическим затвором.

Гидравлический затвор (рисунок 1 е), состоит из цилиндра 12, расположенного в поперечине 13 станины, поршня 14 и уплотнения 15. В цилиндр подается вода. В поршень врезана шпонка 16, которая удерживает поршень от проворачивания; шпонка входит в канавку 17.

Сдвижение плит пресса осуществляется вращением штурвала 18, после этого штурвалом 20 вывертывают винт 19, который через промежуточную бабку 21оказывает давление на прижимную плиту 22(рисунок 1 а). Окончательный зажим плит осуществляется при помощи гидравлического затвора, в цилиндр которого нагнетается вода насосом с ручным или электрическим приводом.

|

|

|

Для фильтрации масс в фильтрпрессах применяют специальные полотна — бельтинг или диагональ, от качества которых ,в большой степени зависит скорость фильтрации. Для увеличения срока службы полотна пропитывают раствором железного купороса. В настоящее время начинают находить применение полотна из искусственных волокон.

Большое влияние на продолжительность наполнения фильтрпресса оказывает качество полотен и пластичность масс. Чем пластичнее масса, тем продолжительнее срок наполнения.

Для быстрого фильтрования массы необходимо обеспечить свободный выход фильтрата через отверстия 6 (рисунок 1г). По мере заполнения фильтрпресса массой скорость истечения фильтрата уменьшается, и если фильтрат начинает вытекать очень медленно, фильтрование считается законченным.

Обычно наполнение пресса фаянсовой массой длится 4—5 ч. Чтобы сократить продолжительность этого процесса, жидкую массу в мешалках подогревают паром до 50—60° С; это сокращает время наполнения пресса до 2—2,5 ч. Наполнение фарфоровой массой продолжается до 1,5 ч. Фильтрпресс необходимо наполнять, постепенно увеличивая давление до 8—10 ат. При подаче массы с большим первоначальным давлением полотна могут замазаться и прорваться.

|

|

|

Фильтрпрессные коржи в среднем содержат 20—24% влаги (внутренние слои содержат до 22—24% влаги, наружный слой 18—20%), у отверстия же, через которое поступает масса, содержание влаги доходит

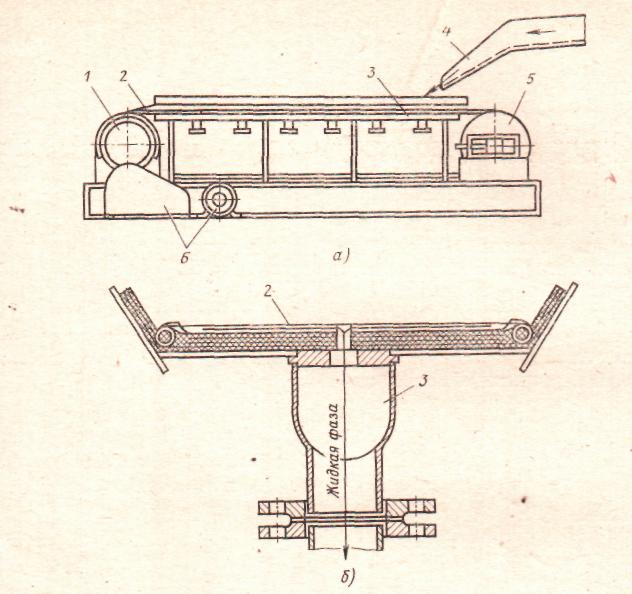

Ленточный вакуум-фильтр (рисунок 2 а)непрерывного действия предназначен для фильтрации преимущественно быстроосаждающихся суспензий, осадки которых легко отделяются от фильтровальной ткани. В стекольной промышленности фильтры применяют для обезвоживания песка после промывки.

Рисунок 2 - Схема ленточного вакуум-фильтра

Ленточный вакуум-фильтр состоит из приводного 1 и натяжного 5барабанов, на которые надета бесконечная резинотканевая лента 2 с фильтрующей тканью. Лента внутренней поверхностью скользит по золотниковой решетке вакуум-камеры 3. Фильтровальная ткань закреплена на наружной поверхности ленты круглыми резиновыми жгутами.

Лента имеет окна, через которые подтканевое рифленое пространство соединяется с окнами в золотниковой решетке вакуум-камеры. Эластичные края резинотканевой ленты над вакуум-камерой отгибаются бортами фильтра, образуя корытообразную форму, в которую из питающего лотка 4 подается суспензия.

По мере движения ленты над вакуум-камерой, от питающего лотка к приводному барабану, суспензия отфильтровывается, образовавшийся осадок песка сбрасывается с приводного барабана в приемную воронку транспортирующего устройства, подающего песок на сушку.

Приводной барабан фильтра приводится во вращение от привода 6, состоящего из электродвигателя, клиноременной передачи и редуктора.

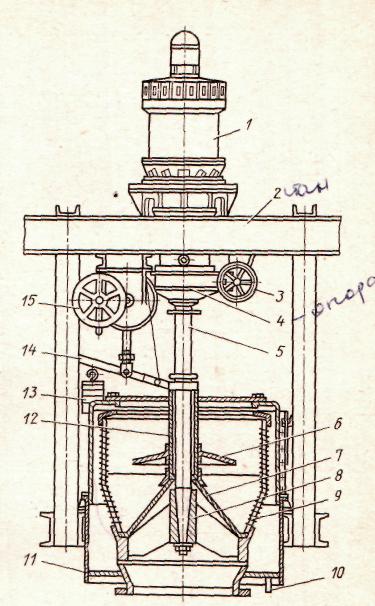

Подвесные саморазгружающиеся центрифуги ПС-1200

Подвесные саморазгружающиеся центрифуги ПС-1200 (рисунок 3), применяют для обезвоживания пульпы. Центрифуга (рисунок 3) имеет кожух 11 внутри которого вращается корзина 9. В стенках корзины сделаны отверстия, а внутренняя поверхность выложена фильтровальной тканью и полотнами сит. Чтобы система была устойчивой и самоцентрировалась при вращении корзины, вал 5 центрифуги прикреплен к станине 2 в опоре 4. К перемещающейся муфте 12, расположенной на валу внутри корзины, прикреплены распределительный диск 6 и запорный конус 7.

Муфта поднимается и опускается при помощи рычага 14, подъемного механизма 15 и контргруза 13. В рабочем положении муфты запорный конус3 опирается на корзину к вращается вместе с ней, а при поднятии муфты связь запорного конуса с вращающейся корзиной нарушается и муфта, запорный конус и распределительный диск перестают вращаться .

Корзина приводится во вращение от электродвигателя / через вертикальный вал, на конический хвостовик которого насажена ступица кольца 8, скрепленного с корзиной. Электродвигатель прикреплен к станине. Загрузка пульпы при полной частоте вращения центрифуги вызывает дебалансировку корзины вследствие неравномерности распределения материала по стенкам, поэтому пульпа на распределительный диск подается при частоте вращения 300—400 об/мин, и далее частота вращения постепенно доводится до 960 об/мин. Загруженный материал сбрасывается с распределительного дисками прижимается к стенкам корзины. Вода через фильтровальную ткань, сита и отверстия в корзине удаляется в пространство между кожухом и корзиной и через штуцер 10 отводится в канализацию.

Рисунок 3- Центрифуга

По истечении продолжительности цикла выключается электродвигатель и с помощью тормоза 3 доводят вращение корзины до 150 об/мин. При этой частоте вращения поднимают запорный конус 7 и материал (песок) влажностью 1,5—3,5% выгружается через отверстия ступицы вниз.

Вопросы для самоконтроля

1 Для чего применяются ленточные вакуум-фильтры?

2 Классификацию машин для обезвоживания.

3 Устройство, принцип работы ленточного вакуум-фильтра.

4 Принцип работы центрифуги?

Дата добавления: 2020-12-22; просмотров: 625; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!