Задание на самостоятельную работу

Лекция 5.

Испытания и исследование кинематической точности станков

Часть 1.

Под кинематической точностью станка понимается согласованность движений его исполнительных органов, в случае, если в процессе обработки реализуются сложные исполнительные движения, состоящие из двух или большего количества простых движений. Эти движения необходимы при изготовлении деталей со сложными поверхностями.

Например, при нарезании резьбы на цилиндрической поверхности требуется сложное движение Фv(В1П2) –движение формообразования скоростное сложное, состоящее из двух простых – вращательного и поступательного, скорости которых согласованы. Траектория такого движения - винтовая линия на цилиндрической поверхности, его скорость определяет скорость резания (скорость резания принимается приближенно в виде скорости составляющего движения В1). Метод формообразования поверхности – метод копирования и следа [1].

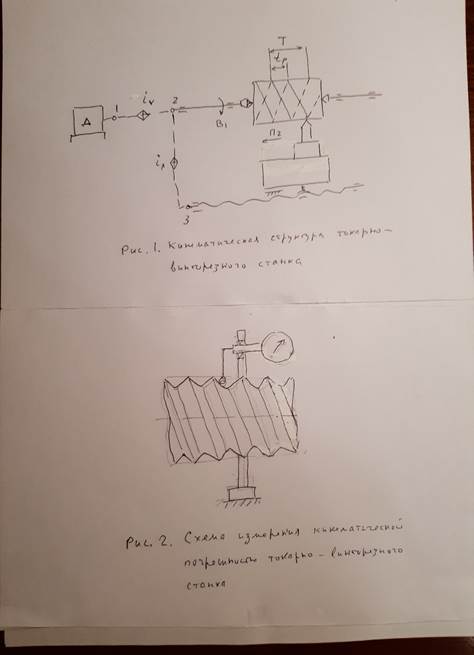

На рис. 1 показана кинематическая структура токарно-винторезного станка.

Уравнение кинематического баланса для винторезной кинематической цепи

1 об. шп. ˖ ip ix txв = Т, мм,

где

ip–передаточное отношение постоянных участков винторезной кинематической цепи;

ix - передаточное отношение органа настройки;

txв – шаг ходового винта;

Т- шаг винтовой линии изготавливаемой детали, Т = tp k , где tp – шаг резьбы, k - число заходов.

|

|

|

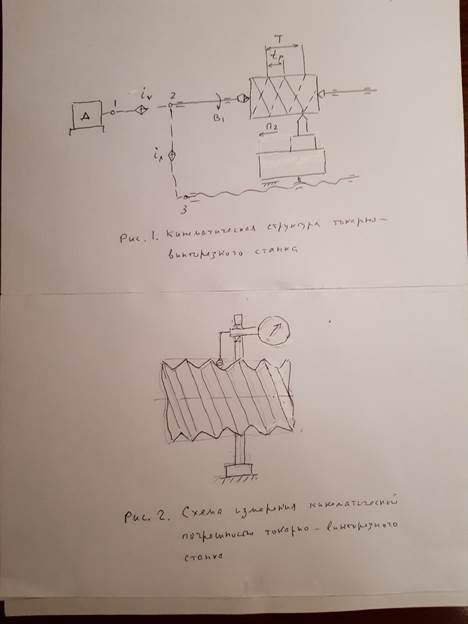

В данном случае к источникам погрешности кинематической цепи относятся звенья этой цепи; они определяют фактический шаг резьбы tp ф. Измерение tp ф может проводиться по схеме, представленной на рис. 2.

При измерении на станке устанавливаются эталонная деталь и индикаторная стойка. Индикаторная стойка располагается на суппорте, а ножка индикатора с некоторым натягом касается боковой поверхности резьбы. Шпинделю сообщается один оборот, при этом суппорт с индикатором смещается в продольном направлении на величину Тф и фиксируются показания индикатора ∆Tф,

∆Tф = Т - Тф.

С помощью этого уравнения можно рассчитать Тф. При определении накопленной погрешности шпинделю сообщается целое число оборотов n, соответствующее прохождению индикатора относительно детали, при этом показания индикатора будут соответствовать накопленной погрешности шага винтовой линии резьбы ∆Tнф = Т˖ n – Т нф

Т нф = Т˖ n - ∆Tнф,

∆Tнф ≈ ∆Tф ˖ n

Часть 2. Испытания зубофрезерного станка на кинематическую точность.

На рис. 3 приведена кинематическая структура зубофрезерного станка, предназначенного для нарезания червячной фрезой зубьев цилиндрических колес.

|

|

|

Состав исполнительных движений при нарезании косозубых колес.

Фv(В1В2), Фs(П3В4).

Для обработки настраиваются расчетные кинематические цепи (приведены уравнения кинематического баланса):

1. цепь главного движения

nэл ˖ ip1 ˖ iv = nст, мин-1;

2. цепь обкатки и деления

(1/k) об. фрезы ˖ ip2 ˖ iΣ ˖ is = (1/z) об. стола;

3. цепь вертикальных подач

1 об. стола is ˖ ip3 ˖ tхв = Sв, мм

4. дифференциальная цепь

(Т/tхв) ˖ ip4 ˖ iу ˖ i'Σ = ±1 об. стола.

Кинематическая погрешность второй цепи приводит к изменению окружного шага между зубьями нарезаемого колеса, а четвертой цепи – к изменению их осевого шага.

Для контроля второй цепи необходимы датчики поворота шпинделя и стола. При вращении шпинделя на 1 оборот замеряется фактический угол поворота стола αф, определяется доля его оборота, в виде αф/360, об., далее находится фактический окружной шаг tокр.ф =˖(αф/360)˖ℼ˖m˖z и его погрешность ∆ tокр = ℼ˖m - tокр.ф. В данном случае m – модуль, z – число зубьев нарезаемого (принятого) колеса.

При осуществлении контроля четвертой цепи за один оборот стола контролируется вертикальное перемещение шпинделя Тф и определяется погрешность осевого шага в сопоставлении с расчетной величиной для конкретного зубчатого колеса.

|

|

|

Задание на самостоятельную работу

Ознакомиться по интернету с системой контроля QC20-W [2] и перечислить ее функциональные возможности.

Список литературы

1. Металлорежущие станки. (Под. Ред. Бушуева В.В.). Т.1,2. 2011г.

2. Система QC20-W ballbar.

Дата добавления: 2020-12-22; просмотров: 39; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!