Промышленные процессы термической переработки нефтегазового сырья

УЧЕБНОЕ ПОСОБИЕ

Термические процессы переработки нефтяных фракции

Пермь, 2019

Настоящее учебное пособие предназначено для специалистов, проходящих профессиональную переподготовку по программе «Техническое сопровождение технологических процессов переработки нефти и газа». В нем рассмотрены вопросы: термические процессы переработки нефтяных фракции.

Пособие может быть полезно учащимся техникумов, обучающихся по направлению «Переработка нефти и газа».

Разработчик: Сазонова Елена Алексеевна к.х.н., преподаватель ГБПОУ «Краевой индустриальный техникум»

Содержание

ВВЕДЕНИЕ.. 4

ТЕМА 1. ТЕРМИЧЕСКИЕ ПРОЦЕССЫ ПЕРЕРАБОТКИ НЕФТИ.. 5

1.1 Теоретические основы термических процессов. 5

1.2 Промышленные процессы термической переработки нефтегазового сырья 6

1.2.1.Термический крекинг. 6

1.2.2. Пиролиз нефтяного сырья. 8

1.2.3. Висбрекинг. 12

1.2.4. Замедленное коксование. 15

1.2.5. Производство технического углерода (сажи) 18

1.2.6. Производство нефтяных битумов. 21

1.2.7. Производство нефтяных пеков. 25

Список литературы.. 28

ВВЕДЕНИЕ

В настоящее время основной задачей развитие нефтехимической и нефтеперерабатывающей промышленности является углубление переработки нефти за счет внедрения современных термических процессов переработки нефтяных фракции. Изучение современных процессов нефтепереработки и нефтехимии является неотъемлемым условием подготовки специалистов нефтеперерабатывающих заводов.

|

|

|

Предметом изучения являются: общие физико-химические закономерности химико-технологических процессов переработки нефти газа; технология производства в ключевых отраслях нефтеперерабатывающей, нефтехимической и газовой промышленности.

Цель изучения состоит в овладении принципами и закономерностями функционирования технологических процессов переработки нефти и газа, формировании технологического экологического мышления, фундаментальной информационной базы для решения конкретных производственных задач.

ТЕМА 1. ТЕРМИЧЕСКИЕ ПРОЦЕССЫ ПЕРЕРАБОТКИ НЕФТИ

Теоретические основы термических процессов

К процессам термической деструкции относят термический крекинг, висбрекинг, коксование, пиролиз, получение нефтяных пеков, производство технического углерода и битума. Термические процессы в нефтепереработке применяются для углубления переработки нефти, понижения вязкости высококипящих фракций, получения непредельных соединений и кокса.

Термический крекинг – это высокотемпературная (при 500-550оС) переработка углеводородов нефти для получения сырья сажевого производства, бензина, кокса и др.

|

|

|

Висбрекинг – это мягкий термический крекинг (450-500оС) для получения котельного топлива путем снижения вязкости мазутов, гудронов и полугудронов.

Пиролиз – термическое разложение углеводородов под действием высоких температур 700-900оС, чаще всего для получения газообразных непредельных соединений (этилена и пропилена).

Коксование – высокотемпературный процесс получения из остаточного сырья электродного иди топливного кокса (при температуре 490-500оС).

При термической деструкции углеводородов (при температуре 500-900оС) происходит образование продуктов с меньшей молекулярной массой, одновременно имеют место реакции синтеза.

Реакции распада: крекинг, дегидрирование, деалкилирование, дециклизация.

Реакции синтеза: конденсация, полимеризация, дегидроциклизация.

Реакции распада сопровождаются поглощением энергии. Эти реакции эндотермические. Реакции синтеза часто протекают с выделением энергии и их относят к экзотермическим реакциям.

Так как реакции обеих групп протекают с изменением объема, то для них имеет большое значение изменение внешнего давления. Увеличение давления для реакций, идущих с уменьшением объема, приводит к смещению равновесия вправо (к продуктам реакции). Напротив, для реакций, идущих с увеличением объема, сдвиг вправо (в сторону образования продуктов реакции) происходит при понижении давления. Несмотря на то, что термическое разложение происходит с увеличением объема практически все процессы ведут при повышенном давлении (около или более 5МПа). Повышенное давление позволяет подавить реакции глубокого распада, приводящие к повышенному газообразованию, то есть получению нецелевого продукта.

|

|

|

Промышленные процессы термической переработки нефтегазового сырья

1.2.1.Термический крекинг

Процесс термического крекинга тяжелых нефтяных остатков в последние годы в мировой нефтепереработке практически утратил свое "бензинопроизводящее" значение. В последнее время этот процесс используется для термоподготовки дистиллятных видов сырья для установок коксования и производства термогазойля (сырья для последующего получения технического углерода (сажи)).

В качестве сырья установки термического крекинга предпочтительно используют ароматизированные высококипящие дистилляты: тяжелые газойли каталитического крекинга, тяжелую смолу пиролиза и экстракты селективной очистки масел.

|

|

|

При термическом крекинге за счет преимущественного протекания реакций дегидроконденсации парафино-нафтеновых углеводородов оьбразуются арены. Образующиеся при крекинге, а также содержащиеся в исходном сырье арены, подвергаются дальнейшей ароматизации.

Основными целевыми продуктами термического крекинга дистиллятного сырья являются термогазойль (фракция 200-480 °С) и дистиллятный крекинг-остаток — сырье установок замедленного коксования — с целью получения высококачественного кокса, например игольчатой структуры. В процессе получают также газ и бензиновую фракцию.

Потребители сажевого сырья предъявляют повышенные требования к его ароматизованности и плотности. В термогазойле ограничиваются коксуемость, зольность и содержание смолисто-асфальтеновых веществ.

Термический крекинг дистиллятного сырья по технологическому оформлению установки практически мало чем отличаются от своих предшественников — установок двухпечного крекинга нефтяных остатков бензинового профиля. Это объясняется тем, что в связи с утратой бензинопроизводящего назначения крекинг-установок появилась возможность для использования их без существенной реконструкции по новому назначению.

Ранее было установлено, что при однократном крекинге не удается достичь требуемой глубины термолиза тяжелого сырья из-за опасности закоксовывания змеевиков печи и выносных реакционных аппаратов. Поэтому большим достижением в совершенствовании их технологии являлась разработка двухпечных систем термического крекинга, в которых в одной из печей проводят мягкий крекинг легко крекируемого исходного сырья, а во второй — жесткий крекинг более термостойких средних фракций термолиза.

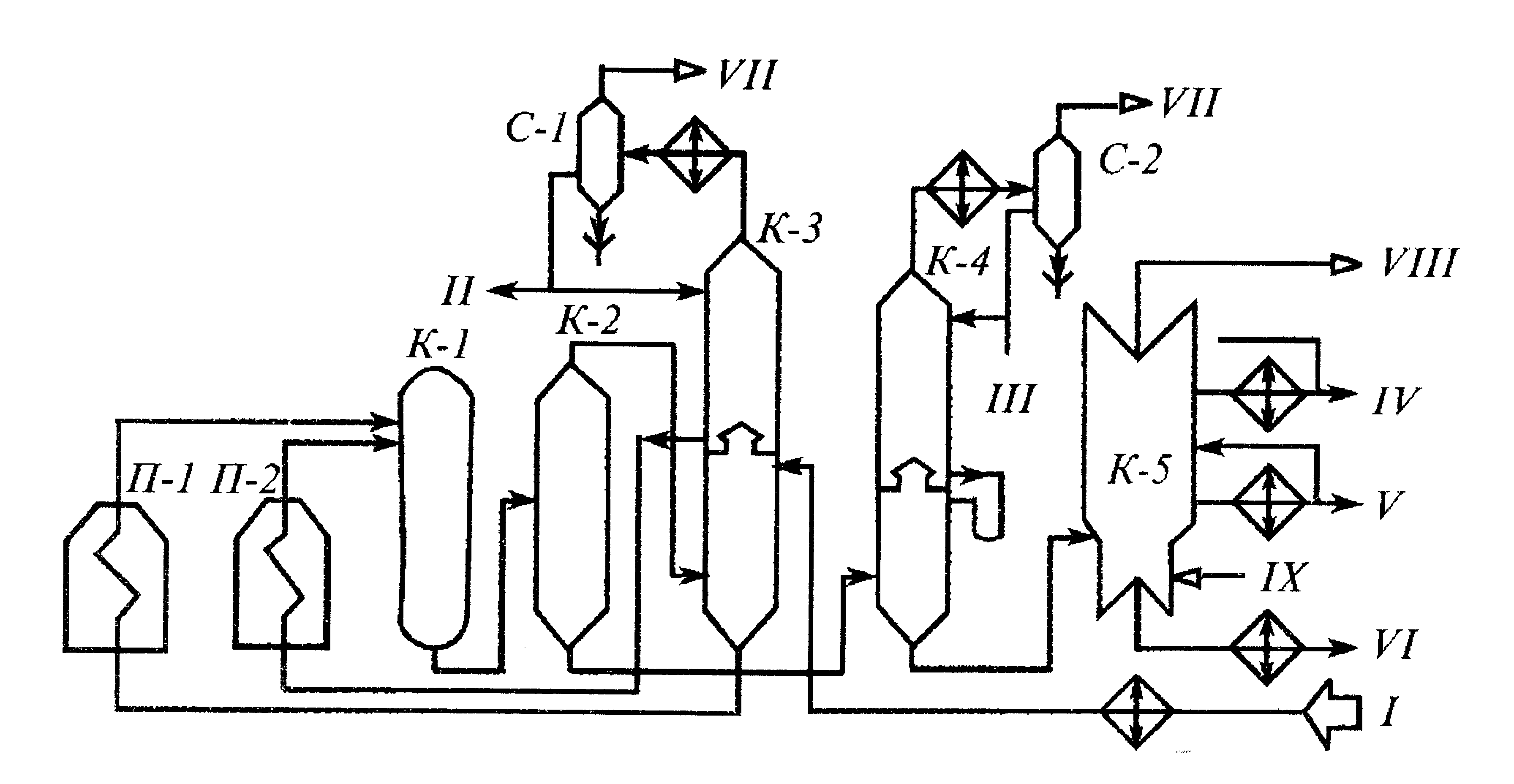

На рис. 1 представлена принципиальная технологическая схема установки термического крекинга дистиллятного сырья, которая используется для производства вакуумного термогазойля.

Исходное сырье после нагрева в теплообменниках подают в нижнюю секцию колонны К-3. Эта колонна разделена на две секции полуглухой тарелкой, которая позволяет перейти в верхнюю секцию только парам. Продукты конденсации паров крекинга в верхней секции накапливаются в аккумуляторе (кармане) внутри колонны. Потоки тяжелого сырья, отбираемые соответственно с низа колонны, а легкого сырья из аккумулятора К-3, подают в змеевики трубчатых печей. В печь П-1 подают тяжелое сырье, где оно нагревается до 500оС, а легкое сырье направляют в печь П-2 где нагревают до температуры 550°С и далее два потока направляют для углубления крекинга в выносную реакционную камеру К-1.

Рисунок 1. Принципиальная технологическая схема установки термического крекинга дистиллятного сырья.

I – сырье, II – бензиновая фракция на стабилизацию, III – тяжелая бензиновая фракция из К-4, IV – вакуумный погон, V – термогазойль, VI – крекинг остаток, VII – газы на ГФУ, VIII – газы и водяной парк вакуум - системе, IX – водяной пар.

Из камеры К-1 продукты крекинга затем подают в испаритель высокого давления К-2, а крекинг-остаток и термогазойль через редукционный клапан направляют в испаритель низкого давления К-4. Газы и пары бензино-керосиновых фракций направляют в колонну К-3.

С верха К-3 и К-4 уходящие газы и пары бензиновой фракции охлаждают в конденсаторе-холодильнике и подают в газосепараторы С-1 и С-2. Газы подают на разделение на газофракционирующую установку (ГФУ), а основное количество бензиновой фракции отправляют на стабилизацию.

Крекинг-остаток, выводимый гудрона получено, % масс.: 5 – газ, 1.3 – головка стабилизации бензина, 20.1 – фракция стабильного бензина, 52.6 – термогазойль, 19.9 – крекинг остаток, 1.1 – потери.

1.2.2. Пиролиз нефтяного сырья

Назначением процесса пиролиза - наиболее жесткой формы термического крекинга - является получение углеводородного газа с высоким содержанием непредельных, и в первую очередь этилена, поэтому часто установки пиролиза называют этиленовыми установками. Процесс может быть направлен и на максимальный выход пропилена или бутиленов и бутадиена.

Получаемый с помощью пиролиза этилен идет на производство оксида этилена, пластических масс и полимеров. Образующийся в процессе пиролиза пропилен используется в основном для производства полипропилена, акрилопитрила и бутадиена.

Сырьем для процесса пиролиза служат углеводородные газы, легкие бензиновые фракции, газоконденсат, рафинаты каталитического риформинга, керосиновые и газойлевые фракции; ведутся исследования по пиролизу нефтей и нефтяных остатков. Выбор сырья определяется целью пиролиза, а также доступностью сырья, его количеством, стоимостью, а также экономическими показателями процесса. От качества сырья и технологического режима установки зависят выходы продуктов пиролиза. Наибольший выход этилена получается при пиролизе этана. Известны различные варианты пиролиза: с твердым теплоносителем, в перегретом водяном паре, в электроразрядных трубках, в вольтовой дуге, в системе с катализатором. Наибольшее же распространение в промышленности получил пиролиз в трубчатых печах.

Основными продуктами современных пиролизных установок являются: этилен чистотой 99,9% (масс.), пропилен чистотой 99,9% (масс.), бутан-бутадиеновая фракция, содержащая 30-40% (масс.) бутадиена, 25-30% (масс.) изобутилена и 15-30% (масс.) н-бутилена, и смола пиролиза. Смола пиролиза разгоняется на фракции по разным вариантам. Например, на установке ЭП-300 выделяют ароматизированную фракцию н.к.—150°С, содержащую 25-30 % (масс.) бензола, 20-25 % (масс.) толуола и 10-15% (масс.) ксилолов для экстракции ароматических углеводородов; фракция 150-250°С служит дистиллятным топливом, а фракция 250-400 °С - компонентом котельного топлива.

Условия проведения процесса. Основными параметрами пиролиза являются температура, время контакта, давление. Выбор тех или иных параметров зависит от того, какое сырье перерабатывается на установке и в каком соотношении должны быть получены конечные продукты. Для каждого вида сырья существует оптимальное сочетание температуры и продолжительности процесса. Так, при 900 0С максимальный выход этилена соответствует времени контакта 0,08 сек, а при 10000С – 0,01 сек.

При одном и том же значении времени контакта для получения максимального выхода этилена необходима более высокая температура, чем для пропилена. В свою очередь, изменяя временя контакта при одной и той же температуре пиролиза, можно добиться требуемого соотношения между продуктами пиролиза.

Для того чтобы уменьшить роль реакции уплотнения, пиролиз следует вести при максимально низком давлении. В реальных условиях на установках пиролиза давление на выходе из трубчатой печи составляет 0,2 – 0,25 МПа. Для сжижения отрицательного действия повышенного давления пиролиз ведут в присутствии перегретого водяного пара, подачей которого регулируют парциальное давление углеводородного сырья. Разбавление сырья водяным паром уменьшает вероятность столкновения между собой молекул алкенов, и в результате снижается роль реакций полимеризации и уплотнения. При пиролизе газообразного сырья и сжиженных газов к сырью добавляют 10-20% водяного пара, при пиролизе бензинов – от 25 до 60 %, считая на сырье.

Снижению коксообразования способствует применение ингибиторов коксоотложения. Добавка ингибиторов позволяет увеличить длительность безостановочного пробега печей пиролиза до 3000 ч и более, повысить температуру пиролиза до 920 – 950 0С, снизить степень разбавления водяным паром. В качестве ингибитора коксоотложения применяется карбонат калия.

Состав и свойства продуктов. При пиролизе образуются пиролизный газ и жидкие продукты.

Пиролизный газ содержит водород, углеводороды с числом углеродных атомов от 1 до 4, водяной пар, микропримеси СО, СО2, Н2S. На блоках очистки и газоразделения удаляются вредные примеси, проводится осушка пирогаза и разделение на водород, метан, этан, этилен, пропилен, пропан, бутилен-бутадиеновую фракцию. На бутилен-бутадиеновой фракции выделяют бутадиен-1,3 – сырье промышленности синтетического каучука. На некоторых установках выделенные алканы – этан и пропан – возвращают в сырье, подвергая пиролизу.

Жидкие продукты пиролиза. В эту группу входят полученные при пиролизе углеводороды от С5 и выше, которые при обычных условиях находятся в жидком виде. Иногда жидкие продукты пиролиза называют смолой пиролиза. Количество жидких продуктов пиролиза в основном зависит от вида сырья.

Выход смолы увеличивается также при снижении температуры пиролиза. Так, при низкотемпературном (750 0С) пиролизе бензина выход смолы составляет 30-35%, а при высокотемпературном (850 0С) снижается до 20-25%.

Жидкие продукты пиролиза независимо от применяемого сырья и условий пиролиза имеют примерно одинаковый углеводородный и фракционный состав. Они содержат 10-15% алкенов, 20-30% бензола, 10-15% толуола, а также непредельные соединения типа стирола, индена и циклоалкены – циклопентадиен и др. Переработка смолы пиролиза может осуществляться по двум вариантам – топливному и химическому.

При топливном варианте смола делиться на две фракции – легкую и тяжелую. Из легкой фракции гидрированием удаляются непредельные углеводороды; очищенный продукт, называемый гидростабилизированным бензином, имеет октановое число 78-80 пунктов и используется как компонент высокооктанового автобензина. Тяжелая фракция направляется в котельное топливо.

Экономически более выгодна химическая схема переработки жидких продуктов пиролиза. Смола делится на фракции н.к. – 70 0С, 70-130 0С, 130-190 0С, 190-230 0С, выше 230 0С. Из фракции н.к. – 70 0С выделяют циклопентадиен и изопрен, из фракции 70-130 0С – бензол, толуол и ксилолы. Фракция 130-190 0С подвергается полимеризации с получением синтетической нефтеполимерной смолы, применяемой как заменитель натуральных масел. Фракция 190-230 0С может быть использована как сырье для получения нафталина, и фракция выше 230 0С – для получения технического углерода. На некоторых установках пиролиза фракция 70-190 0С подвергается глубокой гидрогенизационной переработке с получением наиболее ценного ароматического углеводорода – бензола.

Установка пиролиза состоит из реакторного блока, секции выделения пирогаза и разделения смолы, секции компримирования, очистки и осушки газа пиролиза и секции газоразделения.

Технологическая схема . Сырье – смесь прямогонной бензиновой фракции и рафината – насосом 1 через теплообменник 2 подается в несколько параллельно работающих печей 12 (на схеме показана только одна печь). В печь 15 насосом 4 направляется после нагрева в теплообменнике 5 смесь этана и пропана, возвращаемых из блока газоразделения. В печах сырье сначала нагревается в конвекционной камере, а затем поступает в радиантные камеры. На выходе из камеры конвекции к сырью добавляется водяной пар.

Продукты реакции из печей 12 и 15 направляются в закалочно-испарительные агрегаты 11 и 14, представляющие собой котлы-утилизаторы. В межтрубное пространство этих агрегатов из сепараторов 10 и 13 подается горячая вода, которая за счет теплоты продуктов реакции превращается в водяной пар высокого давления. Полученный пар после перегрева в печи 16 используется на различные технологические нужды, и в частности для турбокомпрессора 24, которым сжимается пиролизный газ.

Парогазовая смесь, выходящая из закалочно-испарительных агрегатов, поступает в нижнюю часть колонны предварительного фракционирования 17. Здесь она охлаждается до 1800С и отмывается от частиц углерода за счет контакта с охлажденным потоком фракции 150-2500С, подаваемым в середину колонны 17. С низа колонны 17 уходит тяжелая смола, которая насосом 32 подается в ректификационную колонну 21.

Колонна 17 делится на 2 части глухой тарелкой. Пары и газы из нижней части 17 проходят через глухую тарелку и в верхней части дополнительно промываются холодным орошением. Конденсат с глухой тарелки насосом 31 направляется в колонну 21, а с верха 17 уходит смесь газов и паров легких углеводородов. Эта смесь после охлаждения в холодильнике 18 следует в сепаратор 22. Газы из сепаратора 22 забирается центробежным компрессором 24, а конденсат насосом 26 подается в колонну 21 и на орошение колонны 17.

В ректификационной колонне 17 жидкие продукты пиролиза разделяются на 3 фракции. С верха уходит бензиновая фракция н.к.-1500С, которая направляется в секцию переработки смолы.

Из средней части колонны 17 выводится фракция 150-2500С, которая охлаждается в теплообменниках 6,5 и холодильнике 7. Затем она частично используется в качестве промывного продукта в колонне 17, а балансовое количество выводится в секцию переработки смолы. Фракция выше 2500С забирается с низа колонны 21 насосом 8, прокачивается через теплообменник подогрева сырья 2 и холодильник 3 и выводится с установки.

Центробежный пятиступенчатый компрессор 24, снабженный паровым приводом, сжимает пиролизный газ до 6,5 МПа. После каждой ступени газ охлаждается в межступенчатых холодильниках и отделяется от конденсата. Конденсат возвращается в сепаратор 22. После IV ступени сжатия газ подвергается очистке раствором моноэтаноламина от сероводорода и диоксида углерода (блок очистки на схеме не показан).

Скомпримированный газ проходит осушку цеолитами в колонне 23, охлаждается в теплообменниках 30,29,28 за счет холодных потоков пропилена, этилена и метана, а затем поступает в ректификационную колонну – деметанизатор 34. Выходящая с верха колонны метано-водородная смесь охлаждается пропаном в холодильнике 35 и отделяется от конденсата в сепараторе 36. Конденсат насосм 37 возвращается на орошение колонны 34, а метано-водородная смесь через теплообменник 28 выводится с установки.

Остаток из колонны 3 переходит самотеком в деэтанизатор 39. Верхним продуктом колонны 39 является этан-этиленовая фракция, которая смешивается с водородом и после подогрева в теплообменнике 40 проходит селективную очистку от ацетилена в реакторе 41. Очищенная этан-этиленовая фракция охлаждается в холодильнике 42 и в сепараторе 43 отделяется от водорода. Затем этан-этиленовая фракция насосом 44 подается на орошение деэтанизатора 39 и в колонну разделения этан-этиленовой фракции на этан и этилен.

Нижний продукт колонны 39 подается на дальнейшее фракционирование, при котором в самостоятельных колоннах выделяют пропан, пропилен, бутилен-бутадиеновую фракцию, фракция С5 и выше.

Рисунок 2. Технологическая схема установки пиролиза

1, 4, 8, 9, 26, 31-33, 37, 44 – насосы; 2, 5, 6, 28-30, 40 – теплообменники; 3, 7, 25, 42 – холодильники; 10, 13, 20, 22, 27, 36, 43 – сепараторы; 11, 14 – закалочно-испарительные агрегаты; 12, 15, 16 – печи; 17, 21, 23, 34, 39 – колонны; 18, 19, 35 – конденсаторы-холодильники; 24 – компрессор; 38 – кипятильник; 41 – реактор селективной очистки;

I – бензиновое сырье; II – смесь этана и пропана; III – химически очищенная вода; IV – фракция н.к. – 150 °С; V – фракция 150-250 °С; VI – фракция >250 °С; VII – метано-водородная фракция; VIII – этан-этиленовая фракция; IX – диэтанизированный конденсат; Х – водород; XI – водяной пар; XII – оборотная вода; XIII – этилен; XIV – пропилен; XV - дымовые газы.

1.2.3. Висбрекинг

Ввиду того, что получаемый гудрон, особенно в процессе глубоковакуумной перегонки, непосредственно не может быть использован как котельное топливо из-за высокой вязкости. При получении из гудронов товарного котельного топлива требуется использовать большое количество дистиллятных разбавителей, что сводит практически на нет достигнутое вакуумной перегонкой углубление переработки нефти.

Одним из способов неглубокой переработки гудронов является висбрекинг, который позволяет существенно понизить вязкость. Использование висбрекинга позволяет сократить расход разбавителя на 20-25 % масс.

Чаще всего сырьем для висбрекинга является гудрон, но возможна и переработка тяжелых нефтей, мазутов, даже асфальтов процессов деасфальтизации. Висбрекинг проводят в менее жестких условиях, чем термокрекинг, ввиду того, что перерабатывают более тяжелое сырье, которое легче крекируется. При этом допускаемая глубина крекинга ограничивается началом коксообразования (температура 440-500°С, давление 1,4-3,5 МПа).

В нашей стране и за рубежом определились два основных направления в развитии висбрекинга. Это "печной" (или висбрекинг в печи с сокинг-секцией), в котором высокая температура (480-500 °С) сочетается с коротким временем пребывания (1,5-2 мин). Второе направление — висбрекинг с выносной реакционной камерой.

В висбрекинге с выносной реакционной камерой требуемая степень конверсии достигается при более мягком температурном режиме (430-450 °С) и длительном времени пребывания (10-15 мин). Этот висбрекинг более экономичен, так как при одной и той же степени конверсии тепловая нагрузка на печь ниже. При "печном" крекинге получается более стабильный крекинг-остаток с меньшим выходом газа и бензина, но зато с повышенным выходом газойлевых фракций.

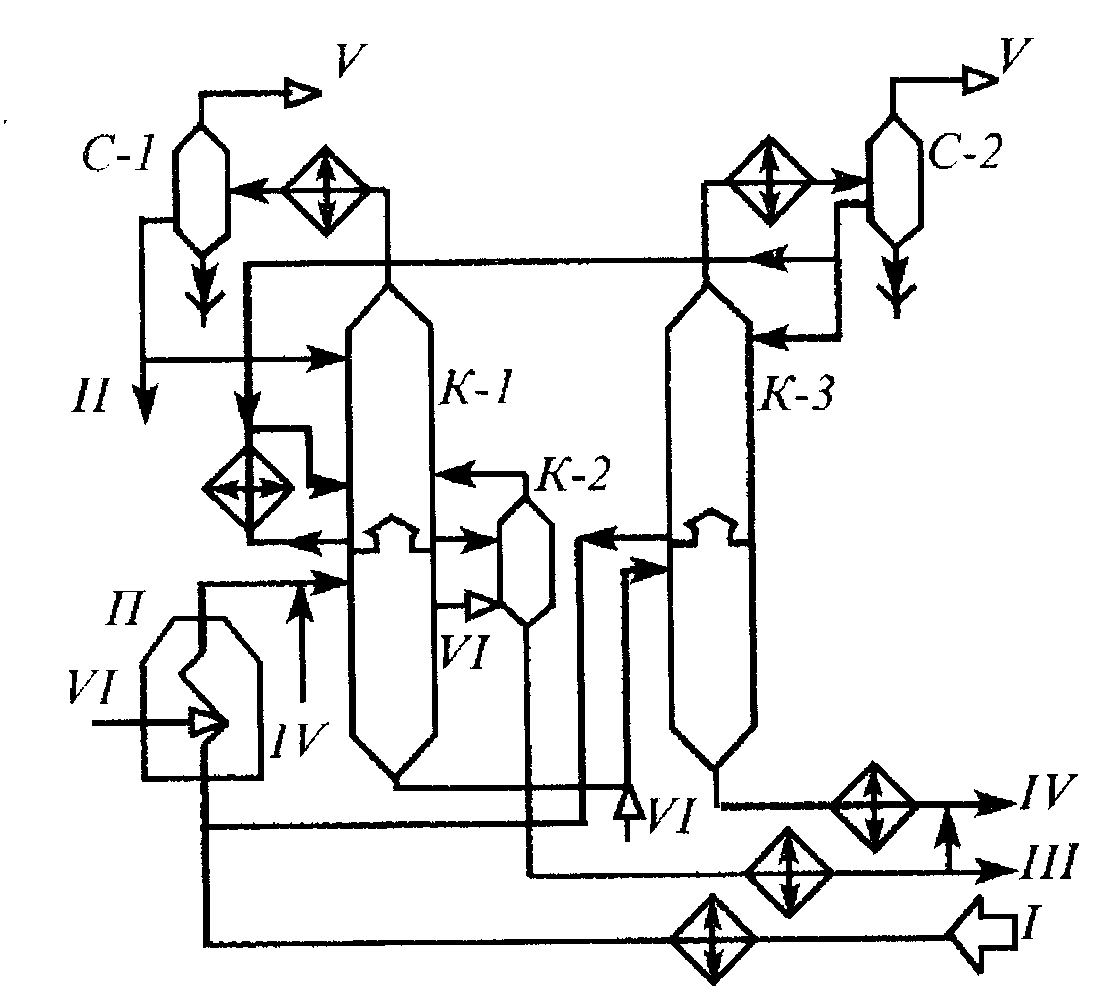

На рисунок 3 приведена принципиальная технологическая схема типовой установки печного висбрекинга производительностью 1 млн тонн гудрона.

Гудрон (или остаточное сырье) прокачивают через теплообменники, где нагревают за счет тепла отходящих продуктов до температуры 300 °С и направляют в нагревательно-реакционные змеевики параллельно работающих печей. Продукты висбрекинга выводят из печей при температуре 500 °С и охлаждают подачей квенчинга (висбрекинг остатка) до температуры 430 °С и направляют в нижнюю секцию ректификационной колонны К-1. Парогазовую смесь отводят с верха этой колонны, которую после охлаждения и конденсации в конденсаторах-холодильниках подают в газосепаратор С-1, где разделяют на газ, воду и бензиновую фракцию. Часть бензина используют для орошения верха К-1. Основное количество направляют на стабилизацию.

Фракцию легкого газойля (200-350°С) из аккумулятора К-1 через отпарную колонну К-2 выводят и после охлаждения в холодильниках направляют на смешение с висбрекинг-остатком или выводят с установки. Определенная часть легкого газойля используют для создания промежуточного циркуляционного орошения колонны К-1.

Высококипящий остаток из К-1 поступает самотеком в колонну К-3. За счет снижения давления с 0,4 до 0,1-0,05 МПа и подачи водяного пара в переток из К-1 в К-3 происходит отпарка легких фракций.

Рисунок 3. Принципиальная технологическая схема установки висбрекинга гудрона

I – сырье, II – бензин на стабилизацию, III – керосино - газойлевая фракция, IV – висбрекинг остаток, V – газы на ГФУ, VI – водяной пар.

С верха К-3 выводится парогазовая смесь, после охлаждения и конденсации поступает в газосепаратор С-2. Газы из него направляют к форсункам печей, а легкую флегму возвращают в колонну К-1.

Тяжелую флегму из аккумулятора К-3 выводят и смешивают с исходным гудроном, направляемым в печи. С низа К-3 выводят остаток висбрекинга и после охлаждения в теплообменниках и холодильниках откачивают с установки.

Чтобы избежать закоксовывание реакционных змеевиков печей в них предусматривают подачу турбулизатора — водяного пара на участке, где температура потока достигает выше 430°С.

В результате висбрекинга гудрона западносибирской нефти получается, % масс.: 3.7 – газ, 2.5 – голова стабилизации бензина, 12 – бензиновая фракция, 81.3 – висбрекинг остаток + фракция легкого газойля, 0.5 – потери.

Замедленное коксование

Замедленное коксование наиболее широкое используется для переработки тяжелых нефтяных остатков с выработкой продуктов. При этом другие разновидности процессов коксования (периодическое коксование в кубах и коксование в псевдоожиженном слое) ограниченно применяют в промышленности.

Установка замедленного коксования используется для производства крупно-кускового нефтяного кокса. Нефтяной кокс в мире и в нашей стране являются сырьем для производства анодной массы и обожженных анодов для алюминиевой промышленности и графитированных электродов для электросталеплавления. Кроме того, нефтяной кокс применяют для изготовления конструкционных материалов, при производстве цветных металлов, кремния, абразивных материалов. Нефтяной кокс также используется в химической и электротехнической промышленности, в космонавтике, в ядерной энергетике и др.

На установке замедленного коксования помимо кокса получают газы, бензиновую фракцию и газойлевые дистилляты. Образующиеся газы коксования или направляют на ГФУ (для извлечения пропан-пропиленовой и бутан-бутиленовой фракции) или используют в качестве технологического топлива. Бензиновые фракции имеют невысокие октановыми числа (около 60 по моторному методу) и имеют низкую химическую стабильность (за счет непредельных соединений) и содержат до 0,5 % маc. серы. Поэтому получаемые бензиновые, а также дизельные фракции необходимо гидрооблагораживать для получения качественного топлива. Кроме того, коксовые дистилляты могут быть использованы как компоненты газотурбинного и судового топлив или в качестве сырья каталитического или гидрокрекинга, для производства малозольного электродного кокса, термогазойля.

В качестве сырья установок замедленного коксования используют остатки перегонки нефти (мазуты), гудроны, остатки деасфальтизации, экстракты очистки масел, остатки термокаталитических процессов, тяжелую смолу пиролиза, тяжелый газойль каталитического крекинга и др. За рубежом в качестве сырья для коксования используют каменноугольные пеки, сланцевую смолу, тяжелые нефти и др.

К нефтяным коксам в зависимости от назначения предъявляют различные требования. В готовом коксе обычно контролируют: содержание серы, золы, летучих, гранулометрический состав, пористость, истинную плотность, механическую прочность, микроструктуру и др.

Под термином "замедленное" понимают процесс коксования с особыми условиями работы реакционных змеевиков трубчатых печей и реакторов (камер) коксования. В процессе замедленного коксования сырье предварительно нагревают в печи до высокой температуры (470-510 °С), а затем подают в необогреваемые, изолированные снаружи коксовые камеры, где коксование происходит за счет тепла, приходящего с сырьем. Во избежание закоксовывания змеевиков сырье быстро прокачивается через печь.

Замедленного коксование является непрерывным процессом по подаче сырья на коксование и по выходу газообразных и дистиллятных продуктов, но периодическим по выгрузке кокса из камер. Обычно установки замедленного коксования имеют два отделения: нагревательно-реакционно-фракционирующее отделение, где осуществляется собственно технологический процесс коксования сырья и фракционирование его продуктов и отделение по механической обработке кокса, где осуществляется его выгрузка, сортировка и транспортировка.

На рисунке 4 приведена принципиальная технологическая схема установки замедленного коксования. Сырье — гудрон или крекинг-остаток (или их смесь) нагревают в теплообменниках и конвекционных змеевиках печи и направляют на верхнюю каскадную тарелку колонны К-1. При этом часть сырья направляют на нижнюю каскадную тарелку для регулирования коэффициента рецикла, а под нижнюю каскадную тарелку этой колонны подают горячие газы и пары продуктов коксования из коксовых камер. В процессе контакта сырья с восходящим потоком газов и паров продуктов коксования сырье нагревается (до температуры 390-405 °С), при этом низкокипящие его фракции испаряются. Тяжелые фракции паров конденсируются и смешиваются с сырьем, образуя так называемое вторичное сырье.

С низа колонны К-1 печным насосом забирают вторичное сырье и направляют в реакционные змеевики печей (их две, работают параллельно). Вторичное сырье нагревается в печах до 490-510°С и поступает через четырехходовые краны двумя параллельными потоками в две работающие камеры. В это время две другие камеры находятся в цикле подготовки. Горячее сырье, входя в низ камер, постепенно заполняет их. Ввиду того, что объем камер большой, время пребывания сырья в них также значительно и там происходит глубокий крекинг сырья. При этом пары продуктов коксования непрерывно уходят из камер в колонну К-1. Утяжеленный жидкий остаток задерживается в камере. Жидкий остаток постепенно превращается в кокс.

На установке замедленного коксования фракционирующая часть включает основную ректификационную колонну К-1, отпарные колонны К-2 и К-3, фракционирущий абсорбер К-4 для деэтанизации газов коксования и колонну стабилизации бензина К-5.

Важно отметить, что колонна К-1 разделена полуглухой тарелкой на две части: нижнюю, которая является как бы конденсатором смешения, и верхнюю, выполняющую функцию концентрационной секции ректификационных колонн. При этом в верхней части К-1 осуществляют разделение продуктов коксования на газ, бензин, легкий и тяжелые газойли. Температурный режим в колонне К-1 регулируется верхним острым и промежуточным циркуляционными орошениями. При этом легкий и тяжелый газойли выводят через отпарные колонны соответственно К-2 и К-3.

Рисунок 4. Принципиальная технологическая схема двухблочной установки замедленного коксования

I— сырье; II — стабильный бензин; III — легкий газойль; IV— тяжелый газойль; V — головка стабилизации; VI — сухой газ; VII — кокс; VIII- пары отпарки камер; IX — водяной пар

Образующиеся газы и нестабильный бензин из сепаратора С-1 направляют в фракционирующий абсорбер К-4. При этом в верхнюю часть К-4 подают охлажденный стабильный бензин, а в нижнюю часть подводят тепло посредством кипятильника с паровым пространством. Сухой газ выводят с верха К-4. При этом с снизу колонны К-4 выводится насыщенный нестабильный бензин, который подвергают стабилизации в колонне К-5, где от него отгоняют головку, состоящую из пропан-бутановой фракции. Из колонны К-5 выводят стабильный бензин, охлаждают и очищают от сернистых соединений щелочной промывкой и направляют с установки в другие цеха. При этом коксовые камеры работают по циклическому графику. В коксовых камерах последовательно чередуются циклы: коксование, охлаждение кокса, выгрузка его и разогрев камер. Как только коксовая камера заполнится примерно на 70-80 % по высоте, поток сырья с помощью переключающих кранов переводят в другую камеру. Затем заполненную коксом камеру продувают водяным паром для удаления жидких продуктов и нефтяных паров. Удаляемые из кокса продукты поступают вначале в колонну К-1. После того как температура кокса понизится до 400-405 °С, поток паров отключают от колонны и направляют в скруббер (на рисунке не показан). Кокс охлаждают до 200 оС водяным паром, после чего в камеру подают воду.

Охлажденный кокс выгружают камер гидравлическим методом. Для этого пласты кокса разрушают струей воды давлением 10-15 МПа. Над каждой камерой устанавливают буровые вышки высотой 40 м, предназначенные для подвешивания бурового оборудования. При этом на вышке закрепляют гидродолото, с помощью которого в слое кокса пробуривают центральное отверстие. Затем гидродолото заменяют гидрорезаком, снабженным соплами, из которых подают сильные струи воды, направляемые к стенкам камеры. Перемещаясь по камере гидрорезак, полностью удаляя со стенок кокс. Затем кокс поступает в отделение обработки и транспортировки, где его дробят, сортируют на три фракции и транспортируют на склады.

Весь цикл изготовления партии кокса составляет около 48 часов.

После выгрузки кокса камеру, спрессовывают и прогревают сначала острым водяным паром, затем горячими парами продуктов коксования из работающей камеры до температуры 360-370 °С. Затем камеру переключают на рабочий цикл коксования.

Дата добавления: 2020-12-22; просмотров: 552; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!