Лекция 3. Дефекты валов коробки передач и способы их восстановления

Валы (ведущие, промежуточные, ведомые) имеют следующие основные дефекты: износ шеек под втулки или под кольца подшипников; износ шлицев; забитость, срыв или износ резьбы; забоины на шлицах и краях шпоночной канавки. Изношенные шейки восстанавливают хромированием, осталиванием или наплавкой. Шлицевой конец ведущего вала, имеющий предельный износ восстанавливают постановкой дополнительной ремонтной детали, на которой шлифуют шлицы. Забитую, сорванную или изношенную резьбу до двух ниток прогоняют плошкой.

Резьбу с износом или срывом более двух ниток восстанавливают наплавкой с последующим нарезанием резьбы номинального размера. Забоины на шлицах и краях шпоночной канавки устраняют зачисткой. Валы бракуют, если они имеют трещины любого характера и расположения, а также сколы зубьев шестерен и шлицев.

Рассмотрим дефекты валов на примере трактора ДТ-75.

Выбраковочные признаки. Трещины и изломы на теле вала; сквозные трещины на зубьях шестерен; поломка зубьев. Допускается поломка трех несмежных зубьев до одной третьей их длины. Поверхностные трещины и выкрашивание более 25% рабочих поверхностей. Износ зубьев шестерни (z-14) по длине менее 7 мм. Износ зубьев (z-14) по толщине (установочная высота 3,44 мм) до размера менее 5,57 мм. Износ зубьев по толщине (z-16) (установочная высота 3,94 мм) до размера менее 6,82 мм.

|

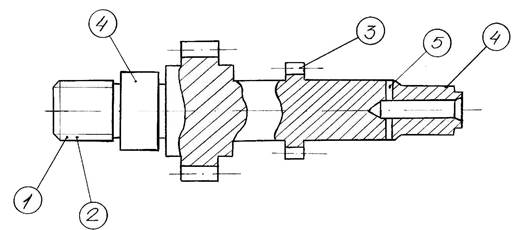

1 – износ резьбы; 2 – повреждение резьбы; 3 – заусеницы на зубьях; 4 – износ посадочных мест под подшипники; 5 – износ поверхности вала под втулку шестерни пятой передачи

|

|

|

Рисунок 1 – Промежуточный вал

Рисунок 1 – Промежуточный вал

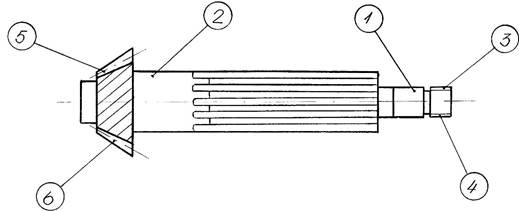

1 – износ посадочного места под передний подшипник; 2 - износ посадочного места под задний подшипник; 3 – износ или срыв более двух ниток; 4 – повреждение резьбы; 5 – скол зубьев; 6 – выкрашивание цементационного слоя на двух несмежных зубьях

Рисунок 2 – Вторичный вал

Выбраковочные признаки вторичного вала. Трещины и изломы в детали, сквозные трещины или поломка зуба, трещины или выкрашивание рабочих поверхностей зубьев, износ зубьев у большего основания до толщины меньше 11,34 мм при установочной высоте 10,11 мм. Износ шлицов до толщины менее 8,08 мм.

Выбраковочные признаки вторичного вала. Трещины и изломы в детали, сквозные трещины или поломка зуба, трещины или выкрашивание рабочих поверхностей зубьев, износ зубьев у большего основания до толщины меньше 11,34 мм при установочной высоте 10,11 мм. Износ шлицов до толщины менее 8,08 мм.

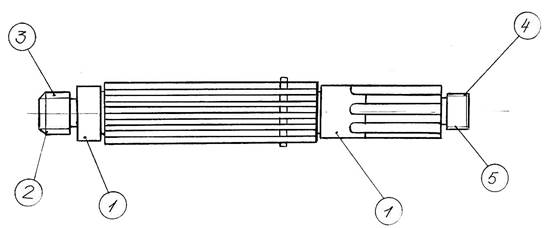

1 – износ посадочного места под подшипник; 2 – износ или срыв резьбы более двух ниток; 3 – повреждение резьбы; 4 – износ или срыв резьбы более двух ниток; 5 – повреждение резьбы

Рисунок 3 – Первичный вал

Выбраковочные признаки первичного вала. Трещины и изломы. Износ шлицев под вилку кардана до толщины меньше 9,05 мм. Износ шлицев под шестерни до толщины меньше 10,8 мм.

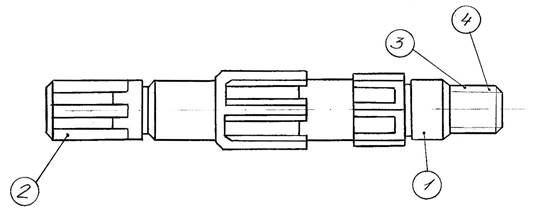

Выбраковочные признаки вала переключения заднего хода и пятой передачи. Трещины и изломы.

|

|

|

Выбраковочные признаки вала заднего хода и отбора мощности. Износ шлицев под шестерни до толщины меньше 11,6 мм. Износ шлицев под кулачковую муфту до толщины меньше 8,05 мм.

|

1 – износ пазов под стопоры по ширине; 2 – износ поверхности вала под отверстия корпуса коробки передач; 3 – износ паза под рычаг переключателя

Рисунок 4 – Вал переключения заднего хода и пятой передачи

|

1 – износ посадочного места под передний подшипник; 2 - износ посадочного места под задний подшипник; 3 – износ или срыв резьбы более двух ниток; 4 – повреждение резьбы

Рисунок 5 – Вал заднего хода и отбора мощности

1.5 Восстановление валов коробки переменных передач

Основными дефектами шлицевых валов являются износ опорных шеек, разрушение шлицев, деформация вала, износ резьбовых участков. [3]

Износ шеек под шарикоподшипник не превышает 0,3 мм. Износ шеек сопрягаемых с сальниками и втулками может достигать 0,6…0,9 мм. Шлицы изнашиваются преимущественно в верхней части боковой поверхности. Около 90% шлицев имеет износ 0,4…0,6 мм, а остальные – 10% - не более 1 мм.

Шлицевые валы, центрируемые по наружному диаметру изнашиваются по этому диаметру и, соответственно, требуют восстановления данной поверхности. Валы, центрируемые по боковой поверхности шлицев, износа по наружному диаметру обычно не имеют, однако в процессе работы деформируются. Короткие валы обычно имеют деформацию в пределах 0,1…0,3 мм, а деформация длинных валов достигает 1…1,5 мм.

|

|

|

Шлицы валов изнашиваются по ширине преимущественно до 1…2 мм. Износ по центрирующему диаметру не превышает 0,1…0,2 мм. В отдельных случаях износ шлицевых валов тракторов достигает большой величины (до 3…4 мм). Имеют место случаи снятия шлицев. Износ резьбовых участков валов характеризуется обычно смятием витков резьбы, особенно характерным на конце вала.

При восстановлении шеек и резьбовых участков рекомендуется вибродуговая наплавка, наплавка в среде углекислого газа, наплавка под слоем флюса, контактная приварка металлического слоя, газотермическое напыление, электроферромагнитное наращивание порошками.

Электродуговая наплавка реклмендуется при восстановлении изношенных боковых участков шлицев. Для валов с мелкими шлицами впадины между последними полностью заплавляют. Для того, чтобы уменьшить деформацию вала, наплавляют поочередно шлицы на диаметрально противоположных его сторонах. Наплавку ведут электродами ОЗН-300, ОЗН-350, ОЗН-400 диаметром 4…5 мм, на обратной полярности, при силе тока 200…250 А.

|

|

|

Кольцевую наплавку по спирали можно применять и для валов с крупными высокими шлицами, однако в этом случае ее предварительно обрабатывают (обтачивают и обдирают крупнозернистым кругом), уменьшая высоту шлицев до 6…8 мм.

Общим недостатком всех способов наплавки шлицев по спирали с заплавлением впадин является то, что при этом в 2…3 раза увеличивается расход электродного материала и электроэнергии, соответственно повышается трудоемкость наплавочных работ и последующей механической обработки. Существенно возрастают также деформация деталей и, кроме того, вследствие большого нагрева нарушается термическая обработка практически всех участков детали.

Значительно более экономична продольная наплавка боковых поверхностей шлицев, поэтому следует стремиться к более широкому применению этого технологического варианта.

Наплавку ведут с таким расчетом, чтобы слой выступал над поверхностью шлица на 1,2…2 мм. Это позволяет в дальнейшем обеспечить нормальный размер вала по центрирующему диаметру. Наплавленный вал отжигают на высокочастотной установке, что облегчает механическую обработку. Обтачивают вал резцом с твердосплавной пластиной Т15К16 при частоте вращения 400 об/мин.

Для валов с крупными шлицами применяют способ восстановления шлицев контактной сваркой и давлением. При этом способе к вершинам шлицев контактной сваркой приваривают присадочный материал (полосу или проволоку) с одновременной осадкой и раздачей шлицев по ширине. Присадочный материал может подаваться из кассеты, находящейся на сварочной машине, или подготовляться в виде отрезков необходимой длины с предварительной прихваткой их к шлицам в одной или нескольких точках (в зависимости от длины шлицев). Осадка и раздача шлицев при сварке компенсирует износ и обеспечивает припуск на последующую обработку.

Восстановление резьбы. Изношенные резьбы в деталях восстанавливают следующими способами:

1) нарезание резьбы ремонтного размера. Изношенную резьбу при этом удаляют и нарезают на валах резьбу уменьшенного, а в отверстиях – увеличенного размера. Ремонтные размеры резьбы приведены в таблице 16;

2) наваркой и нарезанием резьбы нормального размера. Изношенную резьбу при этом удаляют обтачиванием на 1 мм. Наваривают слой металла с припуском 2…3 мм на сторону. Затем это место обтачивают и нарезают новую резьбу;

3) постановкой резьбовых пробок;

4) установкой спиральных вставок.

Таблица 16 Ремонтные размеры резьбы

| Нормальная резьба | Вал | ||

| ремонтная резьба | диаметр обточки | ||

| под плашку | под резец | ||

| 1М12х1,25 | 1М10х1,0 | 0,95-0,1 | 10-0,1 |

| 1М14х1,5 | 1М12х1,75 1М12х1,25 | 11,8-0,12 | 12-0,12 |

| 1М16х1,5 | 1М14х1,5 | 13,94-0,12 | 14-0,12 |

| 1М20х1,5 | 1М18х1,5 | 17,94-0,12 | 18-0,12 |

| 1М24х2,0 | 1М22х1,5 | 21,93-0,14 | 22-0,14 |

| 1М27х2,0 | 1М24х2,0 | 23,93-0,14 | 24-0,14 |

| 1М30х2,0 | 1М27х2,0 | 26,93-0,14 | 27-0,14 |

| 1М33х1,5 | 1М30х1,5 | 29,93-0,14 | 30-0,14 |

Продолжение таблицы 16

| Нормальная резьба | Отверстие | ||

| ремонтная резьба | диаметр сверла, мм, при обработке | ||

| чугуна, бронзы | стали, латуни | ||

| 1М12х1,25 | 1М14х1,5 | 12,3 | 12,4 |

| 1М14х1,5 | 1М16х1,5 | 14,3 | 14,4 |

| 1М16х1,5 | 1М18х1,5 | 16,3 | 16,4 |

| 1М20х1,5 | 1М22х1,5 | 20,3 | 20,4 |

| 1М24х2,0 | 1М27х2,0 | 24,7 | 24,8 |

| 1М30х2,0 | 1М33х2,0 | 30,7 | 30,8 |

| 1М33х1,5 | 2М36х2,0 | 33,7 | 33,7 |

Приспособлением называют устройство, способствующее повышению производительности труда, точности обработки или разборки-сборки, обеспечению условий труда рабочего, сохранности деталей, расширению технологических возможностей оборудования и другого.

По целевому назначению приспособления, применяемые в ремонтном производстве, разделяются на пять групп.

1) Разборочно-сборочные приспособления, применяемые для соединения сопрягаемых деталей и сборочных единиц, крепления базовых деталей собираемых изделий, предварительное деформирование собираемых упругих элементов изделий, отъединения и соединения элементов изделий, требующих приложения больших усилий и другого.

2) Станочные приспособления, используемые при выполнении всех видов механической обработки на станках.

3) Приспособления для крепления рабочих инструментов.

4) Приспособления для захвата, перемещения и изменения положения восстанавливаемых деталей.

5) Контрольные приспособления для проверки качества ремонта или технического состояния изделий.

По степени специализации приспособления могут быть: универсальные, используемые для расширения технологических возможностей основного оборудования; специальные, применяемые для выполнения определенной операции технологических процессов ремонта изделия, то есть одноцелевые.

Приспособление относится к станочным приспособлениям. Характерными элементами таких приспособлений являются отдельно выполненные детали (центра), предназначенные для установки на станке обрабатываемых деталей типа валов при обточке, шлифовании и других подобных операций.

Передняя (рабочая) часть центра выполняется в виде конуса с углом при вершине 60°, задняя – в виде конуса Морзе, соответствующего конусному отверстию в шпинделе станка. На переднюю часть центра устанавливается обрабатываемая деталь своим центровым отверстием («гнездом»). Задним конусным хвостовиком центр помещается в отверстие шпинделя станка или с промежуточной втулкой.

Так как шпиндель передней бабки токарного или центрового шлифовального станков вращается, а шпиндель задней бабки этих станков не вращается, то в процессе обработки детали со шпинделем вместе вращается и передний центр, в то время как задний центр остается неподвижным. Следовательно, условия работы переднего и заднего центров различны. Передний воспринимает нагрузки, вызывающие в его поперечных сечениях нормальные напряжения изгиба и сжатия и касательные напряжения среза (от силы веса обрабатываемой детали, от сил резания и от центробежных сил инерции), напряжения изгиба и среза изменяются по симметричному знакопеременному циклу, а напряжение сжатия – по постоянному циклу. В сечениях заднего центра вследствие его неподвижности, кроме указанных напряжений, возникают касательные напряжения кручения от момента трения между центром и обрабатываемой деталью, но изменяются эти напряжения не по симметричному, а по пульсирующему законопостоянному циклу. Кроме этого, задний центр (его рабочий конус) подвергается значительному изнашиванию под действием вращающейся на нем детали. При этом изнашивается и центровое отверстие детали, что вызывает определенные погрешности обрабатываемых поверхностей детали. При больших скоростях вращения разогревается задний центр и конец детали, помещенные на нем, а это может привести к усиленному износу центра и к еще большим погрешностям обработки.

Для уменьшения этих погрешностей задние центры изготовляют из прочных высокоуглеродистых сталей и подвергают закалке до высокой твердости. Иногда применяют среднеуглеродистую сталь с наплавлением твердого сплава или хромированием конуса. Кроме того, для уменьшения погрешностей применяют вращающиеся центры, выполненные в виде съемных стандартных конструкций, которые могут устанавливаться на любом станке, или в виде специальных постоянных конструкций, встроенных в пиноль задней бабки. Последние применяются главным образом в многорезцовых станках и на станках для обработки тяжелых деталей, постоянно выполняющих одну и ту же операцию.

Вращающиеся центры должны надежно воспринимать осевые и радиальные силы и иметь минимальный вылет (для универсальных центров), возможность регулировки подшипников и шлифования конуса после сборки, хорошую смазку, достаточную устойчивость против радиальных колебаний, возможность компенсации удлинения обрабатываемой детали от нагрева и, кроме того, должны быть удобны при сборке. Особое значение эти требования приобретают при проектировании центров для скоростного и силового точения.

В современных станках подвод заднего центра к обрабатываемой детали механизируют и автоматизируют. При этом привод к пиноли должен обеспечивать надежное ее зажатие после создавания необходимой осевой силы на обрабатываемую деталь.

Конструкция проектируемого плавающего центра, обеспечивают не только правильную установку вала на центр и фиксацию в осевом направлении, но и выполняющего одновременно функции поводкового устройства, вращающего вал в процессе обработки.

Прямой поводковый утопающий центр (МН3630-62) состоит из корпуса, пробки, установочной гайки, поводка, пружины, центра, шайбы, гайки и винта. Он предназначен для центрирования и вращения обрабатываемой детали при обработке на токарных станках. Крутящий момент на шпинделе станка передается посредством рифленого поводка, врезающегося в торец детали. Конструкция предусматривает поджим детали вращающимся центром задней бабки с усилием не выше 200 кгс.

Литература.

1. Иофинов С.А. Лышко Г. П. Эксплуатация машинотракторного парка .

2. Пильщиков Л.М. Практикум по эксплуатация машинотракторного парка. М. Колос 1976.

3. Фере Н.Э. Пособие по эксплуатация машинотракторного парка. М. Колос 1976.

Дата добавления: 2020-12-22; просмотров: 1907; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!