Рекомендации по выбору квалитета точности

ОСНОВНЫЕ ПРИНЦИПЫ ПОСТРОЕНИЯ ЕДИНОЙ СИСТЕМЫ ДОПУСКОВ И ПОСАДОК

Общие положения

Единая система допусков и посадок ЕСДП введена в действие в народном хозяйстве в 1977 г. взамен группы государственных стандартов (ОСТ и ГОСТ), образовывающих национальную систему допусков и посадок СССР, условно называемую системой ОСТ. Общие положения, ряды допусков и основных отклонений для размеров от 0 до 500 мм изложены в ГОСТ 25346-89, который разработан на основе требований Международной системы допусков и посадок ИСО. Рекомендации по замене допусков и посадок системы ОСТ полями допусков ЕСДП даны в справочной литературе В ЕСДП предусмотрено 20 квалитетов: 01; 0; 1; 2; 3; ...; 18. Точность убывает от IT01 к IT17. Квалитеты IT01; IT0 и IT1 предназначены для оценки точности плоскопараллельных концевых мер длины, IT2, IT3 и IT4 – для гладких калибров пробок и скоб; IT5 ... IT17 – производственные квалитеты для металлических деталей, в которых IT4...IT6 используются для высокоточных деталей; IT7, IT8 применяются для деталей ответственных соединений в машиностроении и приборостроении, а IT9, IT10 – для деталей неответственных соединений (сельскохозяйственное машиностроение, грузовой автомобиль, подъемно-транспортное оборудование и т.д.). Квалитеты IT11, IT12 – используются также для неответственных соединений, в которых требуются большие зазоры, при значительных температурных перепадах, при работе в запыленных условиях; IT12...IT17 назначаются для размеров металлических деталей с неуказанными допусками, т.е. для размеров не образующих соединения. IT 8… IT 18 – для обозначения допусков изделий из пластмасс.

|

|

|

Допуски в квалитетах IT5...IT17 вычисляются для каждого интервала номинальных размеров по зависимости: ITn = аn i, где an – безразмерный коэффициент (число единиц допуска), установленный для каждого n-го квалитета и являющийся постоянным числом для данного квалитета; n – номер квалитета; i – единица допуска, являющаяся функцией номинального размера (гиперболическая зависимость), (мкм).

Начиная с 5-го квалитета допуски при переходе к следующему более грубому квалитету возрастают по геометрической прогрессии со знаменателем 1,6, а, начиная с 6-го квалитета (для IT6аn =10), через каждые пять квалитетов – увеличиваются в 10 раз, например, IT6 = 10i, то IT11=10IT6 = 100i. Для полей допусков, у которых основным является верхнее отклонение, нижнее отклонение отрицательное вычисляется по формулам: для вала ei = es – IT (основные отклонения a... h), для отверстия EI = ES – IT (основные отклонения J ...ZC). Если основное отклонение – нижнее, то верхнее отклонение вычисляется по формулам: для вала es = ei + IT (основные отклонения j... zc); для отверстия ES = EI + IT (основные отклонения А... Н).

|

|

|

В Республике Беларусь действует единая система допусков и посадок (ЕСДП), разработанная в соответствии с рекомендациями Международной организации по стандартизации (ИСО) и оформленная в виде пяти стандартов, основными из которых являются ГОСТ 25346—89 и ГОСТ 25347—89. Единая система допусков и посадок призвана ввеси единообразие в методы и средства измерения с целью повышения качества продукции.

ЕСДП построена по принципу рекомендации наиболее рационально употребляемых допусков и посадок. Принципы построения ЕСПД можно проиллюстрировать на примере системы стандартов на гладкие сопрягаемые и несопрягаемые элементы деталей с номинальными размерами до 10000 мм. (табл. 1).

Таблица 1. Стандарты ЕСДП

| Обозначение стандарта | Наименование | Диапазоны размеров, мм |

| ГОСТ 25346-89 | ЕСДП. Общее положение, ряды допусков основных отклонений | 0-3150 |

| ГОСТ 25347-89 | ЕСДП. Поля допусков и рекомендуемые посадки | 0-3150 |

| ГОСТ 25348-82 | ЕСДП. Ряды допусков, основных отклонений и поля допусков для размеров свыше 3150 мм | 3150-10000 |

| … | … | … |

| ГОСТ 25349-88 | ЕСДП. Поля допусков деталей из пластмасс | 1-500 |

Основное отклонение - это одно из двух предельных отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии (линии номинального размера). Таким отклонением является отклонение, ближайшее к нулевой линии.

|

|

|

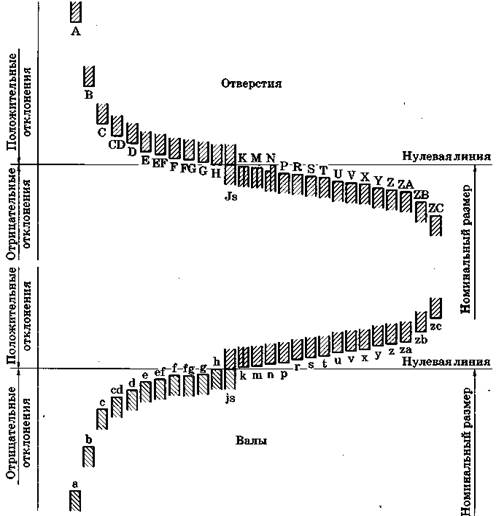

Основные отклонения отверстий обозначают прописными буквами латинского алфавита, валов - строчными; основное отверстие обозначают буквой Н, а основной вал - буквой h.

Отклонения от А до Н (а - h) предназначены для образования полей допусков в посадках с зазорами; отклонения Js , К, М, N ( js , k , m , п) - в переходных посадках, отклонения от Р до ZC (р- zc) - в посадках с натягом.

Для валов с отклонениями js и отверстий с отклонениями Js основных отклонений не установлено. Оба предельных отклонения определяют исходя только из допуска IT соответствующего квалитета. Для js и Js поле допуска симметрично относительно нулевой линии, а предельные отклонения равны по значениям и противоположны по знакам:

ES (es) = + IT/2; EI (ei) = -IT/2 (1)

Значения основных отклонений валов и отверстий приведены в таблицах соответствующих стандартов.

Поле допуска образуется сочетанием одного из основных отклонений с допуском по одному из квалитетов. В соответствии с этим правилом поле допуска обозначают буквой (иногда двумя) основного отклонения и номером квалитета; например, для вала - h 6, d 11, f 9; для отверстия - Н6, D 11, Js 10.

|

|

|

Рис. 1. Схема расположения основных отклонений отверстий и валов

Чтобы обеспечить минимально необходимое, но достаточное число посадок, в соответствии с эксплуатационными требованиями разработана система допусков и посадок. Для образования посадок с различными зазорами и натягами в системе ЕСДП для размеров до 500 мм предусмотрено 27 вариантов основных отклонений валов и отверстий, образующих систему допусков (рис. 1).

Рекомендации по выбору квалитета точности

Определение оптимальной точности обработки и выбор квалитета точности часто представляют собой сложную задачу. При произвольном назначении необоснованно квалитета с малыми допусками увеличивается стоимость изготовления деталей. При выборе более грубого квалитета точности стоимость изготовления уменьшается, но снижаются надежность и долговечность работы деталей в узле. Для решения этой задачи необходимо учесть не только характер посадки конкретного соединения, условия его работы, но и рекомендации, учитывающие целесообразность назначения того или иного квалитета и возможность изготовления деталей необходимой точности.

Общее представление о применении квалитетов в соединениях машин и механизмов можно получить из следующих примеров.

Квалитеты 5 и 6 применяются в особо точных соединениях, таких как поршневой палец - втулка верхней головки шатуна двигателя автомобиля, шейка коленчатого вала - вкладыш подшипника и т. п.

Квалитеты 7 и 8 применяются для соединений зубчатых колес с валом, установки подшипников качения в корпус, фрез на оправки и т.п.

Квалитеты 9 и 10 применяются в соединениях, где требования к точности понижены, но предъявляются сравнительно высокие требования к соосности и центрированию (например, поршневое кольцо - канавка поршня по высоте, посадка звездочек на вал и т.д.).

Квалитеты 11 и 12 распространены в подвижных соединениях сельскохозяйственных машин, в посадках часто снимаемых деталей, не требующих высокой точности центрирования, в сварных соединениях.

Дата добавления: 2020-11-29; просмотров: 482; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!