Приготовление резиновых смесей и формообразование деталей из резины

Технология приготовления резиновых смесей состоит из ряда операций, выполняемых в определенной последовательности. Основные операции- подготовка ингредиентов, их смешивание и получение полуфабриката требуемой формы.

Перед смешиванием ингредиентов каучук нарезают на куски и пластифицируют путем многократного пропускания через нагретые до 40—50 °С валки. Таким образом улучшают способность каучука смешиваться с другими составляющими. При смешивании строго соблюдают не только определенные пропорции, но и последовательность смешивания ингредиентов. Первым обычно вводят в смесь противостарители, а последними —вулканизаторы (серу или оксиды цинка, магния) и ускорители вулканизации. Процесс смешивания проводят в резиносмесителях закрытого типа или на вальцовочных машинах. Полученная в результате смешивания масса подвергается каландрованию.

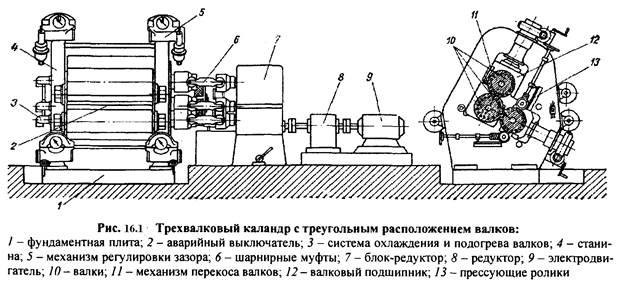

Каландрование резиновых смесей проводят на специальных машинах – каландрах (рис. 16.1) и получают в результате сырую резину в виде листов или лент определенной толщины. По конструкции каландры представляют трехвалковую клеть листопрокатного стана.

Два валка, верхний и средний, имеют температуру 60—90 °С, а нижний — 15 °С. Резиновая масса, проходя между верхними валками, нагревается, обволакивает средний валок и выходит через зазор между средним и нижним валками.

Листы каландрованной сырой резины (не вулканизированной) наматывают на деревянные бобины, предварительно разделив прокладочной бумагой и тем самым предотвращая их слипание. В таком виде сырая резина сохраняться при 5—20 °С до трех месяцев, а отдельные виды резин шести месяцев.

|

|

|

Формообразование деталей из резины

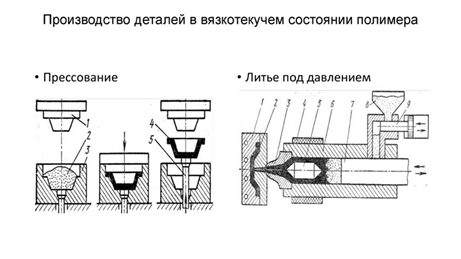

Из сырой резины методами прессования и литья под давлением изготавливают детали требуемой формы и размеров. Каждый метод имеет ему присущие технологические возможности и применяется для изготовления определенного вида деталей.

Прессование. Детали из сырой резины формуют в специальных пресс-формах на гидравлических прессах под давлением 5—10 МПа. Заготовка укладывается в пресс-форму, если необходимо, то с армирующим материалом, и под действием давления принимает необходимую форму. В случае, если прессование проходило в холодном состоянии, отформованное изделие затем подвергают вулканизация. При. горячем прессовании с формовкой протекает вулканизация. Изготавливают уплотнительные кольца, муфты, клиновые ремни (рис. 16.20 а).

Литье под давлением — более прогрессивный истод, в этом случае форма заполняется предварительно разогретой пластичной сырой резиновой смесью под давлением 30—150 МПа (рис 16.2 б)

|

|

|

|

Рис.16.2- Формообразование деталей: а- прессование; б- литье под давлением.

Резиновая смесь приобретает форму, соответствующую рабочей полости формы. Прочность резиновых изделий увеличивается при армировании их стенок стальной проволокой, сеткой, капроновой или стеклянной нитью.

Сложные изделия — автопокрышки, гибкие бронированные шланги и рукава — получают методом последовательной намотки на полый металлический стержень слоев резины и изолирующих и армирующих материалов (ткань, металлическая проволоках).

Вулканизация. Горячую вулканизацию проводят в котлах, в прессах-автоматах (рис. 16.3), на непрерывные действия под давлением при строгом температурном режиме в пределах 130—150 "С. Вулканизационной средой могут быть горячий воздух, водяной пар, горячая вода, расплав соли

|

При вулканизации имеет место химическое взаимодействие каучука с вулканизирующим веществом (серой, пероксидными или ми соединениями) по месту двойной связи:

Вулканизацию возможно проводить при комнатной температуре. В этом случае сера отсутствует в составе сырой резины, а изделие обрабатывают в растворе или парах дихлорида серы или в атмосфере сернистого газа. Осуществлять вулканизацию можно с помощью сверхвысокочастотного или у-излучения,

|

|

|

В результате вулканизации увеличиваются прочность и упругость резины, сопротивление старению, действию различных органических растворителей, изменяются электроизоляционные свойства.

Резинам свойственна большая обратимая деформация, достигающая 1000%, при сравнительно низких напряжениях.

Нагрев, как правило, снижает прочностные свойства резин.

При низких отрицательных температурах резины практически полностью утрачивают высокоэластичные свойства и переходят в стеклообразное состояние.

Дата добавления: 2020-11-29; просмотров: 451; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!