Токопроводящие и изолирующие стыки.

Дата 20.10.2020г Группа 3СПХ-3-18

МДК.03.01 Устройство железнодорожного пути

Преподаватель Слободчикова С.В.

Тема: Устройство линий на участках с автоблокировкой и электрической централизацией. Токопроводящие и изолирующие стыки.

Цель занятия:

1. Образовательная: изучить основные понятия, формирование теоретических знаний, умений систематизировать и применять знания, формирование навыков упрочнения знаний и умений;

2. Воспитательная: воспитание самостоятельности, внимательности, коллективного сотрудничества; формирование ориентации студентов на высокий уровень профессиональной подготовки специалистов среднего звена;

3. Развивающая: развитие познавательного интереса к дисциплине, активности, памяти, способности выражать мысли.

Устройство линий на участках с автоблокировкой и электрической централизацией.

На линиях с электротягой и автоблокировкой устройство пути имеет особенности, связанные с наличием светофоров, контактного провода, опор контактной сети, напольных устройств автоблокировки и централизации, с использованием рельсовых нитей в качестве токопроводящей цепи. В большей степени эти особенности связаны с устройством и работой рельсовой цепи.

На рисунке 1 показана простейшая схема рельсовой цепи на участках с автоблокировкой. Эта цепь включает в себя рельсовую линию (две рельсовые нити 3 и 4, кабельные жилы и тросовые перемычки), источник питания 1 (аккумулятор, выпрямитель или трансформатор), ограничивающее регулируемое сопротивление 2 и потребитель электрической энергии - путевое реле 5. Рельсовая линия ограничивается со стороны питающего и приемного концов изолирующими стыками 7, которые отделяют друг от друга две смежные рельсовые цепи.

|

|

|

Рисунок 1Схема рельсовой цепи постоянного тока с непрерывным питанием

Для уменьшения сопротивления рельсовой цепи и обеспечения устойчивости работы путевого реле в пределах блок-участка рельсы в стыках, кроме накладок, соединяют специальными соединителями или же для лучшего контакта накладок с рельсами густо смазывают их графитовой мазью по плоскостям соприкасания. Регулируемое сопротивление 2 в виде реостата служит для изменения величины тока путевого реле 5 в зависимости от его характеристики, электрических параметров цепи и состояния погоды.

Роль путевого реле заключается в автоматическом переключении сигналов на светофоре 6 при изменении режима тока в рельсовой цепи. Путевое реле представляет собой герметически закрытую коробку, в которой смонтированы катушки электромагнитов с якорями, и контактную систему для автоматического переключения сигналов автоблокировки. Когда на блок-участке нет подвижного состава, якорь путевого реле притянут и замкнута цепь лампы зеленого огня светофора. При занятости участка, случайном замыкании рельсовых нитей, разрыве их или значительном увеличении (сверх допустимых норм) их сопротивления, например при отрыве или плохом контакте рельсовых соединителей, катушки электромагнитов путевого реле не получают электрического тока, якорь, отпадая от катушек, замыкает контакты другой цепи, и на светофоре появляется красный свет.

|

|

|

Рельсовые цепи постоянного тока с непрерывным или импульсным питанием применяются на участках, где отсутствует электрическая тяга поездов; на электрифицированных участках применяются рельсовые цепи автоблокировки на переменном токе.

При электрической тяге постоянного тока питание рельсовых цепей автоблокировки осуществляется от переменного тока промышленной частоты 50 гц.

Применение переменного тока для сигнальных устройств на электрифицированных участках объясняется необходимостью исключить вредное влияние постоянного тягового тока на путевое реле, что может привести к ложным показаниям сигналов о занятости или свободности блок-участка. Постоянный тяговый ток пропускается в обход изолирующих стыков при помощи дроссель-трансформаторов.

|

|

|

Дроссель-трансформатор (рисунок 2) состоит из сердечника из трансформаторной стали и двух обмоток: основной - из медной шины и дополнительной из медного провода. При наличии дроссель-трансформатора обратный тяговый ток проходит по обеим рельсовым нитям конца первого блок-участка в одном направлении и через дроссель-трансформатор ДТ1 и соединительную перемычку попадает в дроссель-трансформатор ДТ2 и снова поступает в обе рельсовые нити второго блок-участка. Основная обмотка трансформатора имеет слишком высокое сопротивление для переменного тока, питающего рельсовые цепи автоблокировки (0,2 - 0,6 ом), и незначительное сопротивление обратному тяговому току. Устанавливают дроссель-трансформаторы на бетонных фундаментах вне рельсовой колеи.

Рисунок 2 Схема включения стыковых дроссель-трансформаторов: ДТsub1/sub и ДТsub2/sub - дроссель-трансформаторы; ПР - путевое реле; ПТ - путевой трансформатор

Рельсовые цепи автоблокировки на участках с электрической тягой переменного тока имеют дополнительные особенности. Электрическая тяга на переменном токе оказывает не только электрическое, но и индуктивное влияние на смежные воздушные электрические цепи. Для защиты рельсовых цепей автоблокировки от влияния переменного тягового тока эти цепи питают переменным током частоты 75 или 25 гц, отличной от частоты тягового тока в 50 гц. Путевое реле в данном случае включают через специальный фильтр, который пропускает только ток определенной частоты.

|

|

|

На линиях с переменным тяговым током последний также свободно проходит через дроссель-трансформаторы и их перемычки, так как тяговый ток в половинах каждого дросселя в один и тот же момент времени имеет противоположное направление, и наводимые им магнитные потоки взаимно компенсируются.

На станциях для тягового тока применяется однониточная рельсовая цепь. Переход от двухниточной на однониточную цепь делается у входного светофора укладкой косых соединительных проводов для передачи тока с одной нити на другую. Все сооружения и устройства на электрифицированных участках, могущие оказаться под напряжением вследствие нарушения изоляции или прикасания к ним оборванных проводов, заземляют для безопасности обслуживающего их персонала и других работников, а также для повышения надежности защиты контактной сети от короткого замыкания. Заземлению подлежат все металлические конструкции (мосты, путепроводы, светофоры, отдельно стоящие опоры, крыши зданий и сооружений, гидроколонки и т. п.), расположенные от контактной сети на расстоянии менее 5 м на участках постоянного тока и менее 10 м на участках переменного тока. Заземление выполняется присоединением указанных устройств к электротяговым рельсовым нитям с помощью заземляющих проводов.

Для нормальной работы рельсовой цепи как токопроводящие, так и изолирующие стыки следует всегда содержать в исправном состоянии: своевременно подтягивать ослабшие болты, возобновлять графитовую смазку, приваривать оторвавшиеся соединители.

Электрическое сопротивление токопроводящего стыка с двумя концами прилегающих рельсов общей длиной 1 м должно равняться сопротивлению 1 м целого рельса.

Сопротивление стыков на электрифицированных участках проверяется специальным прибором для измерения сопротивления - стыкоизмерителем или двумя милливольтметрами, имеющими шкалу от 0 до 10 или от 0 до 100 мв с нулем посередине. На неэлектрифицированных участках сопротивление измеряют теми же милливольтметрами или милливольтметрами ЛМ-1 со шкалой 75-0-75 или 130-0-130 мв и с аккумуляторами АП-80.

У стыков, сопротивление которых превышает допускаемую норму, подтягивают все болты. Если после этого сопротивление не уменьшится до нормы, то стык перебирают с очисткой и промывкой накладок и рельсов и смазкой накладок графитовой мазью. Если стыки имеют рельсовые соединители, то проверяют прочность их прикрепления к рельсам. Все оторванные, плохо приваренные соединители вновь приваривают с предварительной тщательной зачисткой.

Токопроводящие и изолирующие стыки.

На участках, оборудованных электрической сигнализацией, а также на электрифицированных участках (с электрической тягой поездов) рельсовые нити являются токопроводящими. Электрический ток может проходить через рельсовую нить с обычными стыками, однако вследствие наличия пленки окислов, покрывающей поверхности металлических элементов стыка и некоторой неплотности прилегания накладок к рельсам сопротивление электрическому току в стыках значительно больше, чем на протяжении рельса. В то же время для обеспечения устойчивой работы устройств сигнализации, централизации и блокировки (СЦБ) омическое сопротивление электрическому току в стыке должно быть не более сопротивления целого рельса на длине 3 м.

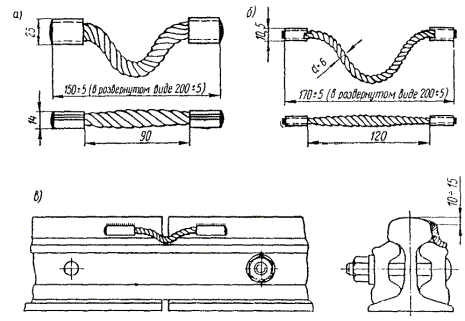

Для уменьшения сопротивления прохождению сигнального тока через стык ставят стыковые соединители (рисунок 3а, 4). Они состоят из двух оцинкованных проволок диаметром 5 мм, концы которых входят в конические луженые штепсели, забиваемые в высверленные в лейках рельсов отверстия диаметром 10,4 мм (по одному с обоих концов накладки). Эти соединители помещают в пазуху стыковой накладки.

Рисунок 3 Рельсовые соединители:

а) штепсельный;

б) приварной;

1-проволока; 2-штепсель; 3- манжета; 4-трос

Рисунок 4 Соединитель штепсельный в пути

Для пропуска сигнального тока вместо штепсельных соединителей применяют также короткие соединители в виде стального троса диаметром 6 мм и длиной 200 мм, привариваемого к головке рельса.

На электрифицированных линиях для пропуска по рельсам обратного тягового тока с минимальным сопротивлением в стыках ставят приварных соединители из медного троса общим сечением 70 мм при постоянном и 50 мм2 при переменном токе (рисунок 5, б).

Рисунок 5 - Рельсовые соединители (размеры даны в миллиметрах):

а - соединитель медный приварной на участках с электротягой;

б - соединитель стальной приварной на участках без электротяги; в - схема приварки соединителя

Концы медного троса находятся в стальных наконечниках или манжетах, привариваемых к рельсу электродуговым или термитным способом. Стыковые соединители делают с напуском (изогнутыми) для обеспечения возможности изменения величины стыкового зазора при температурных деформациях рельсов и при регулировке стыковых зазоров в допустимых пределах.

В последнее время появились шаберные соединители.

Этот соединитель помещается в пазухе между накладкой и рельсом и имеет упругий элемент. При монтаже стыка накладка сжимает соединитель, тем самым обеспечивая его плотное прилегание к рельсу и накладке одновременно.

Изолирующий стык устраивают таким образом, чтобы электрический ток не мог пройти от одного из соединяемых рельсов к другому. Изолирующие стыки устанавливают в створе с входными, выходными, проходными маневровыми светофорами и на стрелочных переводах.

Рисунок 6- Изолирующий стык с объемлющими металлическими накладками

Сдвижка изолирующих стыков относительно светофора допускается до 10,5 м по направлению движения и до 2 м против движения; сдвижка относительно входного светофора допускается в обе стороны не более 2 м.

На дорогах России наибольшее распространение получили изолирующие стыки с металлическими объемлющими накладками (рисунок 6). Прочность и жесткость объемлющих накладок позволяет применять конструкцию стыка на весу. Изоляция рельсов обеспечивается постановкой специальных прокладок под накладки и подкладки, а также втулок на болты из фибры, текстолита или полиэтилена. В зазор между рельсами также вставляют изолирующую прокладку, имеющую очертание, соответствующее профилю рельса (рисунок 7).

Рисунок 7 - Комплект изолирующих прокладок из фибры

В уравнительных пролетах бесстыкового пути получили широкое распространение клееболтовые изолирующие стыки с двухголовыми накладками (рисунок 8 а).

В таких стыках используются типовые двухголовые шестидырные накладки, простроганные по верхней и нижней граням, и специальные накладки, облегающие пазуху рельсов (полнопрофильные накладки рисунок 8 б,).

Рисунок 8 - Различные виды сборных и клееболтовых стыков.

Изоляция обеспечивается стеклотканью, пропитанной эпоксидным клеем. В качестве клеев употребляют различные составы, чаще всего на базе эпоксидных смол. Для уменьшения усадок клеев и снижения их хрупкости вводят пластификаторы, а для улучшения механических и электроизоляционных свойств — наполнители (кварцевая, сланцевая мука, асбестовые волоконца и т. п.). Клеи должны быть влаго-, тепло- и морозоустойчивыми, долговечными, дешевыми. Клеевые швы имеют прочность на растяжение вдоль шва до 25—35 МПа, однако силам, действующим перпендикулярно плоскости накладок, клеевой слой сопротивляется хуже. Это одна из причин того, что при приклеивании накладок к рельсам обычно сохраняют стыковые болты. Кроме того, болты предохраняют стык от расстройства в случае старения или повреждения клеевого слоя.

Для установки клееболтовых изолирующих стыков усиленной конструкции на бесстыковом пути применяют накладки, облегающие пазуху рельсов (рисунок 9).

Рисунок 9 - Фото клееболтового стыка со специальными металлическими полнопрофильными накладками

Плотное прилегание накладок к рельсам обеспечивается, несмотря на возможные отклонения от номинальных размеров этих элементов, за счет разной степени обжатия стеклоткани (состоящей из девяти-десяти слоев), пропитанной клеем и имеющей общую толщину 3—3,5 мм.

Стыковые болты от подголовника до начала резьбы также обклеиваются стеклотканью в три-четыре слоя. В зазоры между торцами рельсов помещают электроизолирующие прокладки толщиной 4—6 мм, соответствующие поперечному профилю рельсов. Перед постановкой в зазор прокладки покрывают клеем.

С 1999 г. намечено широкое применение, и в первую очередь на приоритетных пассажирских направлениях, высокопрочных изолирующих стыков с металлокомпозитными накладками(рисунок 9), предназначенных для вваривания в плети без уравнительных пролетов. В целях обеспечения высокого качества клееболтовых соединений и геометрической точности стыкуемых рельсов обычно клееболтовой стык устраивают между двумя половинами ("близнецами") разрезанного пополам рельса длиной 12,5 или 25 м.

Далее приведен процесс сборки высокопрочного клееболтового стыка.

1. После подготовки поверхностей накладок под склеивание (обработки абразивными материалами, очистки и обезжиривания) производится контроль электрического сопротивления каждой накладки. Затем зачищаются поверхности рельсов, подлежащих склеиванию. Монтаж осуществляется на действующем железнодорожном пути при перерыве в движении поездов 2,5 часа.

2.Устанавливается прокладка стыковая в стыковой зазор иобеспечивается ее сжатие сдвижкой рельсов. Производится обезжиривание склеиваемых поверхностей рельсов и накладок и высушивание в течение 10÷15 минут. Во время высушивания обезжиренных поверхностей приготавливается клеевая композиция. Клеевая смесь для каждой стороны изостыка фасуется в индивидуальную тару.

3. Клеевая композиция наносится и равномерно разравнивается шпателем по поверхности накладок и грунтуется тонким слоем клея на подлежащие склеиванию поверхности рельсов. После чего производится сборка изолирующего стыка.

После завершения технологического процесса по монтажу изолирующего стыка открывается движение поездов. Сопротивления продольным сдвигам рельсов в клееболтовых стыках значительны. Так, у стыков Р65 с двухголовыми накладками они не менее 1000 кН, а у стыков Р65 с полнопрофильными накладками — не менее 3000 кН.

ИЗОЛИРУЮЩИЕ СТЫКИ С КОМПОЗИТНЫМИ НАКЛАДКАМИ АпАТэК

Назначение

Композитные накладки "АпАТэК" предназначены для электрической изоляции стыков железнодорожных звеньевых и бесстыковых путей с рельсами всех типов. "Надежность и экономический эффект для железнодорожного транспорта" - именно этот критерий был использован при создании композитных изолирующих накладок "АпАТэК".

Их применение в изолирующих стыках рельсов обеспечивает безусловное выполнение требований по безопасности движения, надежности и эксплуатационной технологичности железнодорожных магистралей, а также значительно снижает эксплуатационные расходы при содержании железнодорожного пути.

Рисунок 10 - Стык АпАТэК

Рисунок 11- Изостык с металлокомпозитными накладками.

Комплектация изостыков с металокомпозитными накладками

1 – рельс;

2 - накладка металлокомпозитная;

3 - изолирующая втулка;

4 - торцевая изоляция;

5 - болт высокопрочный М27;

6 – шайба;

7 - гайка высокопрочная М27;

Технические характеристики клееболтового стыка с металлокомпозитными накладками:

- гарантийный срок эксплуатации изостыков 300 млн. т. брутто;

- срок службы не менее 10 лет;

- пропускная способность за срок службы до 1 млрд. т. брутто;

- максимальная нагрузка от колесной пары на рельс, кН (т):

- от вагона 250 (25);

- от локомотива 270 (27);

- величина стыкового зазора в стыке 8 мм;

- электрическое сопротивление между стыкуемыми рельсами, не менее 0,5 кОм;

- усилие на сдвиг, МН (т) 2,5 (250);

- вес стыка (L = 12,5 м), 887 кг

Рисунок 12 - Комплектация стыка АпАТэК

Базовые комплекты включают:

- накладки из стеклопластика 2 шт;

- стопорные планки 4 шт;

- торцевую изоляцию (8 мм) 1 шт;

- высокопрочный крепеж (только для комплектов "АпАТэК Р65-4/ВП" и "АпАТэК

Р65-6/ВП")

Рисунок 13- Накладки АпАТэК

Свойства композитных накладок "АпАТэК

- прочность и высокие усталостные характеристики;

- коррозионная стойкость и низкое влагонасыщение;

- стойкость к кислотам и щелочам, нефтепродуктам и маслам;

- высокие характеристики грибостойкости.

Композитные накладки "АпАТэК" предназначены для электрической изоляции стыков железнодорожных звеньевых и бесстыковых путей с рельсами всех типов. Изготавливаются из стеклопластика марки СТЭП - Г.

Характеристики эксплуатационной живучести, повышающие безопасность перевозок.

- медленный рост трещин в накладках;

- отсутствие хрупкого излома накладок.

Технические характеристики изостыков с композитными накладками "АпАТэК"

- гарантийный срок службы - 3 года;

- средняя пропускная способность за срок службы - 500 млн. тонн брутто груза;

- осевая нагрузка от подвижного состава - 270 кН;

- скорость движения - до 200 км/ч;

- изоляция не менее 100 кНм;

- диапазон рабочих температур -60/+80°С.

Эксплуатационная технологичность изостыков с композитными накладками "АпАТэК"

- небольшая масса - 3-8 кг;

- сокращение номенклатуры и количества изолирующих деталей;

- простой монтаж в любых климатических условиях.

СТЫК С МЕТАЛЛОПОЛИМЕРНОЙ НАКЛАДКОЙ ШАРНИРНОГО ТИПА

Рисунок 14 - Типовые американская и Российская стыковые накладки

В результате расклинивающего действия обычной накладки часто происходит излом рельса по болтовым отверстиям (рисунок 15).

Рисунок 15 - Излом рельса по болтовым отверстиям

За рубежом применяются накладки шарнирного типа (рисунок 16). В результате накладка не распирает стык, так как 70% усилий затяжки болтов приходится на сжатие рельса накладками, и оставшиеся 30% - на разрыв. Отечественные обычные накладки 100% усилий от затяжки болтов прикладывают на отрыв головки от подошвы рельса.

Рисунок 16 Стыковые накладки шарнирного типа

Предприятие ООО «ТрансПолимер» разработало принципиально новую конструкцию сборного изолирующего стыка повышенной надежности. Накладка МПЭШ в которой 70% усилий приходится на сжатие и только 30% на разрыв. Работа накладок показала, что снизился выход рельсов по дефектам шейки рельсов, а именно излом по болтовым отверстиям. Основным элементом стыка является металлополимерная накладка шарнирного типа представляющая из себя сердечник, покрытый высокопрочным изолирующим слоем (рисунок 17).

Рисунок 17 - Схема стыка МПЭШ

Использование в изолирующем стыке металлополимерных накладок МПЭШ позволит существенно повысить ресурс конструкции, безотказность ее работы, а также значительно сэкономить финансовые средства.

Это достигается за счет внедрения следующих технологических решений.

1. Высокая жесткость стыка.

Высокая механическая прочность конструкции обусловлена наличием мощного металлического сердечника, расположенного внутри накладки. Это обеспечивает меньшее (в 3-4 раза) упругие и остаточные просадки рельсов в стыке, в сравнении со стыками с композитными накладками, что значительно снижает нагрузку на концах рельс, уменьшает вероятность их излома и накапливание усталостных дефектов.

2. Перераспределение монтажных напряжений в рельсе.

Особая конструкция накладки позволяет оптимальным образом вписать ее в пазуху рельса и способствует перераспределению монтажных напряжений в рельсе. Так большая часть усилий (примерно 70%) от затяжки стыковых болтов передается на горизонтальное сжатие шейки в верхней части и только 30% на растяжение. При клиновидных накладках все 100% указанных усилий реализуется на вертикальное растяжение шейки, что создает предпосылки к возникновению ее усталостного вертикального разрыва.

Рисунок 18 Общий вид накладки Рисунок 19 Токопроводящая и

МПЭШ в собранном стыке изолирующая накладки шарнирного типа

3. Снижение намагниченности стыка.

Металлический сердечник оказывает шунтирующее действие на магнитное поле в зоне стыка и значительно снижает намагниченность концов рельс, что приводит к уменьшению налипания продуктов износа в зоне стыкового зазора и повышает надежность работы рельсовых цепей.

4. Ресурсосберегающие технологии.

Конструкция накладки позволяет многократно использовать внутренний металлический сердечник. После сверхнормативного износа изолирующего слоя, полимер удаляется и полностью меняется на новый. Поэтому предприятие гарантирует выкуп износившихся в процессе эксплуатации накладок для их дальнейшего восстановления.

5. Простота установки.

Благодаря тщательной выверенной геометрии накладки и минимальному набору деталей стык собирается просто и быстро.

ПЕРЕХОДНЫЕ СТЫКИ рельсов применяются на участках пути, где стыкуются разнотипные рельсы (рисунок 20), а также однотипные рельсы, имеющие различный вертикальный износ.

Рисунок 20 Переходный стык рельсов Р65 – Р75

Соединение рельсов разных типов и с разным износом производят с применением переходных накладок, формы и размеры которых обеспечивают совпадение торцов рельсов по поверхности катания и боковым рабочим граням. Наиболее технически правильным решением является применение переходных рельсов.

СРОКИ СЛУЖБЫ СТЫКОВЫХ СКРЕПЛЕНИЙ

Сроки службы скреплений зависят от нагрузок колес на рельсы, скоростей движения и, особенно, от климатических условий. На них также сильно влияет качество текущего содержания пути и состояние ходовых частей подвижного состава.

Болтовой стык имеет меньшую прочность, чем сварной (например, прочность на статический изгиб четырехболтового стыка составляет 30—40 %, усталостная прочность шестиболтового стыка — около 25 % прочности целого рельса). Однако характер разрушения при сварном стыке обычно бывает более опасным. Прочность этого стыка падает при различных дефектах сварки.

Сроки службы стыковых скреплений непосредственно связаны со сроками службы рельсов. При сплошной смене рельсов проверяют все скрепления, сортируют их и используют повторно, в том числе после их ремонта. Для повторной укладки в путь можно использовать 90—95 % накладок, 70— 80 % болтов и 50—60 % упругих шайб. Срок службы изолирующих материалов в стыках с объемлющими накладками из-за малой прочности фибры и полиэтилена соответствует наработке 20—50 млн т груза. Срок службы клееболтовых изолирующих стыков с полнопрофильными накладками соответствует в среднем наработке 300 млн т груза.

Домашнее задание: написать конспект (М.А.Чернышев Железнодорожный путь, с. 148-151; Э.И. Даниленко Железнодорожный путь, К. Инпрес, 2010-том-1,с.125-130)

https://www.youtube.com/watch?v=Ecm0MumpjMQ

Обратная связь: выполненные задания, вопросы отправляем в комментариях или личные сообщения преподавателю

Дата добавления: 2020-11-23; просмотров: 2386; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!