КОМБИНИРОВАННЫЕ СИСТЕМЫ РАЗРАБОТКИ

Комбинированные системы разработки

Общие сведения о комбинированных системах разработки

Система разработки, обладающая свойствами двух систем или нескольких вариантов одной и той же системы, называется комбинированной.

Первая часть этого определения очевидна и не требует каких-либо пояснений, а вторую необходимо расценивать следующим образом.

Если, например, разрабатываемый пласт имеет переменный угол падения (в верхней части 200, а в нижней 70) и его отрабатывают длинными столбами по простиранию (при панельной подготовке) и восстанию (при погоризонтной подготовке), то такую систему разработки также следует считать комбинированной.

Необходимость применения комбинированных систем разработки вызывается стремлением использовать преимущества как сплошной, так и столбовой систем разработки и устранить или сгладить некоторые из присущих им недостатков. В ряде случаев они являются и единственно возможными для эффективной отработки пластов. Следовательно, в конкретных горно-геологических и производственных условиях комбинированные системы разработки должны обеспечить определенный эффект.

Многозабойный вариант комбинированной системы разработки

С  ущность этой системы состоит в том, что крыло этажа по простиранию делится на две части, размер одной из которых приблизительно на 20-25% больше другого (рис.4.1). От капитальных наклонных выработок проводят этажные откаточный и вентиляционный штреки на указанную длину (≈ на 20-25% больше половины крыла этажа), затем проходится разрезная печь, которая оснащается необходимым забойным оборудованием, и западная (левая) часть крыла отрабатывается обратным ходом по принципу столбовой системы разработки лава-этаж, а восточная (правая) – прямым ходом по принципу сплошной системы разработки.

ущность этой системы состоит в том, что крыло этажа по простиранию делится на две части, размер одной из которых приблизительно на 20-25% больше другого (рис.4.1). От капитальных наклонных выработок проводят этажные откаточный и вентиляционный штреки на указанную длину (≈ на 20-25% больше половины крыла этажа), затем проходится разрезная печь, которая оснащается необходимым забойным оборудованием, и западная (левая) часть крыла отрабатывается обратным ходом по принципу столбовой системы разработки лава-этаж, а восточная (правая) – прямым ходом по принципу сплошной системы разработки.

|

|

|

1 – капитальные наклонные выработки; 2 – этажный откаточный штрек; 3 – этажный вентиляционный штрек; 4 – разрезная печь; 5 – бутовые полосы; 6 – граница шахтного поля (этажа); 7 – очистные забои

Рисунок 4.1 – Многозабойный вариант комбинированной системы разработки

Возможны два варианта проведения разрезной печи и очередности ввода лав в работу.

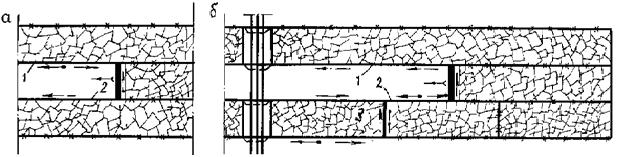

По первому из них разрезная печь проходится в виде одной выработки, от которой очистные работы ведутся только в одной лаве, а вторая не работает (рис.4.2а). Она включается в работу после подвигания первой лавы на величину шага первичной осадки основной кровли и ее обрушения, зависящих от физико-механических характеристик, структуры массива вмещающих пород, скорости подвигания забоя и др. факторов. В противном случае площадь обнажения кровли становится недопустимо большой, что может привести к завалу одной или обеих лав.

|

|

|

П  о второму варианту проводится две разрезные печи, разделенные между собой целиком шириной 8-10 м, а лавы вводятся в работу одновременно (рис.4.2б).

о второму варианту проводится две разрезные печи, разделенные между собой целиком шириной 8-10 м, а лавы вводятся в работу одновременно (рис.4.2б).

а) в виде одиночной выработки с последовательным вводом лав в работу; б) путем проведения двух выработок с одновременным вводом лав в работу

Рисунок 4.2 – Способы проведения разрезной печи и очередность ввода лав в работу

Однако этот вариант не может применяться в случае, если рядом с разрабатываемым имеются сближенные пласты, так как оставленный целик угля будет создавать большое опорное давление, а, следовательно, и дополнительные трудности при их разработке.

Транспорт угля и проветривание очистных забоев показаны на рисунке 4.1 стрелками и не требуют дополнительных пояснений.

Достоинства рассматриваемой системы разработки:

- увеличивается концентрация горных работ на 1 выработку, крыло этажа, пласт;

- при отработке шахтных полей с разными размерами крыльев снижается разбросанность горных работ и улучшается их обслуживание.

Недостатки системы:

- трудность в осуществлении маневровых работ в период, когда очистные забои находятся на небольшом расстоянии друг от друга (когда лавы отойдут на расстояние 150-200 м этот недостаток практически не влияет на их работу);

|

|

|

- две лавы на одном этаже находятся в разных условиях по проветриванию и возможностям достижения максимальной нагрузки: лава прямого хода по газообильности выше лавы обратного хода и на ее работе сказывается взаимозависимость очистных и подготовительных работ, в то время как в лаве обратного хода она отсутствует и в нее поступает максимальное количество свежего воздуха (по мере подхода к границе этажа его будет катастрофически не хватать из-за больших утечек и трудностей регулирования). В результате скорость подвигания лавы обратного хода будет на 20-25% больше по сравнению с лавой прямого хода, а потому снижается и ее суточная нагрузка.

Область применения системы:

- при этажной подготовке шахтных полей (размер крыла панели по простиранию слишком мал для деления его на части);

- при необходимости увеличения нагрузки на пласт за счет дополнительного ввода очистных забоев;

- при необходимости форсированной отработки горизонта (этажа);

- при отработке шахтных полей с разными размерами крыльев, когда переход горных работ на новый горизонт без применения системы связан с появлением дополнительной ступени.

|

|

|

КОМБИНИРОВАННАЯ СИСТЕМА РАЗРАБОТКИ

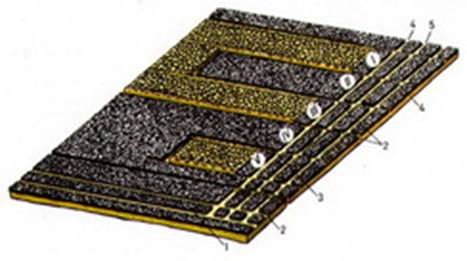

(а. соmbined mining method; н. kombiniertes Abbauverfahren; ф. methode mixte d'exploitation; и. sistema соmbinada de beneficio, sistema соmbinada de explotacion) — отработка подготовленной к выемке части залежи полезного ископаемого с применением различных систем разработки или их элементов. При подземном способе используется на мощных залежах руд различной крепости, в случаях, когда не может быть обеспечена их эффективная разработка с помощью одной системы. При этом этаж делят на регулярно чередующиеся близкие по ширине камеры, целики и междукамерные целики, располагаемые длинной стороной вкрест простирания рудного тела. В зависимости от системы, применяемой для выемки камер, выделяются варианты комбинированных систем разработок (табл.). Камеры отрабатывают снизу вверх в первую очередь, а целики сверху вниз во вторую (после выемки соседних камер). При подэтажной или этажной выемке возможны: обрушение одного-двух междукамерных целиков и потолочин вместе с днищем вышележащего этажа на незаполненные камеры и последующий выпуск руды под обрушенными горными породами; обрушение междукамерного целика, а также потолочин и выпуск руды с последующей отработкой днища камеры подэтажным обрушением; обрушение потолочины на незаполненную камеру и выпуск руды с последующей отработкой междукамерного целика подэтажным или слоевым обрушением.

При выемке камер системами с магазинированием междукамерные целики отрабатывают в окружении замагазинированной руды (по мере её выпуска) путём послойного разрушения целика сверху вниз (рис. 1) или массового обрушения после нижней подсечки.

При выемке камер с закладкой целик, окружённый с двух сторон закладочным материалом, отрабатывается слоевым или подэтажным обрушением .

Технико-экономические показатели комбинированных систем разработок рудных залежей зависят от сочетания методов очистной выемки, применяемых в первой и во второй стадиях отработки блока. Объединение систем разработки камеры и целика расширяет область использования каждой из систем и позволяет получить показатели, не достижимые для отдельных систем в данных условиях. При сочетании систем с открытым очистным пространством в первой стадии с массовым обрушением во второй, потери и разубоживание увеличены. Магазинирование при выемке камер с массовым обрушением целиков снижает потери и разубоживание за счёт более благоприятных условий выпуска обрушенной руды. Закладка камер повышает извлечение руды и снижает разубоживание, особенно в тех случаях, когда отработка междукамерного целика и потолочины производится слоевым обрушением или с закладкой.

При подземной разработке угольных месторождений комбинированные системы разработки применяют, когда использование какой-либо одной системы технологически, технически или экономически нецелесообразно. На пологих тонких и средней мощности пластах распространены камерно-столбовая система разработки (США, Австралия) и система разработки парными штреками (CCCP), а на мощных крутых и наклонных пластах (CCCP) — комбинированная с гибкой оградительной крепью (перекрытием).

Система разработки парными штреками применяется, как правило, на пологих и тонких пластах (обычно мощностью до 0,8-1 м) при панельном способе подготовки или (реже) при этажной подготовке шахтных полей с небольшими размерами по простиранию (до 1,5 км на одно крыло), обусловленными необходимостью двукратного использования ярусных (этажных, подэтажных) штреков. После завершения подготовки в панели, шахтном или выемочном поле прямым ходом (т.е. при сплошной системе разработки) от бремсберга или уклона к границам панели (шахтного поля или выемочного поля) первоначально отрабатывают несколько ярусов, этажей или подэтажей с чётными (нечётными) номерами. Вентиляционные и транспортные штреки проводят общим угольным забоем с лавой (последние — иногда отдельно от забоя лавы). Порода, получаемая при этом, обычно размещается в выработанном пространстве над нижним и под верхним выемочными штреками в виде бутовых полос. Затем, обратным ходом (от границ панели, шахтного или выемочного поля) к бремсбергу или уклону, с использованием ранее пройденных выемочных штреков, отрабатывают образовавшиеся столбы угля, т.е. ярусы, этажи, подэтажи с нечётными (чётными) номерами (рис. 3).

Применение системы позволяет сократить расходы на проведение выработок и повысить полноту извлечения угля из недр, обеспечить обособленное проветривание очистных забоев и значительную нагрузку на панель, шахтное поле. Система разработки парными штреками распространена в Донецком бассейне где на её долю приходится около 11-12% добычи угля. В Печорском бассейне применяют вариант системы парными штреками с направлением подвигания очистного забоя по падению или восстанию пласта; доля участия этой системы разработки в общей добыче угля в бассейне не превышает 5-7%.

В системе разработки с гибкой оградительной крепью (перекрытием) мощный (более 5 м) крутой или наклонный пласт угля делится на два наклонных слоя. Верхний слой толщиной 1,5-2 м отрабатывается длинными столбами по простиранию с разделением этажа на два-три подэтажа без оставления целиков угля между ними. Длина выемочного поля 80-100 м. В процессе очистной выемки угля в верхнем слое на его почве монтируется гибкая оградительная крепь (перекрытие) из металлических полос 50х3,2 мм, укладываемых решёткой 20х25 см; на эту решётку в три ряда (два впереплёт, третий по падению пласта) настилается металлическая сетка. Очистные работы в верхнем слое ведутся с обрушением пород кровли. Надёжность перекрытия и безопасность работ под ним во многом зависят от полноты заполнения выработанного пространства обрушенными породами. В связи с этим применение системы разработки с гибкой оградительной крепью наиболее эффективно в тех случаях, когда породы кровли пласта легко поддаются обрушению.

Второй слой отрабатывается под защитой оградительной крепи с разделением на подэтажи. Каждый подэтаж (наклонной высотой до 10 м) оконтуривают двумя подэтажными штреками (транспортным и вентиляционным), проводимыми у почвы пласта, и двумя горизонтальными ходками со стороны перекрытия. Подэтажные штреки соединяют между собой через каждые 6 м углеспускными скважинами или печами, служащими также для проветривания забоев штреков при их проведении. Подэтажные штреки и ходки сбивают ортами на транспортных и вентиляционных горизонтах. Очистные работы в подэтажах осуществляют посредством буровзрывных работ. Выемку угля в подэтажах ведут от границы выемочного поля к промежуточному квершлагу, а подэтажи отрабатывают в направлении сверху вниз с опережением 15-20 м.

Достоинство системы — её пригодность для разработки участков месторождений со сложными горно-геологическими условиями, недостатки — значительный удельный объём проведения выработок, высокая трудоёмкость работ, трудноуправляемое проветривание, большие потери угля (свыше 30%), высокая пожароопасность. Вследствие этого система, созданная применительно к условиям Прокопьевско-Киселёвского района Кузнецкого бассейна не получила широкого распространения.

При открытом способе комбинированная система разработки используется в основном на горизонтальных и пологопадающих пластообразных месторождениях ограниченной мощности с мягкими или средней крепости покрывающими породами, когда из-за недостаточных размеров рабочего оборудования (экскаваторов, консольных отвалообразователей, транспортно-отвальных мостов) или малой ёмкости внутренних отвалов месторождения невозможно отрабатывать только по одной бестранспортной или транспортно-отвальной системе с непосредственным перемещением пород в выработанное пространство карьера. При проектировании комбинированных систем разработок мощность вскрышных пород по вертикали разделяется на зоны с таким расчётом, чтобы нижнюю можно было разрабатывать по бестранспортной или транспортно-отвальной системе с непосредственным перемещением породы в выработанное пространство карьера, а верхнюю — по транспортной с перевозкой породы во внутренние или внешние отвалы. При комбинированной системе разработки стремятся большую часть вскрыши отработать по наиболее экономичной бестранспортной или транспортно-отвальной системе разработки, для чего принимают оборудование с максимальными рабочими параметрами. Для обеспечения равномерного подвигания фронта работ на нижних и верхних уступах и достижениях хороших технико-экономических показателей предусматривают горнотранспортное оборудование, производительность которого соответствует годовому объёму работ на уступе.

На современных карьерах применяются несколько вариантов комбинированных систем разработок: бестранспортная система разработки на нижних горизонтах, транспортная — на верхних; транспортно-отвальная — на нижних горизонтах и транспортная — на верхних; бестранспортная — на нижних горизонтах, транспортно-отвальная — на вышележащих и транспортная — на верхних горизонтах.

В первом варианте при разработке вскрыши могут быть использованы вскрышная мехлопата или драглайн для простой перевалки в выработанное пространство или работ с переэскавацией. Верхние уступы в зависимости от свойств горной породы могут разрабатываться одноковшовыми экскаваторами с железнодорожным или автомобильным транспортом на внутренние, внешние отвалы или одновременно на те и другие. При мягких породах используют роторные или цепные экскаваторы с конвейерным транспортом. Наносы на верхнем горизонте могут разрабатываться средствами гидромеханизации с трубопроводным транспортом на внешние отвалы. На отвале для наиболее полного использования выработанного пространства отвалообразование может производиться с нижней и верхней отсыпкой отвалообразователем или абзетцером. Вариант этой системы разработки применяется, например, на Приднепровском марганцевом карьере и на угольных карьерах восточной Сибири.

Во втором варианте комбинированных систем разработок нижний уступ предусматривается отрабатывать роторным или цепным экскаватором с консольным отвалообразователем или транспортно-отвальным мостом с перемещением вскрыши в выработанное пространство, а верхние уступы — одноковшовыми экскаваторами с железнодорожным или автомобильным транспортом, роторными или цепными экскаваторами с конвейерным транспортом в основном по внутреннему отвалу. Вариант этой системы разработки применяется, например, на Шевченковском карьере.

В третьем варианте при особых горно-геологических условиях нижний вскрышной уступ отрабатывают вскрышными мехлопатами или драглайнами, вышележащий уступ — роторным экскаватором с консольным отвалообразователем или цепным экскаватором с транспортно-отвальным мостом, а самый верхний уступ — одноковшовыми или многоковшовыми экскаваторами с железнодорожным, автомобильным или конвейерным транспортом. В этом варианте при небольших объёмах работ на верхних уступах могут применяться скреперные агрегаты или средства гидромеханизации.

Комбинированные системы разработки широко используется на буроугольных карьерах ГДР. Общие достоинства комбинированных систем разработок: рациональное использование земельных площадей, отводимых под карьерное поле; возможность рекультивации в процессе разработки залежи; минимальные расстояния для перевозки вскрышных пород на отвалы и высокая производительность труда.

КОМБИНИРОВАННЫЕ СИСТЕМЫ РАЗРАБОТКИ

Следует различать два вида комбинаций длиннозабойных систем разработки: сплошных со столбовыми и столбовых со сплошными. Критерием отнесения к тому или иному виду систем служит признак расположения и поддержания выемочных выработок, причем, определяющей является транспортная выработка.

Если транспортная выработка проводится одновременно с очистными работами, поддерживается в выработанном пространстве и подвержена влиянию очистных работ (признаки сплошной системы), а вентиляционная проведена заблаговременно до начала очистной выемки или же используется повторно, находясь в массиве угля или в зоне установившегося горного давления (признаки столбовой системы), то это комбинация сплошной системы со столбовой.

Напротив, если транспортная выработка имеет признаки столбовой системы (т.е. пройдена заблаговременно до начала очистных работ, поддерживается в массиве или в зоне установившегося горного давления), а вентиляционная имеет признаки сплошной системы (т.е. поддерживается в выработанном пространстве и испытывает влияние очистных работ), то это комбинация столбовой системы со сплошной.

Основная цель такой комбинации систем состоит в уменьшении объема проведения выемочных выработок за счет их повторного использования.

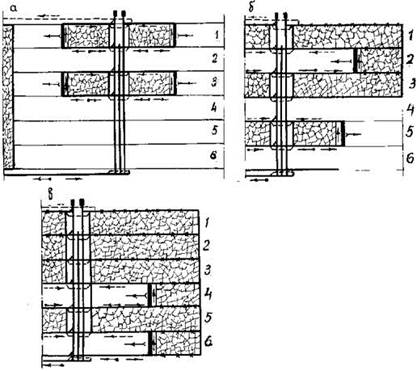

В представленной на рис. 5.14, а разновидности комбинированной системы разработки лава-этаж (ярус) транспортный штрек проводят точно так же, как и при сплошной системе разработки с опережением забоя лавы или же одним с ней забоем. В качестве вентиляционного используют бывший транспортный штрек вышележащего этажа, который обычно находится в удовлетворительном состоянии, так как до полного окончания отработки крыла по нему производилась транспортировка угля. Как правило, сечение транспортного штрека больше вентиляционного, поэтому, допуская уменьшение площади поперечного сечения до необходимого, можно снизить затраты на его поддержание. При этом целесообразно применять крепи повышенной податливости.

Для проветривания участка проводят дополнительную фланговую выработку, по которой исходящая струя поступает на основной вентиляционный штрек (шурф или ствол). Вентиляционная сбойка проводится либо по пласту с охраной целиками угля или же по пустым породам, как показано на рис. 5.14, а.

Рис. 5.14. Комбинированная система разработки сплошной со столбовой:

а — с выемкой по простиранию; б — с выемкой по восстанию; 1, 2 — ярусный штрек транспортный и вентиляционный (бывший транспортный штрек); 3 — полевая вентиляционная сбойка; 4, 5 — главный штрек транспортный и вентиляционный; 6 — выемочный бремсберг; 7 — вентиляционный ходок

Достоинства: повторное использование штрека и прямоточная схема проветривания участка, исключающая утечки воздуха через выработанное пространство.

Недостатки: необходимость проведения дополнительной фланговой выработки и сложность ее проветривания при проходке; усложняется доставка материалов и оборудования по вентиляционному штреку.

Условия применения: тонкие пологие и наклонные пласты с устойчивыми боковыми породами и невысокой газоносностью.

Комбинированная система разработки с выемкой одинарными лавами по восстанию показана на рис. 5.14, б. В этой разновидности системы отпадает надобность в проведении наклонной вентиляционной сбойки, однако проводится главный вентиляционный штрек. Если в качестве вентиляционного используется повторно бывший главный транспортный штрек, выгодность системы резко возрастает.

Комбинированная система разработки парными штреками[2] представлена на рис. 5.15. Свое название система получила еще до введения механизации очистных работ, когда длина лав не превышала 30-40 м. Такая длина была равна ширине забоя пары штреков с общей раскоской между ними для размещения породы от их проведения. В настоящее время при длине лав 150-200 м это название утратило свой смысл и продолжает существовать в силу традиции.

Система парных штреков чаще применяется при панельной подготовке, а при небольших размерах шахтного поля и при этажной.

Сущность системы заключается в том, что нечетные ярусы (этажи) отрабатываются сплошной системой, а четные — длинными столбами. В первый период выемку ведут в 1-м и 3-м ярусах по сплошной системе разработки (а), благодаря чему при подходе лав к границе панели во 2-м ярусе оконтуривается длинный столб по простиранию. На границе панели проводят разрезные печи в столбах, которые отрабатывают обратным ходом, т.е. по принципу длинных столбов по простиранию (б). Одновременно отрабатывают 5-й ярус сплошной системой и поддерживают транспортный штрек ранее отработанного 3-го яруса. В третий период отрабатывают по столбовой системе 4-й и 6-й ярусы (в). Таким образом, в каждый период в панели работают четыре лавы.

При отработке длинных столбов бывший вентиляционный штрек нижележащего яруса используется в качестве транспортного, как показано на рис. 4.31. Это вынуждает проводить вентиляционные штреки таким же сечением, как и транспортные, и оборудовать приемные площадки для выдачи угля в каждом ярусе. Чтобы использовать один и тот же штрек в качестве транспортного, на практике поступают следующим образом: транспорт угля по лаве осуществляют снизу вверх (рис. 4.32, а) с нисходящим проветриванием забоя, что на газовых шахтах допустимо при углах падения не более 10°, либо проводят в выработанном пространстве ранее отработанного яруса передовые участковые бремсберги (рис.4.32,б). Последний вариант применяется в глубоких шахтах Донбасса из-за трудности поддержания в рабочем состоянии вентиляционных штреков по всей их длине, а также с целью применения в пределах выемочного поля конвейерного транспорта, для чего участковые бремсберги проводят в местах, ограничивающих более или менее прямолинейные участки штрека.

Достоинства системы разработки парными штреками: быстрый ввод очистных забоев в работу после проведения панельного бремсберга; возможность одновременной отработки нескольких лав в крыле панели без взаимного влияния очистных работ в смежных лавах на состояние транспортных и вентиляционных штреков; снижение объема проведения подготовительных выработок: для трех лав проводят четыре штрека вместо шести, которые необходимы.

Рис. 5.15. Комбинированная система разработки парными штреками:

а, б, в — последовательность отработки ярусов

Например, при чисто столбовой системе разработки лава-ярус; снижение потерь угля за счет отсутствия междулавных целиков; на пластах, опасных по выбросам угля и газа, отпадает необходимость проведения противовыбросных мероприятий на концевых участках лав, отрабатываемых обратным ходом, так как краевые части столба, подготовленного лавами прямого хода, дегазируются и разгружаются от горного давления.

При этом необходимо особо подчеркнуть, что при применении системы парных штреков на весьма выбросоопасных пластах h7 и h10 в Донецко-Макеевском районе в течение более 20 лет в лавах, отрабатываемых обратным ходом, не было отмечено ни одного выброса.

Недостатки:

высокая трудоемкость поддержания штреков, особенно в период их повторного использования;

при обратной выемке, штреки на сопряжении с лавами испытывают большое горное давление, в этих местах нередко происходят обрушения пород.

Рис. 5.16. Схемы транспортирования угля из лав, отрабатываемых обратным ходом в системе разработки парными штреками: а — с транспортированием угля на транспортный штрек вышерасположенного отработанного яруса; б — с транспортированием на транспортный штрек нижерасположенного отработанного яруса с проведением в выработанном пространстве участковых бремсбергов; 1 — бывший транспортный штрек вышерасположенного яруса; 2 — бывший вентиляционный штрек нижерасположенного яруса; 3 — промежуточный участковый бремсберг

Условия применения: пологие пласты мощностью до 1,2-1,3 м любой газоносности и степени опасности по выбросам с боковыми породами устойчивыми и средней устойчивости.

Дата добавления: 2020-11-23; просмотров: 1647; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!