Охарактеризуйте никелевые жаропрочные стареющие сплавы –нимоники.

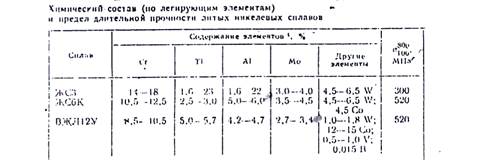

Нимоники основного состава представляют собой сплав Ni-Cr-Ti-Al (Cr~20%, Al~1%, Ti~2%. Ni – остальное). Для получения высокой окалиностойкости никель легируют хромом, а для повышения жаростойкости – титаном и алюминием. В этом случае при старении закаленного сплава образуется интерметаллидная g¢-фаза типа Ni3(Ti,Al), когерентно связанная с основным g-твердым раствором., а также карбиды TiC и нитриды TiN, увеличивающие прочность при высоких температурах. Дальнейшее увеличение жаропрочности достигается легированием сплавов молибденом и вольфрамом, повышающими температуру рекристаллизации и затрудняющими процесс диффузии в твердом растворе, который необходим для коагуляции избыточных фаз и рекристаллизации. Добавление к сложнолегированным сплавам кобальта еще больше увеличивает жаропрочность и технологическую пластичность сплавов. Для упрочнения границ зерен g-твердого раствора сплав легируют бором и цирконием. Они устраняют вредное влияние примесей, связывая их в тугоплавкие соединения. Примеси серы, сурьмы, свинца и олова понижают жаропрочность сплавов и затрудняют их обработку давлением. В связи с этим для повышения жаропрочности при выплавке жаропрочных сплавов необходимо применять возможно более чистые шихтовые материалы, свободные от вредных легкоплавких примесей. .Использовать нимоники следует только в термически обработанном состоянии. Термообработка состоит из закалки с охлаждением на воздухе от температуры нагрева 1050 - 1150°С. При этом образуется твердый раствор g с решеткой г.ц.к. При охлаждении на воздухе происходит частичное перераспределение Ti и Al внутри решетки твердого раствора g. Этот процесс продолжается при старении при 500 - 600°С. При нагреве на 600 - 850°С наблюдается , как уже отмечалось, выделение g¢-фазы с решеткой ГЦК.. Размер частиц g¢-фазы около 200 – 400А и зависит от длительности нагрева. Повышение температуры приводит к превращению g¢-фазы в стабильную при данных температурах фазу h-Ni3Ti. Наиболее широко используют никелевый сплав ХН77ТЮР . После закалки от 1080-1120°С сплав имеет структуру, состоящую из пересыщенного g-твердого раствора с ГЦК решеткой, и поэтому обладает небольшой прочностью и высокой пластичностью, допускающей штамповку, гибку и профилирование.. Сплав удовлетворительно сваривается. После закалки и старения при 700 °С сплав получает высокую жаропрочность (табл. 1).

|

|

|

Часто используют также сплав ХН65ВМТЮ. Этот сплав получил широкое применение как материал лопаточного аппарата стационарных газовых турбин и крепежных деталей турбин.

После двойной закалки от 1220 и 1050°С на воздухе и старения при 850°С сплав имеет высокую жаропрочность. Объясняется это большим количеством основной упрочняющей g¢-фазы , выделяющейся из твердого раствора в процессе старения. Никелевые сплавы, объемная доля g¢-фазы в которых превышает 50%, уже нельзя подвергать горячей деформации обычными способами; изделия из них получают методом точного литья.

|

|

|

Охарактеризуйте литые никелевые сплавы.

Литые никелевые сплавы (табл.2) получают при литье с обычной равноосной кристаллизацией,

направленной кристаллизацией и при выращивании монокристалла. Изготовление лопаток с направленной структурой позволяет снизить отрицательный эффект границ зерен на жаропрочность. Кристаллизация преимущественно проходит в продольном направлении лопаток, что позволяет устранить границы зерен, перпендикулярные к оси главных напряжений. Направленная кристаллизация и особенно монокристаллическая структура повышает жаропрочность, однако технология получения деталей сильно усложняется. Поэтому они применяются только в особо ответственных случаях. Литейные сплавы иногда подвергают закалке от высоких температур и старению. Применяют сплавы и без термической обработки, тогда старение протекает в процессе эксплуатации при высоких температурах.

Для повышения жаропрочности никелевых сплавов на поверхность наносят защитные покрытия различными методами (термодиффузионное алитирование, электронно- лучевое испарение, ионное осаждение и др.)

Таблица 2

Дата добавления: 2020-11-15; просмотров: 92; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!