Определение допускаемых напряжений

Г.

Общие сведения о червячных передачах. Геометрические соотношения, передаточное число. КПД. Силы, действующие в зацеплении. Материалы звеньев. Расчет передачи на контактную прочность и изгиб .

Червячная передача (или зубчато-винтовая передача) (рис. 1) — механизм для передачи вращения между валами посредством винта (червяка 1) и сопряженного с ним червячного колеса 2. Червячная передача обладает свойствами как зубчатой (червячное колесо на своем ободе несет зубчатый венец), так и винтовой (червяк имеет форму винта) передач.

Рисунок 1 - Червячные передачи: 1 — червяк; 2— червячное колесо

Геометрические оси валов при этом скрещиваются под углом 90°. Возможны и другие углы, отличные от 90°, но такие передачи встречаются редко. Ведущим элементом здесь обычно является червяк (как правило, это винт с трапецеидальной резьбой), ведомым — червячное колесо с зубьями особой формы, получаемыми в результате взаимного огибания с витками червяка. При вращении червяка вокруг своей оси его витки перемещаются вдоль образующей своей цилиндрической поверхности и приводит во вращательное движение червячное колесо. Для увеличения длины контактных линий в зацеплении с червяком зубья червячного колеса имеют дугообразную форму.

Червячные передачи относят к передачам зацеплением. Червячная передача — это зубчато-винтовая передача, движение в которой осуществляют по принципу винтовой пары, которой, как известно, присуще повышенное скольжение. Направление витков червяка и зубьев колеса одинаковое. Ведущим является червяк. Вращение определяется по типу завинчивания винта и гайки. При этом направление вращения колеса зависит от расположения червяка (верхний, нижний).

|

|

|

Различают два вида червячных передач: цилиндрические (с цилиндрическими червяками, см. рис. 1, а, в); глобоидные (с глобоидными червяками, см. рис.1, б).

По пространственному положению вала колеса:

- с горизонтальным валом червячного колеса;

- с вертикальным валом червячного колеса.

В зависимости от способов нарезания винтовой поверхности червяка различают линейчатые (винтовые поверхности могут быть образованы прямой линией) и нелинейчатые червяки.

Нарезание линейчатых червяков осуществляют прямолинейной кромкой резца на токарно-винторезных станках.Это архимедов (его обозначают ZA), конволютный (ZN) и эвольвентный червяки (ZI).

По направлению линии витка червяка:

- правые (при наблюдении с торца червяка и его вращении по часовой стрелке червяк вкручивается в пространство - уходит от наблюдателя);

- левые (при наблюдении с торца червяка и его вращении по часовой стрелке червяк выкручивается из пространства - идёт на наблюдателя);

|

|

|

По числу заходов червяка делят:

- с однозаходным червяком, имеющим один гребень, расположенный по винтовой линии, наложенной на делительный цилиндр червяка;

- с двух-, трёх-, четырёх-, многозаходным червяком, имеющим соответственно 2, 3, 4 или более одинаковых гребней расположенных по винтовой линии, наложенной на делительный цилиндр червяка.

По степени точности изготовления червячные передачи имеют 12 степеней точности.

По назначению:

- силовыес нерегулируемым взаимным расположением червяка и колеса.

- кинематические с регулируемым взаимным расположением червяка и колеса.

Материалы в червячной передаче должны составлять антифрикционную пару и иметь в сочетании низкий коэффициент трения, обладать повышенной износостойкостью и пониженной склонностью к заеданию в условиях больших скоростей скольжения при значительных нормальных силах между контактирующими поверхностями.

Для изготовления червяков применяют все три типа сталей, распространенных в машиностроении: качественные среднеуглеродистые стали; среднеуглеродистые легированные стали; мало- и среднеуглеродистые легированные стали.

|

|

|

Материалы венцов червячных колес по мере убывания антизадирных и антифрикционных свойств и рекомендуемым для применения скоростям скольжения можно условно свести к трем группам:

Группа I. Оловянные бронзы (марок БрО10Ф1, БрО10Н1Ф1 и др.), применяют при высоких скоростях скольжения (vs = 5...25 м/с). Обладают хорошими антизадирными свойствами, но имеют невысокую прочность.

Группа II . Безоловянные бронзы и латуни применяют при средних скоростях скольжения (vs до 3...5 м/с) и закрытых передачах. Чаще других применяют алюминиевую бронзу марки БрА9ЖЗЛ. Эта бронза имеет высокую механическую прочность, но обладает пониженными антизадирными свойствами, поэтому ее применяют в паре с закаленными (Н > 45 HRCэ) шлифованными и полированными червяками.

Группа Ш. Серые чугуны СЧ15, СЧ20 или ковкие чугуны КЧ15, КЧ20 применяют при малых скоростях скольжения (vs < 2...3 м/с) и в открытых передачах. Чугунный венец может отливаться за одно целое с ободом червячного колеса при отливке последнего.

Определение допускаемых напряжений

В связи с тем, что поверхностное разрушение зубьев зависит от контактных напряжений, а поломка – от напряжений изгиба, зубья червячных колес рассчитывают на прочность по контактным напряжениям изгиба.

|

|

|

Допускаемые контактные напряжения для оловянистых бронз (первой группы) при шлифованных и полированных червяках вычисляют из условия обеспечения контактной выносливости материала:

[σ]H P = σH 0 ∙С v ∙KH L ,

где σH0 – предел контактной выносливости рабочей поверхности зубьев, соответствующий числу циклов нагружения, равному 107. Обычно принимают σH0 =(0,75…0,9)σB, где sВ - предел прочности материала зубчатого венца червячного колеса.

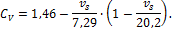

CV – коэффициент, учитывающий интенсивность изнашивания зубьев червячного колеса в зависимости от скорости скольжения vs, при vs ≤3 CV принимают равным 1,11, при vs≥8 CV принимают равным 0,8, а в интервале 3<vs<8 он может быть определен по эмпирической зависимости

или выбирают по таблице 2.

Таблица 2

| V s |

| 2 | 3 | 4 | 5 | 6 | 7 |  м/с м/с

|

| 1,33 | 1,21 | 1,11 | 1,02 | 0,95 | 0,88 | 0,83 | 0,8 |

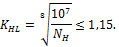

KH L - коэффициент долговечности передачи, вычисляемый по формуле

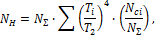

где NH  эквивалентное число циклов перемен напряжений при расчёте на контактную выносливость:

эквивалентное число циклов перемен напряжений при расчёте на контактную выносливость:

где Тi и Nci - крутящий момент, Нм и число циклов нагружения, в течение которого действует этот момент; NΣ - суммарное число циклов перемен напряжений в зубе червячного колеса:

Если по расчету циклическая долговечность передачи NH≥25∙107, то в эту зависимость следует подставить 25∙107, что дает  0,67.

0,67.

Допускаемые контактные напряжения для безоловянистых бронз (группа II) вычисляют из условия сопротивления заеданию:

(МПа)

(МПа)

Допускаемые контактные напряжения для чугуна (группа III) определяют также из условия сопротивления заеданию:

(МПа)

(МПа)

Большие значения  принимают для червяков с твердостью рабочей поверхности витков ≥ 45 HRC.

принимают для червяков с твердостью рабочей поверхности витков ≥ 45 HRC.

После выбора материалов для элементов зубчато-винтового зацепления и определения допускаемых напряжений приступают к прочностному расчету передачи. При этом допускаемые напряжения изгиба зубьев определяют на стадии проверочного расчета с учетом конкретных параметров передачи.

Эти зависимости используются при длительном сроке службы и нагрузке, близкой к постоянной.

Допускаемые напряжения при расчёте передачи на выносливость при изгибе зубьев для бронзовых червячных колёс определяют по формуле

где σF - предел изгибной выносливости материала червячного колеса. При расчёте нереверсивных передач принимают σF=0,2σВ для оловянистых бронз и σF=0,3σВ для безоловянистых бронз, при расчёте передач реверсивных σF=0,1σВ; NFE  эквивалентное число циклов перемены напряжений при расчёте на изгибную выносливость:

эквивалентное число циклов перемены напряжений при расчёте на изгибную выносливость:

Для проверки червячных передач на прочность при кратковременных перегрузках, принимают следующие предельные допускаемые напряжения:

оловянные бронзы  ;

;

бронза БрАЖ9-4  ;

;

для бронзы всех марок.

для бронзы всех марок.

Геометрические параметры червяка и червячного колеса некорригированной червячной передачи

Основные геометрические размеры венца червячного колеса определяют в среднем его сечении (рис.2).

Минимальное число зубьев z2 червячных колес во вспомогательных кинематических передачах при z1 = 1 принимают z2 = 17 , а в силовых z2= 26 – 28. Оптимальным в силовых передачах является z2= 32 – 63 , но не более 80 (Но в приводах столов бывает z2 = 200 – 300, а иногда 1000).

Высота витка h1=2,2m;

высота зуба червячного колеса h2=2,2m;

высота головки винта ha 1 = m;

высота головки зуба ha 2 = m;

высота ножки витка hf 1 =1,2 m;

высота ножки зуба колеса hf 2 =1,2 m, где 1,2 для архимедовых червяков;

расчетная толщина витка  ;

;

радиальный зазор c=0,2m.

Рисунок 2 - Геометрические параметры червячной передачи

Делительные диаметры:

червяка d1=mq;

червячного колеса d2=mz2

Диаметры вершин:

витков червяка da 1=d1+2ha 1 =qm+2m=m(q+2);

зубьев червячного колеса da 2=d2+2ha 2=m(z2+2).

Особенностью червячного колеса является то, что диаметр вершин зубьев da 2 не самый большой его диаметр. Максимальный диаметр червячного колеса daM 2 устанавливается в некоторой степени произвольно. Увеличение этого диаметра способствует увеличению площади контактной поверхности зубьев колеса, а следовательно, и снижению контактных напряжений на этой поверхности, возникающих в процессе работы передачи. Однако чрезмерное его возрастание приводит к заострению периферийных участков зуба и исключению их из передачи рабочих нагрузок вследствие повышенной гибкости. Поэтому максимальный диаметр зубьев червячного колеса daM 2 имеет ограничение сверху по соотношению

Наружный диаметр червячного колеса:

Диаметры впадин в среднем сечении:

червяка df1=d1-2hf1 = qm – 2∙1,2m = m(q–2,4).

червячного колеса df2=d2-2hf1= m(z2-2,4).

Межосевое расстояние червячной передачи a=(d1+d2)/2=0,5(q+z2)m.

ГОСТ устанавливает определенные величины межосевых расстояний a (рис.2) 50; 63, 80, 100, 125, 140, 160, 200, 250, 280, 315, 355, 400, 450, 500 мм.

С целью вписания передачи с произвольно заданным передаточным числом u в стандартное межосевое расстояние aw выполняют смещение (xm) фрезы при нарезании зубьев колеса (рис. 3):

aw = a + xm; a = 0,5m(q + z2 + 2x),

отсюда x = (a/m) – 0,5(q + z2).

Если a = aw, то x = 0 – передача без смещения. Предпочтительны положительные смещения – повышается прочность зубьев колеса.

Рекомендуют для передач с червяками:

1) ZA, ZN, ZI : –1≤x≤+1 (предпочтительно x = 0,5). При aw = const за счет смещения в пределах x =±1 можем иметь z2 = z2ГОСТ ∓2, т.е. стандартное число зубьев z2ГОСТ можем изменять в пределах двух зубьев, что позволяет варьировать u = z2 / z1, отличая его от стандартного.

2) ZT : 1,0≤x≤1,4 (предпочтительно x = 1,1…1,2).

Рисунок 3 – Червячная передача

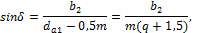

При прочностных расчетах червячной передачи возникает потребность в знании условного угла 2 𝛿 охвата витков червяка зубьями червячного колеса (рис. 2). Этот угол определяют по точкам пересечения боковых (торцовых) поверхностей червячного колеса с условной окружностью, диаметр которой равен da1-0,5m=m(q+1,5), следовательно

где b2 – ширина венца колеса.

Измеренный в плоскости осевого сечения угол 𝛂 между касательной к боковой поверхности витков червяка и нормалью к оси его вращения для архимедовых червяков является величиной постоянной и называется угол профиля. Стандартный (ГОСТ) угол профиля (α) принят α= 20°: у архимедовых червяков – в осевом сечении, у конволютных – в нормальном сечении к направлению впадины или витков, а у эвольвентных – в нормальном сечении косозубой рейки, сцепляющейся с червяком. Для червяков ZT α= 22°.

Следовательно, угол между двумя касательными к противоположным боковым поверхностям одного витка (угол заострения гребня) составляет 2𝛼 или 40°.

Конструктивные элементы передачи: длину нарезной части червяка b1, ширину венца колеса b2 и наружный диаметр колеса daM 2 определяют в зависимости от числа витков червяка z1, модуля т и числа зубьев колеса z2по соотношениям, приведенным в табл. 2.

Таблица 2. Формулы для расчета конструктивных элементов червячной передачи

| Число заходов червяка z1 | Длина нарезанной части червяка b1 | Ширина венца колеса b2 | Наружный диаметр колеса daM 2 |

| 1 |

|

|

|

| 2 |

| ||

| 4 |

|

|

|

Для сокращения номенклатуры червячных фрез (копии червяков) по ГОСТ 2144 – 93 стандартизованы параметры: u, a, m, q, z1, z2.

Дата добавления: 2020-11-15; просмотров: 181; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!