В зависимости от марки цементных растворов их составы (вода : цемент М400 : песок) могут быть следующими.

Контакты: 099-014-09-18 – Зверяка Вера Николаевна

Строительные растворы, как правило, должны приготовляться централизованно — на специальных растворосмесительных заводах и установках. Если растворы составляют на вяжущем с короткими сроками схватывания, то применяют замедлители схватывания или приготовляют сухие растворные смеси (вяжущие и заполнитель), которые затворяют водой на стойке перед укладкой.

При производстве штукатурных работ принято централизованным способом изготовлять известковый раствор, который называют растворной основой. Доставленные на стройку растворные основы перемешивают и вводят в них при этом цемент или гипс и, при необходимости, известковое молоко или воду.

На приобъектных растворосмесительных установках можно приготовлять растворы только, если требуется их небольшое количество.

Состав растворов определяет строительная лаборатория. Количество воды устанавливают в зависимости от требуемой подвижности и прочности раствора с учетом влаги, содержащейся в составляющих — заполнителе, известковом тесте. Для увеличения подвижности раствора не допускается повышать дозу цемента, а следует использовать пластификаторы в количестве, которое назначает лаборатория.

Технология приготовления растворов и оборудование должны быть такими, при которых получается раствор заданной проектом прочности (марки) и надлежащей подвижности. Раствор должен быть однородным по составу, цвету и пластичности. Требуемая точность дозировки его составляющих ± 2%.

|

|

|

Приготовление растворов вручную

Вручную можно приготовлять растворы только при очень малых объемах работ. Перемешивать составляющие раствора вручную очень трудно, причем надлежащее качество раствора не достигается.

Поэтому целесообразно привозить на объект сухие растворные смеси, приготовленные на заводских механизированных установках, и только на месте затворять их водой. Небольшие порции приготовляют в штукатурных ящиках, более крупные — на бойке или в больших ящиках.

Боек представляет собой деревянный щит из досок толщиной 40 мм, расположенных поперечно. Поверхность щита покрывают кровельным железом.

Процесс приготовления на бойке цементного раствора состоит в следующем.

Отмеренный ящиком песок высыпают на боек в виде длинной грядки посредине щита. Грядке придают корытообразную форму и засыпают требуемое количество цемента. Двое рабочих, стоя друг против друга с обеих сторон грядки, перемешивают песок с цементом штыковыми лопатами; в ходе работы они передвигаются несколько раз с одного конца грядки к другому и обратно.

|

|

|

Грядке из полученной однородной сухой смеси снова придают корытообразную форму, наливают в углубление небольшое количество воды и снова перемешивают. Далее увлажнять смесь лучше из лейки с ситом, смачивая перемешиваемый участок грядки. Таким же способом приготовляют растворы на молотой извести.

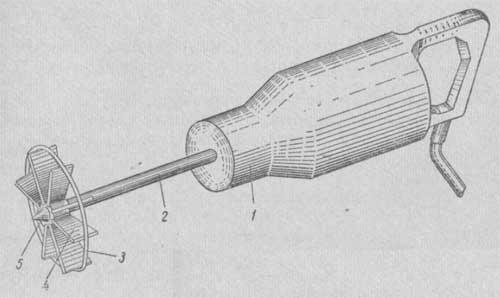

Ручная электромешалка на основе электросверлилки

Ручная электромешалка на основе электросверлилки:

1 — электросверлилка,

2 — хвостовик мешалки,

3 — кольцо жесткости,

4 — лопасти,

5 — центрирующая головка.

Для приготовления глиняных растворов и известковых растворов на гашеной извести сначала в отдельном ящике получают соответственно глиняное или известковое молоко.

Глину и известковое тесто удобно перемешивать ручной электромешалкой, которая представляет собой крыльчатку, закрепленную на удлиненном валу электросверлилки. Этой же мешалкой можно пользоваться для перемешивания готового раствора на рабочем месте.

Тема урока: Автоматизация и механизация

Растворные смеси механизированным способом приготовляют в специальных смесительных машинах-растворосмесителях. Наиболее распространены смесители периодического действия. В этих машинах составляющие раствора подаются и перемешиваются отдельными порциями, так что каждую следующую порцию загружают в перемешивающее (смесительное) устройство только после выгрузки из него готового раствора.

|

|

|

В растворосмесителях обычно имеются следующие основные части.

Смесительное устройство представляет собой металлический барабан или чашу, внутри которой вращается вал с лопастями, перемешивающими растворную смесь.

Загрузочный механизм, через который загружают отмеренные порции составляющих в смесительное устройство. В качестве загрузочного механизма чаще всего применяют скиповой подъемник в виде ковша, двигающегося по направляющим, а также ленточные и винтовые питатели.

В растворосмесителях малой производительности, в которые составляющие загружают вручную, и в стационарных растворосмесителях большой производительности, в которые материалы поступают непосредственно из дозирующих устройств, загрузочного механизма обычно нет.

В растворосмесителях малой производительности выгрузка осуществляется простым переворачиванием смесительного барабана. В растворосмесителях средней и большой производительности выгрузка происходит через специальный люк в нижней части смесительного барабана, закрытый крышкой во время загрузки материалов и их перемешивания. На больших растворосмесителях люк закрывается и открывается шиберным затвором, действующим от гидравлического привода.

|

|

|

Двигатель в растворосмесительных машинах электрический, обыкновенного типа.

Передаточный механизм преобразует быстрое вращение вала электродвигателя в более медленное вращение смесительного вала и соответствующее движение остальных частей машины. Все части машины крепятся на станине (раме). В растворосмесителях небольшой производительности рама часто соединена с ходовой частью.

В растворосмесителях средней производительности обычно имеется встроенный водомерный бачок для дозировки воды или известкового молока. Бачок устроен так, что из него можно сливать большее или меньшее количество воды, замеряемое по шкале.

Наша промышленность выпускает растворосмесители со смесительным барабаном емкостью от 80 до 1500 л.

Тема урока: Транспортировка готовых растворов

Готовые растворные смеси с заводов перевозят автосамосвалами. Дальность перевозки ограничивается 5 ... 10 км и зависит от вида раствора, состояния дороги и температуры воздуха. Причина ограничения дальности в том, что смесь при транспортировании может расслоиться или замерзнуть. Зимой кузова автомашин утепляют или устраивают обогрев отработанными газами, чтобы предохранить раствор от переохлаждения и замерзания.

Использование растворонасосов на стройках позволяет подавать растворную смесь по трубам непосредственно к месту использования.

Длительность хранения растворной смеси зависит от вида вяжущего и ограничивается сроками его схватывания. Очень долго сохраняют свои свойства известковые растворы (сутками). Цементные растворы необходимо использовать в течение 2...4 ч, гипсовые растворы с замедлителями твердения сохраняют жизнеспособность 1 ... 1,5 ч. Резкое падение марки растворов происходит при их разбавлении водой, поэтому повторное перемешивание с добавлением воды не допускается.

Тема урока: Дозировка материалов, загрузка, перемешивание приготовленного раствора

Состав технологических операций. Дозировка составляющих (вяжущего, заполнителей, воды); загрузка барабана смесителя; перемешивание смеси в растворосмесителе; выгрузка приготовленного раствора из растворосмесителя.

Механизмы, инструменты, приспособления, инвентарь. Растворосмесители вместимостью 65-80 л. Мерные ящики для песка и цемента; ведро; растворная лопата; эталонный конус; отделочный ковш, тележка на пневмоколесном ходу, строительная каска; респиратор; защитные очки.

Материалы. Цемент; мелкозернистый песок; вода. Количество материала зависит от марки приготовляемого раствора.

В зависимости от марки цементных растворов их составы (вода : цемент М400 : песок) могут быть следующими.

| Марка раствора | Состав, мас. ч. |

| 150 | 0,55:1:3 |

| 200 | 0,45:1:2,8 |

| 300 | 0,48:1:2,8 |

| 400 | 0,3:1:2 |

Примеры расхода материалов для приготовления 1 м 3 цементного раствора M 150:

1. Цемент М400 - 390 кг; песок - 1520 кг; вода - 203 л.

2. Цемент М500 - 390 кг; песок - 1575 кг; вода - 207 л.

Тема урока: Организация рабочего места и безопасность труда при приготовлении раствора

Схема организации рабочего места. В зависимости от местных условий рабочее место организуют так, чтобы необходимые материалы для приготовления раствора были рядом с растворосмесителем.

Последовательность выполнения технологических операций. Работу начинают, проверив исправность растворосмесителя и наличие необходимых материалов. Цемент и песок дозируют в мерные ящики, кратные вместимости барабана растворосмесителя.

Сначала в барабан растворосмесителя заливают дозированное количество воды, а затем засыпают заполнитель - мелкозернистый песок - и вяжущее - цемент.

Загрузив барабан, растворосмеситель включают и перемешивают компоненты в течение 6 мин до получения однородной смеси.

После перемешивания внешним осмотром проверяют однородность смеси. Пластичность приготовленного раствора контролируют эталонным конусом. После этого приступают к разгрузке и транспортированию раствора к рабочему месту. При сменных бункерах растворосмесителя лопасти поднимают вверх и раствор не выгружают, а подают к рабочему месту прямо в тачке с бункером.

Контроль качества. Приготовленный раствор не должен иметь посторонних и не перемешанных включений. Подвижность раствора, определяемая осадкой эталонного конуса (ОК), должна быть 4-6 см.

Трудовые затраты. Норма времени на приготовление 1 м3 раствора - 1,6 чел-ч; норма выработки на чел-дн - 5 м3 раствора.

Техника безопасности. К работе с растворосмесителем допускаются учащиеся, прошедшие обучение и необходимый инструктаж.

Растворосмесители с электроприводом подключают к сети только через защитно-отключающее устройство с помощью штепсельного соединения.

Работу с цементом и сухими растворными смесями выполняют в рукавицах, защитных очках и респираторе.

Дата добавления: 2020-11-15; просмотров: 76; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!