Тема: «Расчет количества ферросплавов для раскисления и легирования стали»

Министерство общего и профессионального образования Свердловской области государственное автономное профессиональное образовательное учреждение Свердловской области

«Нижнетагильский горно-металлургический колледж имени Е.А. и М.Е. Черепановых»

Специальность: 22.02.01

« Металлургия черных металлов»

Группа 60-1

ОТЧЕТ

По лабораторным работам

По МДК01.02 «Управление технологическими процессами производства стали и контроль за ними»

Проверил: Серебренникова Т.В.

Выполнил: Астрейко К.С.

|

|

|

Нижний Тагил

2017

Лабораторная работа №1

Тема: «Расчет среднего состава металлошихты»

Цель работы

1. Дать характеристику чугунам, применяемым при производстве стали в ККЦ.

2. Дать характеристику металлическому лому, применяемому при производстве стали в ККЦ.

3. Изучить паспорт плавки с производства.

4. Произвести расчет среднего состава металлошихты ККП.

Ход работы:

1. Характеристика чугунов, применяемых при производстве стали в ККЦ.

Состав чугунов, перерабатываемых на разных заводах, изменяется в широких пределах: 4,0-4,8% C; 0,1-2,6% Mn; 0,3-2,0 % Si; 0,02-0,07% S; < 0,3% Р. Однако опыт показал, что для обеспечения высоких технико-экономических показателей процесса содержание составляющих чугуна целесообразно ограничивать в определенных узких пределах.

При излишне высоком содержании кремния возрастает расход извести для ошлакования образующейся  и увеличивается количество шлака в конвертере, что ведет к росту потерь железа и теплопотерь со сливаемым шлаком; понижается также стойкость футеровки конвертера. Вместе с тем при очень низком (<0,3%) содержании кремния замедляется шлакообразование в связи с медленным растворением извести из-за слишком низкого содержания

и увеличивается количество шлака в конвертере, что ведет к росту потерь железа и теплопотерь со сливаемым шлаком; понижается также стойкость футеровки конвертера. Вместе с тем при очень низком (<0,3%) содержании кремния замедляется шлакообразование в связи с медленным растворением извести из-за слишком низкого содержания  в первичных шлаках. Положительной стороной повышенного содержания кремния является то, что возрастает количество тепла от его окисления; это позволяет увеличить расход лома.

в первичных шлаках. Положительной стороной повышенного содержания кремния является то, что возрастает количество тепла от его окисления; это позволяет увеличить расход лома.

|

|

|

Оптимальной величиной содержания марганца в чугуне в течение многих лет считали 0,7-1,1%. Стремление конвертерщиков применять чугуны со столь высоким содержанием марганца, вызвано тем, что при более низком его содержании существенно замедляется шлакообразование, поскольку в первичных шлаках будет содержаться мало оксида  , ускоряющего растворение извести. Однако большая часть марганца при конвертерной плавке окисляется и безвозвратно теряется со шлаком в виде

, ускоряющего растворение извести. Однако большая часть марганца при конвертерной плавке окисляется и безвозвратно теряется со шлаком в виде  . С учетом этого, а также того, что выплавка чугуна с повышенным (0,5-0,7 % и более) содержанием марганца требует добавки в шихту доменных печей дефицитной марганцевой руды, в последние годы выплавляют маломарганцовистые чугуны (0,5—0,1% Mn). При их переработке в кислородных конвертерах применяют ряд мер по ускорению шлакообразования.

. С учетом этого, а также того, что выплавка чугуна с повышенным (0,5-0,7 % и более) содержанием марганца требует добавки в шихту доменных печей дефицитной марганцевой руды, в последние годы выплавляют маломарганцовистые чугуны (0,5—0,1% Mn). При их переработке в кислородных конвертерах применяют ряд мер по ускорению шлакообразования.

Содержание фосфора в чугуне не должно превышать 0,2— 0,3%, поскольку при большем его содержании необходим промежуточный слив шлака во время продувки и наведение нового, что снижает производительность конвертера.

|

|

|

Содержание серы в чугунах, предназначенных для выплавки качественных сталей, не должно превышать 0,035%, а рядовых сталей - 0,05%. Такое ограничение объясняется тем, что из-за высокого содержания оксидов железа в конвертерных шлаках удаление в них серы при плавке происходит слабо; степень десульфурации не превышает 30%. На многих заводах организована внедоменная десульфурация чугуна.

Температура жидкого чугуна обычно составляет 1300— 1450 °С. Применять чугун с более низкой температурой нежелательно, так как это ведет к холодному началу продувки и замедлению шлакообразования.

2. Характеристика металлического лома, применяемого при производстве стали в ККЦ.

Стальной лом является охладителем конвертерной плавки, увеличение его расхода экономит чугун, снижая себестоимость стали. К лому, как и при прочих сталеплавильных процессах, предъявляется требование о недопустимости высокого содержания фосфора, серы, примесей цветных металлов и ржавчины. Количество меди и никеля, которые не окисляются в условиях конвертерной плавки, не должно превышать их допустимого содержания в выплавляемой стали (обычно <0,2%). Ограничивают максимальный размер кусков лома, поскольку слишком большие куски могут не успевать раствориться в металле за время продувки, а во время загрузки могут повредить футеровку конвертера. Толщина кусков лома не должна превышать 0,25—0,35 м, длина — 0,8 м; размер пакетов не должен быть более 0,7x1x2 м. Лучшим ломом считаются отходы прокатных цехов.

|

|

|

3. Изучаем паспорт плавки с производства.

4. Производим расчет среднего состава металлошихты ККП.

Химический состав полупродукта берем из паспорта плавки, сталь до раскисления берем из справочника, все заносим в таблицу №1.

Расчет ведем на 100 кг шихты.

Таблица №1 – Химический состав стали до раскисления, полупродукта.

| Материал | С | Mn | Si | S | P | Расход |

| Полупродукт | 3,47 | 0,039 | 0,028 | 0,036 | 0,063 | 100% |

| Сталь до раскисления | 0,97 | 0,043 | 0,005 | 0,027 | 0,013 | - |

В таблицу №2 заполняем состав готовой стали по марочнику стали, марку стали берем из паспорта стали.

Таблица №2 – Химический состав готовой стали, сталь 2-У.

| C | Mn | Si | P | S | Cr | Ni | Cu | Ti | Al | V |

| 0.57-0.62 | 0.65-0.90 | 0.30-0.42 | 0.030 | 0.020 | - | - | - | - | - | 0.01-0.05 |

В таблице №3 заполняем средний состав металлошихты на плавку.

Таблица №3 – Средний состав металлошихты.

| Материал | C | Mn | Si | S | P |

| Полупродукт | 3.47 | 0.039 | 0.028 | 0.036 | 0.063 |

| Средний состав шихты | 3.47 | 0.039 | 0.028 | 0.036 | 0.063 |

Так как, в паспорте плавки не применялся лом, расход полупродукта составляет 100%.

Вывод: Дали характеристики чугуна и металлического лома, применяемых при производстве стали в ККЦ. Изучили паспорт плавки с производства. Произвели расчет среднего состава металлошихты ККП по паспорту плавки с производства.

Список использованной литературы:

1. Воскобойников В.Г., Кудрин В.А., Якушев А.М. в76 Общая металлургия [Текст]: учебник для вузов / Воскобойников В.Г., Кудрин В.А., Якушев А.М. - 6-изд., перераб. и доп. - М.: ИКЦ «Академкнига», 2005 - 768 с: 253 ил. ISBN 5-94628-062-7

2. Металлургия черных металлов. Линчевский Б.В., Соболевский А.Л., Кальменев А.А.: Учебник для техникумов – 2-е изд., перераб. и доп. М.: Металлургия, 1986, 360 с.

Лабораторная работа №2

Тема: «Расчет количества ферросплавов для раскисления и легирования стали»

Цель работы

1. Дать характеристику ферросплавам, применяемым в ККП для раскисления и легирования стали.

2. Выполнить расчет количества ферросплавов для раскисления и легирования стали по своему паспорту плавки.

Ход работы:

1. Характеристика ферросплавов, применяемых в ККП для раскисления и легирования стали.

Ферросплавы - это сплавы различных элементов, такие как хром, марганец, кремний, титан и другие, совместно с железом. Свое название ферросплавы получают исходя из того, какой основной компонент входит в состав, в нем так же присутствуют и другие примеси. Подобные сплавы нашли свое значимое применение в области металлургии. В основном ферросплавы применяют для раскисления и легирования стали (например, феррохром или ферросилиций). Это придает металлам ряд полезных свойств, например износостойкость и устойчивость к большим нагрузкам, а также металлы и сплавы получают определенную, необходимую структуру и требуемые свойства. При использовании в плавке ферросплавов температурные режимы ниже (чем плавление чистого металла) и затраты энергии значительно меньше, что снижает его стоимость, чем если брать его в технически чистом виде. При этом подобные сплавы имеют показатели высокого качества.

Ферромарганец сплав железа с марганцам. Применяется, в основном, в качестве легирующей добавки. Этот сплав при добавлении в сталь повышает ее прочностные характеристики. Делает ее устойчивой к коррозии и усиливает твердость и прочность.

FeMn78: Mn – 75.0 – 82.0%; Si 6.0%; С 7.0 %; P 0.05%; S 0.02%

FeMn70: Mn – 65.0 – 75.0%; Si ≤ 6.0%; С 7.0 % P – 0.30%; S 0.02%

Ферросиликомарганец — это сплав, основные компоненты которого — кремний и марганец. Применяется в металлурги при производстве легированных сталей, придает стали устойчивость и твердость. Также этот ферросплав используют при производстве сплавов марганца.

FeSiMn: Fe 10-15%; Si > 30%; Mn > 65,0%; С 2.5%; P - 0,1%; S 0.02

Ферросилиций - сплав железа с кремнием. Применяется в качестве легирующей добавки для производства изделий с повышенной упругостью (пружины, рессоры), конструкционные и инструментальные стали.

FeSi65: Si 63 - 68%; Mn 0.4%; С 0.1%; P 0.05%; S 0.02%

Феррохром – ферросплав с повышенным содержанием хрома. Придает сталям особые свойства, увеличивая пределы прочности и текучести. Также легирующая добавка в виде феррохрома придает материалам нержавеющие свойства.

FeCr010А: Cr > 65%; С 0.1%; Si ≤ 1.5%; P 0.03%; S 0.02%

Ферромолибден – сплав железа и молибдена. Применяют при производстве высокопрочных сталей, в том числе конструкционных и инструментальных. Добавка молибдена в стали повышает вязкость и устраняет хрупкость стали. Ферромолибден добавляют в стали для получения мелкозернистой однородной структуры. Так же этот ферросплав используют при получении стали и сплавов, устойчивых к высоким температурам.

FeMo: Мо > 50 - 60%; С 0.5%; Si ≤ 0.7%; P 0.05%; S 0.1%

Ферровольфрам – сплав железа и вольфрама. Это один самых важных легирующих элементов при производстве специальных и конструкционных сталей. Придает сталям твердость, устойчивость к высоким температурам. Эти свойства особенно актуальны при производстве инструментальных сталей.

FeW70: В ≥ 70%; С 0.5%; Si ≤ 0.8%; P 0.06%; S 0.1%

Ферротитан - сплав железа и титана. Используется для легирования, дегазации и раскисления. Стали, которые содержат ферротитан, отличаются повышенными механическими свойствами. Обладают жаропрочностью, улучшенной свариваемостью стали и ее сопротивляемостью коррозии.

FeTi: Ti 65 - 75%; С 0.3%; Si ≤ 0.9%; P 0.03%; S 0.03%

Ферросиликокальций - сплав кальция, кремния и железа, активный комплексный раскислитель и дегазатор стали. Применяется как для печной, так и для внепечной обработки стали, обеспечивает при высокой степени раскисления минимальное количество и оптимальную форму неметаллических включений, улучшает прочностные свойства проката. Незаменим при непрерывной разливке стали.

FeSiCa: Ca 10 - 30%; Si ≥ 45 - 50%; С 0.3%; Al 1.5%; P 0.03%;

Ферроникель - сплав железа и никеля. Один из основных элементов, улучшающих свойства стали. Применяют для повышения прочности стали, вязкости и пластичности, жаропрочности.

FeNi: Ni 20 - 70%; С 0.030%; Si ≤ 2%; P 0.020%; S 0.020%

2. Производим расчет количества ферросплавов для раскисления и легирования стали по своему паспорту плавки.

Данные для расчета берутся из паспорта плавки, химический состав стали из марочника стали, химический состав ферросплавов из приложения №1.

Раскисление стали.

Таблица №4 – материальный баланс плавки до раскисления.

| Материал | C | Mn | Si | P | S | Fe |

| Сталь конечная | 0.60 | 0.82 | 0.36 | 0.013 | 0.0048 | 98.2 |

| Сталь перед раскислением | 0.97 | 0.043 | 0.005 | 0.013 | 0.027 | 98.9 |

| FeSi | - | 0.4 | 65 | 0.05 | 0.03 | 34.5 |

| FeMn | 7.0 | 70.1 | 1.3 | 0.05 | 0.03 | 21.5 |

| SiMn | 0.5 | 73.4 | 18.2 | 0.05 | 0.03 | 7.8 |

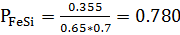

Расход ферросплава на 100 кг металлической шихты определяется по формуле:

(1)

(1)

Где a – требующееся для ввода в металл количество кремния, равное среднему содержанию Si в стали, минус остаточное содержание Si в ванне перед раскислением;

b – содержание легирующих элементов в 1 кг ферросплавов;

c – коэффициент усвоения в металле, получается путем вычитания из единицы доли угара.

кг

кг

Это количество FeSi содержит, кг.:

Si

Mn

P

S

Fe

Ʃ=0.808 кг.

Выгорает, кг.:

Si – 30%, Mn – 25%

Mn

Si

Переходит в сталь, кг.:

Si

Mn

P

S

Fe

Ʃ=0.627 кг.

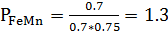

кг

кг

Это количество FeMn содержит, кг.:

Si

Mn

P

S

Fe

C

Ʃ=1.3 кг.

Выгорает, кг.:

Si – 30%, Mn – 25%, C – 30%

Mn

Si

C

Переходит в сталь, кг.:

Si

Mn

C

P

S

Fe

Ʃ=1 кг.

Так как ферросплав комплексный, считается на оба легирующих элемента.

Считаем SiMn по Si:

кг

кг

Это количество SiMn содержит, кг.:

Si

Mn

C

P

S

Fe

Ʃ=2.9 кг.

Выгорает, кг.:

Si – 30%, Mn – 3%, C – 30%

Mn

Si

C

Переходит в сталь, кг.:

Si

Mn

C

P

S

Fe

Ʃ=2.7 кг.

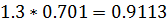

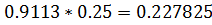

Считаем SiMn по Mn:

кг

кг

Это количество SiMn содержит, кг.:

Si

Mn

C

P

S

Fe

Ʃ=1.03 кг.

Выгорает, кг.:

Si – 30%, Mn – 3%, C – 30%

Mn

Si

C

Переходит в сталь, кг.:

Si

Mn

C

P

S

Fe

Ʃ=0.95 кг.

Вывод: Дали характеристику ферросплавам, применяемым в ККП для раскисления и легирования стали. Выполнили расчет количества ферросплавов для раскисления и легирования стали по своему паспорту плавки.

Интернет ресурс:

https://infopedia.su

Лабораторная работа №3

Дата добавления: 2020-04-25; просмотров: 1759; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!