Системы ориентации электрода по стыку при аргонодуговой сварке криволинейных поверхностей

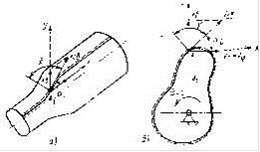

В практике сварки часто встречаются криволинейные плоские швы, например кольцевые швы некруглой формы и продольные стыки на поверхностях вращения с криволинейной образующей в вертикальной плоскости (рис. 4.1). Для сохранения заданного режима при сварке таких профилей конец электрода должен описывать эквидистантную кривую (штриховая линия) в плоскости профиля, с тем чтобы в любой точке сварки длина дуги поддерживалась постоянной. Сварочная горелка должна поворачиваться в этой плоскости относительно точки сварки для сохранения заданного угла наклона электрода р к поверхности, на которой сваривается шов. При этом стабилизируются условия подачи присадочной проволоки и защиты сварочной ванны аргоном.

Скорость горизонтального перемещения сварочного инструмента VГпри сварке продольных криволинейных поверхностей или трансверсальная скорость УФ при сварке кольцевых некруговых швов должна изменяться так, чтобы результирующая скоростьVсв, получаемая путем геометрического сложения Vг и V в или Vφи Va, в любой точке Аiсварки была постоянной и равной заданной по режиму.

Рис. 4.1 Перемещения сварочной горелки при сварке деталей с криволинейной образующей в вертикальной плоскости: а - неповоротных; б - поворотных. ω - угловая скорость поворота изделия; ρi - радиус i-ой точки контура относительно центра вращения; αi - угол, образованный направлением вектора скорости Vu или Vφ и касательной в i-ой точке свариваемого профиля.

|

|

|

Итак, при сварке указанных профилей необходимо выполнить три условия:

(4.1)

(4.1)

В общем случае соответствующие скорости должны изменяться следующим образом:

(4.2)

(4.2)

где Vв - скорость возвратно-поступательного перемещения электрода в вертикальной плоскости в i-й точке свариваемого профиля; Vсв - скорость сварки; Vг - скорость горизонтального перемещения сварочной горелки в i-й точке свариваемого профиля; Vφ - трансверсальная скорость перемещения электрода в i-й точке свариваемого замкнутого некругового контура.

Технологические исследования по аргонодуговой сварке вольфрамовым электродом криволинейных профилей из коррозионно-стойкой стали 12Х18Н9Т и алюминиевых сплавов типа АМГ и АМЦ толщиной 1 - 4 мм выявили следующие требования к системам автоматического регулирования: регулирование и автоматическое поддержание заданной длины дуги с точностью (при Vсв = 30 м/с) 0,25 - 0,3 мм; автоматическая стабилизация угла наклона электрода к изделию в любой точке сплошного профиля с точностью ±5°; регулирование и автоматическое поддержание скорости сварки по всему свариваемому профилю с точностью ±5 %.

|

|

|

Известны конструкции сварочных автоматов и головок (АСГ, АГР и др.), которые обеспечивают автоматическую стабилизацию длины дуги и тем самым копируют кривую шва. Однако при этом могут изменяться параметры Vсви β. При сварке кольцевых и прямолинейных швов, искривление которых носит случайный характер и обычно ограничено небольшими пределами, отклонения Vсви β от заданных величин малы, а их влияние на качество сварного соединения несущественно. Использовать эти автоматы для сварки поверхностей с переменной кривизной нежелательно, так как изменение скорости сварки и угла а существенно влияет на качество сварки.

Обеспечить условияVсв=constи β=const можно с помощью специальных электромеханических датчиков угла, контактирующих с поверхностью детали. Такие датчики обычно крепят к сварочной головке впереди или сбоку от электрода. Поэтому кривизна поверхности измеряется не в точке сварки, а в точке контакта датчика с деталью, что при значительной кривизне поверхности детали приводит к большим погрешностям. Кроме того, велики и размеры контактных датчиков, что также ограничивает применение их на автоматах.

Очень часто при работе автомата отказываются вообще от датчиков и всю регулировку выполняют вручную. Скорость сварки иногда регулируют и по шаблону, что целесообразно лишь при сварке большого числа однотипных деталей. Если же на одной установке необходимо сваривать небольшое число разнообразных деталей сложной формы и качество сварного соединения должно быть высоким, то при проектировании такой установки следует закладывать новые принципы построения систем автоматического регулирования перечисленных выше параметров, так как с помощью шаблонов и копирных датчиков получить сварной шов требуемого качества не удается.

|

|

|

Оригинальным в этом плане является сварочный автомат АГК-1, предназначенный для аргонодуговой сварки вольфрамовым электродом деталей из коррозионно-стойких сталей и жаропрочных сплавов током до 300 А с применением присадочной проволоки. Всем перечисленным выше требованиям он полностью удовлетворяет.

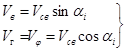

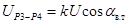

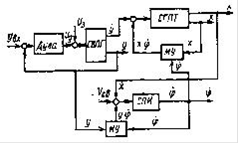

В основу конструкции" автомата положен принцип решения тригонометрических уравнений (4.2) с помощью следящей системы (рис.4.2), одним из элементов которой является синусно-косинусный вращающийся трансформатор (СКВТ) и электронная схема автоматического регулятора длины дуги (АРНД).

|

|

|

Рис. 4.2 Функциональная схема автомата АГК-1 с системой слежения за профилем детали

Система автоматического регулирования длины дуги обеспечивает постоянство последней с помощью устройства, реагирующего на изменение напряжения сварочной дуги, которое пропорционально длине дуги. Необходимое напряжение дуги U 3на сумматоре R 1, R 2 непрерывно сравнивается с действительным (сглаженным фильтром ФС) напряжением Uд. Разность напряжений усиливается усилителем У1и подается на привод вертикального перемещения сварочной горелки СГ. Двигатель М1этого привода в зависимости от поступающего сигнала через редуктор q 1поднимает или опускает СГ. Последняя движется до тех пор, пока разность напряжений не станет равной нулю.

При отработке разности напряжений системой автоматического регулирования длины дуги принудительно обеспечивается возвратно-поступательное движение электрода с определенной скоростью Vв зависящей от скорости сварки и кривизны свариваемого профиля:

(4.3)

(4.3)

Так как результирующая скорость сварки Vсв задается через задающее устройство ЗУ в виде напряжения U и при определенном режиме остается постоянной, то неизвестны только скорость горизонтального перемещения сварочной головки Vг и угол α, образованный направлением вектора Vг и касательной в данной точке профиля.

Определение этих величин в системе АГК-1 происходит следующим образом. На одну из статорных обмоток (СЗ - С4) синусно-косинусного вращающегося трансформатора СКВТ (рис.4.2) с задающего устройства ЗУ подается напряжение U, пропорциональное результирующей скоростисварки Vсв. С роторной обмотки (Р1 - Р2) снимается напряжение

(4.4)

(4.4)

где k - коэффициент пропорциональности СКВТ; U - напряжение питания статорной обмотки СЗ - С4;  - угол поворота ротора СКВТ относительно его нулевого положения.

- угол поворота ротора СКВТ относительно его нулевого положения.

Напряжение  , непрерывно сравнивается с напряжением

, непрерывно сравнивается с напряжением  - тахогенератора G , пропорциональным скорости возвратно-поступательного движения электрода V в . Разница напряжений ΔU усиливается усилителем У2 и подается к устройству, двигатель М2 которого поворачивает через редуктор q2ротор вращающегося трансформатора (и жестко связанную с ним горелку СГ) в ту или иную сторону. Следящая система придет в равновесие при

- тахогенератора G , пропорциональным скорости возвратно-поступательного движения электрода V в . Разница напряжений ΔU усиливается усилителем У2 и подается к устройству, двигатель М2 которого поворачивает через редуктор q2ротор вращающегося трансформатора (и жестко связанную с ним горелку СГ) в ту или иную сторону. Следящая система придет в равновесие при  и

и  . При этом горелка повернется на угол

. При этом горелка повернется на угол  и займет заданное исходное положение относительно детали (угол наклона β). Одновременно с косинусной обмотки (РЗ - Р4) СКВТ снимается напряжение

и займет заданное исходное положение относительно детали (угол наклона β). Одновременно с косинусной обмотки (РЗ - Р4) СКВТ снимается напряжение  , которое усиливается в У3 и используется для воспроизведения с помощью двигателя М3и редуктора q3 скорости горизонтального

, которое усиливается в У3 и используется для воспроизведения с помощью двигателя М3и редуктора q3 скорости горизонтального

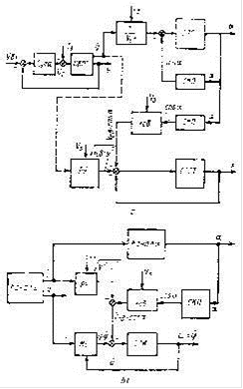

Рис. 4.3 Структурные схемы автоматической системы для деталей: а - неповоротных; 6 - поворотных; СВПГ - система вертикального перемещения горелки; РУ - решающее устройство; СПГ - система поворота горелки; СКП синусно-косинусный преобразователь; СПСТ - система перемещения сварочной тележки; М У - множительное устройство: СПИ - система поворота детали; U З , V З - соответственно заданные напряжение на дуге и скорость сварки перемещения сварочной головки по закону  .

.

В случае сварки кольцевых швов некруглой формы напряжение с косинусной обмотки СКВТ используется для воспроизведения трансверсальной скорости перемещения сварочной головки  .

.

Так как  (где

(где  - угловая скорость поворота изделия в i-ой точке профиля,

- угловая скорость поворота изделия в i-ой точке профиля,  - переменный радиус свариваемого контура детали относительно центра его вращения), то для получения

- переменный радиус свариваемого контура детали относительно центра его вращения), то для получения  скорость поворота изделия

скорость поворота изделия  должна изменяться по закону

должна изменяться по закону

(4.5)

(4.5)

Для этой цели используют специальное делительное устройство, на выходе которого получается напряжение, пропорциональное  . На вход делительного устройства поступает напряжение, пропорциональное с, которое косвенно можно измерить по вертикальному перемещению сварочной горелки, прикрепив к ней потенциометрический датчик положения, и напряжение

. На вход делительного устройства поступает напряжение, пропорциональное с, которое косвенно можно измерить по вертикальному перемещению сварочной горелки, прикрепив к ней потенциометрический датчик положения, и напряжение  , снимаемое с роторной обмотки РЗ-Р4 СКВТ.

, снимаемое с роторной обмотки РЗ-Р4 СКВТ.

В автомате АГК-1 в качестве исполнительного двигателя перемещения горелки по вертикали применен двигатель Д-25. Аналогичный двигатель используют для системы стабилизации угла наклона электрода. Скорость слежения при этом равна 20 град. /с.

Для горизонтального перемещения каретки (для обеспечения  ) используют двигатель типа СД-150, работающий в паре с электромашинным усилителем ЭМУ-250. Сигналом для возбуждения ЭМУ является напряжение, снимаемое с косинусной обмотки СКВТ, преобразованное демодулятором.

) используют двигатель типа СД-150, работающий в паре с электромашинным усилителем ЭМУ-250. Сигналом для возбуждения ЭМУ является напряжение, снимаемое с косинусной обмотки СКВТ, преобразованное демодулятором.

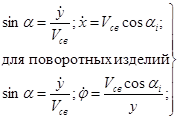

Структурные схемы автоматической системы для сварки неповоротных и поворотных деталей приведены на рис.9.3 Каждая структурная схема состоит из трех каналов: независимого у, работающего по принципу следящей системы, и зависимых α и х (или φ), которые решают уравнения:

для неповоротных изделий

(4.6)

(4.6)

где

Заданными параметрами при вычислениях считают требуемую скорость сварки  и величину

и величину  .

.

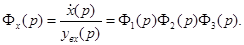

Анализ структурных схем (рис.4.3) показывает, что в реализованной таким образом системе регулирования имеется прямая связь между каналами  ,α .,

,α .,  (или

(или  ). Например, для структурной схемы, показанной на рис.4.3, а, передаточная функция относительно параметра

). Например, для структурной схемы, показанной на рис.4.3, а, передаточная функция относительно параметра  есть произведение передаточных функций всех трех каналов:

есть произведение передаточных функций всех трех каналов:

Отсюда видно, что резкие изменения кривизны соединяемого профиля приводят к большим динамическим ошибкам при определении  , а следовательно, и скорости сварки. С этой точки зрения более целесообразно решать системы (4.6), воспользовавшись условием

, а следовательно, и скорости сварки. С этой точки зрения более целесообразно решать системы (4.6), воспользовавшись условием  . В этом случае, как видно из структурных схем (на рис. 4.3, б показано штриховыми линиями), пропадает связь между каналами а и х_ (или φ и α), и дифференциальное уравнение относительно

. В этом случае, как видно из структурных схем (на рис. 4.3, б показано штриховыми линиями), пропадает связь между каналами а и х_ (или φ и α), и дифференциальное уравнение относительно  установится как минимум на два порядка ниже.

установится как минимум на два порядка ниже.

Общий недостаток рассмотренных систем состоит в том, что в процессе сварки изменяется угол наклона α. Это приводит к изменению величины и знака угла наклона сварочной ванны относительно горизонтальной плоскости, что влияет на качество соединения. Для устранения этого недостатка приходится вводить специальную программу для изменения режимов сварки. Кроме того, при увеличении угла α снижается чувствительность k дуги  , где k0 - чувствительность дуги (градиент

, где k0 - чувствительность дуги (градиент

столба дуги) при горизонтальной поверхности сварки, когда α = 0], что уменьшает точность следящей системы.

Рис. 4.4 Способ автоматической сварки поворотных деталей с горизонтальным расположением сварочной ванны

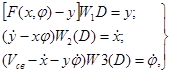

Рис. 4.5 Структурная схема по уравнениям (4.8): СГПТ - система горизонтального перемещения тележки (остальные - обозначения см. рис. 4.3)

При сварке поворотных деталей эти недостатки можно исключить, задавая системе горелка - изделие иные перемещения по сравнению с рассмотренным выше случаем.

Практический интерес представляет способ автоматической сварки, которым осуществляется стабилизация длины дуги и скорости сварки при обеспечении горизонтального положения жидкой ванночки. Пусть горелкаСГ перемещается вертикально у, тележка Т горизонтально х, а деталь И поворачивается относительно постоянной оси (рис. 4.4). С учетом горизонтальности сварочной ванны перемещения сварочной горелки и тележки характеризуются уравнениями

(4.7)

(4.7)

где F (х, φ) - уравнение вращающейся кривой.

Непрерывно фиксируя величины уи  , допускаем, по-прежнему, что каналу работает по принципу следящей системы за длиной дуги. Тогда требуемые перемещения x и φ можно получить, решая второе и третье уравнения системы (4.7). На рис.4.5 приведен пример такой автоматической системы. Исследование ее устойчивости и динамики сводится к анализу структуры:

, допускаем, по-прежнему, что каналу работает по принципу следящей системы за длиной дуги. Тогда требуемые перемещения x и φ можно получить, решая второе и третье уравнения системы (4.7). На рис.4.5 приведен пример такой автоматической системы. Исследование ее устойчивости и динамики сводится к анализу структуры:

(4.8)

(4.8)

где W1 ( D ),W2 ( D ),W3 ( D ) - передаточные функции соответствующих каналов у,  ,

,  .

.

Отметим, что структура (4.8) не единственно возможная. Может иметь место вариант, когда система слежения за напряжением дуги управляет поворотом детали, а перемещения х и уопределяют посредством использования второго и третьего уравнений (4.7).

Таким образом, для поворотных изделий более рационально создавать системы по структуре типа (4.8), обеспечивающие горизонтальное положение ванночки в течение всего процесса сварки. В этом случае для получения качественного сварного соединения нет необходимости применять программирующие устройства для регулирования одного из параметров режима сварки в функции от угла α. Кроме того, проще получается механическая часть системы, так как отпадает надобность в повороте горелки относительно точки сварки.

Дата добавления: 2020-04-25; просмотров: 124; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!