Средний радиус частиц и объёмная доля дисперсной фазы

Средний радиус частиц задаётся как:  (26)

(26)

где VD - объёмная доля частиц дисперсной фазы при любом р. Изменение объёмной доли с изменением р определяется как:

(27)

(27)

где Р — концентрация дисперсных частиц в единице объёма.

Количество дисперсной фазы возрастает в результате зародышеобразования и роста частиц. Состав выделившейся фазы при любом р равен ф2N, при обоих процессах (см. рис. 5 и 6).

Составы дисперсной и непрерывной фаз

Хотя мгновенный состав разделяющихся фаз равен ф2N, при оценке средней концентрации каучука в дисперсной фазе, необходимо учитывать изменение ф2N в процессе разделения фаз:

(28)

(28)

Концентрация каучука в непрерывной фазе может быть получена из уравнения:

(29)

(29)

Тогда:

(30)

(30)

Результаты и их обсуждение

Дифференциальные уравнения 21, 23 и 27 были решены методом Рунге-Кутта четвёртого порядка. Единственным подгоночным параметром модели был выбран коэффициент F' = 1011 см-3K-1s-1 в уравнении 21, чтобы соответствовать порядку величин концентрации частиц, полученных экспериментально. Поверхностное натяжение σ варьировали от 4х10-4 до 2х10-2 Н/м, но при этом заметного эффекта не наблюдали.

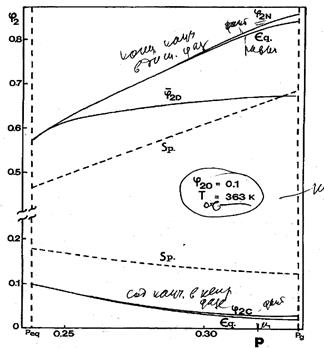

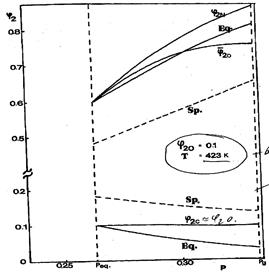

Рисунки 8 и 9 иллюстрируют изменение объёмной доли каучука в дисперсной и непрерывной фазах при двух температурах в процессе отверждения до гелеобразования. При низкой температуре (Т = 363 К), мгновенные ф2С - ф2N и равновесные (Eg) концентрации каучука в дисперсной и непрерывной фазах практически не отличаются. Это свидетельствует, что скорость разделения фаз значительно выше, чем скорость полимеризации. С другой стороны, изменение средней концентрации каучука в дисперсной фазе (ф2D), показывает, что большая часть фазового разделения происходит задолго до желатинизации, что согласуется с экспериментальными результатами. При высокой температуре отверждения (Т = 423 К), мгновенные концентрации каучука в дисперсной и непрерывной фазах отличаются от равновесных значений, т. е. скорость полимеризации превышает скорость разделения фаз, и система оказывается в метастабильной области. При этом разделение фаз не достигает систему в равновесное состояние из-за высокой скорости полимеризации. Спинодальная кривая также не достигается из-за термодинамических ограничений (см. рисунок 2). Примечательно, что концентрация каучука в непрерывной фазе ф2С резко отличается от равновесной и остаётся очень близкой к его концентрации в исходном растворе ф2o. Это свидетельствует о том, что объёмная доля дисперсной фазы должны быть пренебрежимо малой.

|

|

|

Результаты показывают, что создание спинодальное расслоение в модифицированной каучуком эпоксидной смоле не является труднодостижимым. Из рисунков 2, 4, 8 и 9 следует, что для этого необходимы: высокая начальная концентрация каучука (близкое к критическому значению ф20), низкая температура отверждения (термодинамическое требование), и высокие скорость реакции (кинетическая условие).

|

|

|

Рис. 8. Изменение доли каучука в дисперсной и непрерывной фазах в зависимости от степени конверсии ( при низких температурах отверждения).

Рис. 9. Изменение доли каучука в дисперсной и непрерывной фазах в зависимости от степени конверсии (при высоких температурах отверждения).

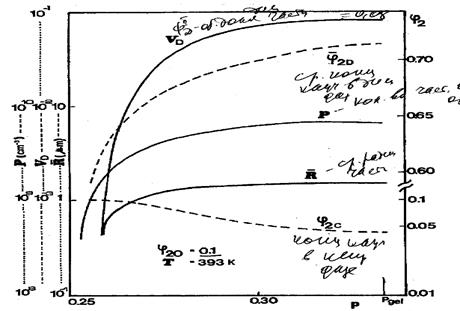

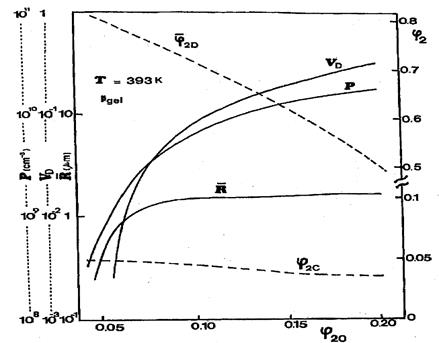

На рисунке 10 показано изменение различных параметров, характеризующих морфологию исходной системы с концентрацией каучука ф20 = 0,1 при средней температуре отверждения, от степени конверсии до pgel . Средний радиус частиц при р = рgel R равен 1,5 мкм, что достигается задолго до гелеобразования. Эта величина лежит в диапазоне имеющихся в литературе экспериментальных результатов [27]. Объёмная доля дисперсной фазы VD достигает при этом предельного значения, равного 0,08. Эта фаза включает в себя чуть больше половины каучука, изначально добавленного в композицию. Одной из возможностей увеличения её доли является использование отверждающихся композиций, у которых гель образуется при высокой степени конверсии, например эпоксидно-диаминной системы, у которой pgel близко к 0,58.

|

|

|

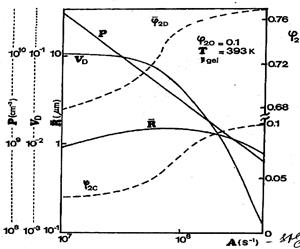

Влияние температуры отверждения на результирующую морфологию при pgel показано на рисунке 11. Концентрация дисперсных частиц непрерывно уменьшается с повышением температуры отверждения, так как скорость полимеризации при этом растёт быстрее, чем скорость образования зародышей (в уравнении 19, энергия активации реакции отверждения Е больше суммы энергии активации диффузии, образования флуктуаций концентрации и зародышеобразования Eη + EF + ∆GC ). Скорость слияния частиц не имеет особого значения по сравнению с скоростью зарождения, и EF и ∆GC имеют очень малые значения.

Рис. 10. Эволюция различных параметров, характеризующих морфологию, как функцию степени конверсии (средние температуры отверждения) для эпоксидно-каучуковой композиции с ф20 (ф2D — средняя концентрация каучука в частицах дисперсной фазы, ф2C — концентрация каучука в непрерывной фазе, Р — концентрация частиц в единице объёма, VD — объёмная доля частиц дисперсной фазы, R — средний радиус частиц).

|

|

|

Рис. 11. Предельные значения различных параметров, характеризующих морфологию как функцию температуры отверждения (ф2D — средняя концентрация каучука в частицах дисперсной фазы, ф2C — концентрация каучука в непрерывной фазе, Р — концентрация частиц в единице объёма, VD — объёмная доля частиц дисперсной фазы, R — средний радиус частиц).

При этом объёмная доля дисперсной фазы VD, практически не зависит от температуры при низких температурах, так как она лимитируется только бинодалью и гелеобразованием, т.е. термодинамическими ограничениями. Однако при высоких температурах отверждения, VD резко падает из-за высокой скорости полимеризации, т. е. из-за кинетических ограничений. Как следствие, средний радиус дисперсных частиц R, который зависит от соотношения VD/P проходит через максимум, при увеличении температуры отверждения. Этот результат согласуется с экспериментальными наблюдениями [2]. Все эти тенденции проявляются вследствие того, что для исследованной системы Е > Eη. В отверждающихся композициях, для которых Eη > E, при увеличении температуры отверждения, должны проявляться противоположные эффекты.

Увеличение скорости полимеризации при постоянной температуре за счёт добавления катализатора даёт тот же эффект, что и увеличение температуры отверждения (рис. 12), так как оба фактора увеличивают скорость полимеризации по отношению к скорости фазового разделения.

Рис. 12. Предельные значения различных параметров, характеризующих морфологию отверждённых при температуре 393 К композиций, как функцию константы скорости отверждения.

Наконец, увеличение начальной доли каучука в композиции приводит к значительному увеличению объёмной доли дисперсной фазы и концентрации дисперсных частиц (рис. 13).

Рис. 13. Предельные значения различных параметров, характеризующих морфологию отверждённых при температуре 393 К композиций, как функцию начальной концентрации каучука.

Эти наблюдения согласуются с экспериментальными результатами. Однако, при этом средняя концентрация каучука в дисперсной фазе, ф2p, значительно уменьшается. Оба эффекта обуславливаются тем, что при увеличении ф2о бинодаль достигается при более низкой степени конверсии (см. рис. 4). Такие существенные изменения в составе диспесных частиц могут резко влиять на изменение ударной вязкости отверждённой эпоксидно-каучуковой композиции.

Выводы

Смоделирован процесс разделения фаз при полимеризации отверждающихся олигомер-олигомерных композиций с помощью простых термодинамических, кинетических и статистических соотношений, а также связанных с ними материальных уравнений. Модель может быть адаптирована к различным составам таких композиций и условий отверждения.

Для модифицированных небольшим количеством каучука эпоксидных смол, отверждаемых в изотермических условиях, модель предсказывает следующие тенденции:

- Разделение фаз наиболее вероятно, протекает по классическому механизму зарождения — роста частиц, а не через спинодальное расслоение. Для спинодального расслоения потребуется композиция с высокой первоначальной концентрацией каучука, низкие температуры отверждения и высокие скорости реакции.

- Влияние температуры отверждения на разделение фаз сильно зависит от разности энергий активации химической реакции и вязкости (диффузии) (Е - Eη). Если эта разница велика (обычая ситуация), то при высоких температурах отверждения обусловлено значительное снижение концентрации частиц дисперсной фазы, максимум их среднего радиуса, и значительное снижение объёмной доли дисперсной фазы. Эти эффекты проявляются точно так же, когда скорость полимеризации увеличивается при постоянной температуре отверждения. В обоих случаях это объясняется увеличением скорости полимеризации по отношению к скорости фазового разделения.

- Увеличение первоначальной доли каучука ф2o приводит к значительному увеличению объёмной доли и кличества частиц дисперсной фазы в единице объёма. Однако, при этом объёмная доля каучука в дисперсных доменах значительно падает. Если ф2о превышает критическое значение, то происходит инверсия фаз.

Большинство из этих тенденций согласуются с экспериментальными наблюдениями [1,2,7,9].

Дата добавления: 2020-04-25; просмотров: 233; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!