Прибор и измерение геометрических параметров резцов

Лабораторная работа №1

КЛАССИФИКАЦИЯ И ОПРЕДЕЛЕНИЕ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ РЕЖУЩЕЙ ЧАСТИ ТОКАРНЫХ РЕЗЦОВ

Цель работы – изучение классификации и геометрии токарных резцов и прибора для измерения углов.

Общие сведения

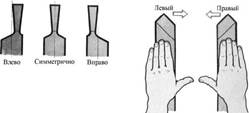

При обработке заготовок на токарных станках используют резцы, которые классифицируются по нескольким признакам (рис. 1):

| 1 | 3 | |

| 2 | ||

| 4 | 5 | 6 | 7 | ||||

| 12.2 | |||||||

| 8 | 9 | 12.1 | 13 | ||||

| 11 | |||||||

| 10 | 14 | ||||||

17

15

16

18

Рис. 1. Типы токарных резцов.

- по конструкции режущей части – цельные (рис. 1.1), с припаянной пластинкой из твёрдого сплава (рис. 1.2.), с механическим креплением режущей пластинки (рис. 1.3);

- по форме головки резца – прямые (рис. 1.4), отогнутые (рис. 1.5.), оттянутые

(рис. 1.6.);

- по направлению подачи (рис. 1.7) – правые, левые;

- по виду выполняемой работы – проходные для обтачивания гладких

цилиндрических и конических поверхностей (рис. 1.8; 1.9; 1.10), подрезные для обтачивания плоских торцовых поверхностей (рис. 1.11), расточные для растачивания сквозных (рис. 1.12.1) и глухих (рис. 1.12.2) отверстий, отрезные для разрезания заготовок на части и для протачивания кольцевых канавок (рис. 1.6), галтельные для обтачивания переходных поверхностей между ступенями валов по радиусам (рис. 1.13), резьбовые наружные (рис. 1.14) и внутренние (рис. 1.15) , фасонные для обтачивания фасонных поверхностей (рис. 1.16);

|

|

|

- по роду режущего материала – из быстрорежущей стали, с пластинками из твёрдого сплава, с пластинками из минералокерамики, с кристаллами алмазов и эльбора

(рис. 1.17).

В настоящее время в промышленности находят широкое применение резцы с многогранными неперетачиваемыми пластинками твёрдого сплава (рис. 1.18)

Части, элементы и геометрия токарного проходного резца

Токарный проходный резец состоит из двух частей (рис. 1.1): режущей части (головки) и державки (стержня).

Рис. 2. Элементы режущей части прямого проходного резца.

Режущая часть резца (рис. 2) имеет следующие элементы: переднюю поверхность, по которой сходит стружка; главную заднюю поверхность, обращённую к поверхности резания на заготовке; вспомогательную заднюю поверхность, обращённую к обработанной поверхности заготовки; главное режущее лезвие (кромку), которым является линия пересечения передней и главной задней поверхностей; вспомогательной режущее лезвие (кромку), которым является линия пересечения передней и вспомогательной задней поверхностей; вершину резца, которой является точка пересечения главного и вспомогательного режущих лезвий.

|

|

|

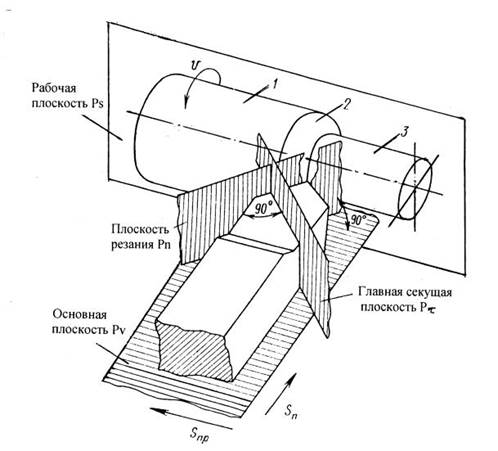

Чтобы резец мог осуществлять работу резания, его поверхности затачивают под определёнными углами (рис. 4). Для определения величины углов резца (рис.3) вводят две координатные плоскости (основную и плоскость резания) и две секущие плоскости (главную и вспомогательную). Вспомогательная секущая плоскость условно не показана.

Основной плоскостью называется плоскость, параллельная направлениям продольной и поперечной подач.

Плоскостью резания называется плоскость, проходящая касательно к поверхности резания через главное режущее лезвие резца.

Главной секущей плоскостью называется плоскость, проходящая через произвольную точку главного режущего лезвия перпендикулярно к проекции главного режущего лезвия на основную плоскость.

Рис. 3. Координатные и секущие плоскости.

|

|

|

Рис. 4. Геометрические параметры режущей части прямого проходного резца.

Вспомогательной секущей плоскостью называется плоскость, проходящая через произвольную точку вспомогательного режущего лезвия перпендикулярно к проекции вспомогательного режущего лезвия на основную плоскость.

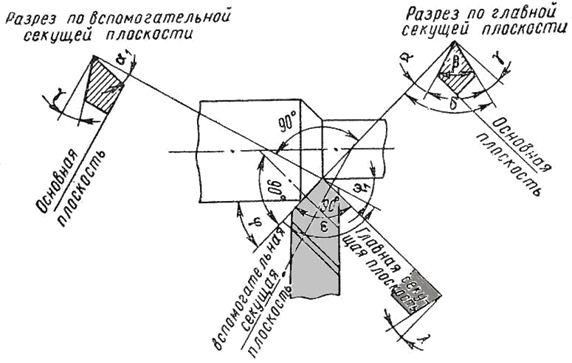

В главной секущей плоскость измеряют передний угол γ и главный задний угол α.

Во вспомогательной секущей плоскость измеряют вспомогательный задний угол

α1.

Передним углом γ называется угол между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания, проведённой через главное режущее лезвие резца.

Главным задним углом α называется угол между передней и главной задней поверхностями резца.

Вспомогательным задним углом α1, называется угол между передней и вспомогательной задней поверхностями резца.

Углом заострения β называется угол между передней и главной задней поверхностями резца.

Углом резания δ называется угол между передней поверхностью резца и плоскостью резания.

Между углами существуют следующие зависимости: α+β+γ=90о ; α+β=δ; β=90о-

|

|

|

(α+γ).

Углы α, β, γ выбирают так, чтобы уменьшить до возможных пределов сопротивление металла резанию, но вместе с тем необходимо обеспечить достаточную прочность резца.

Абсолютная величина углов γ, α, α1 влияет на шероховатость обработанной поверхности, величину силы резания и т.д.

Кроме рассмотренных углов различают у резца углы в плане. Главный и вспомогательный углы а плане ψ и ψ1 измеряют между направлениям подачи и проекцией главного или вспомогательного режущих лезвий на основную плоскость. Угол при вершине резца ε в плане – угол между проекциями режущих лезвий (главного и вспомогательного) на основную плоскость.

Угол наклона главного режущего лезвия λ (угол между главным режущим лезвием и линией, проходящей через вершину резца параллельно основной плоскости) измеряется в плоскости, проходящей через главное режущее лезвие перпендикулярно к основной плоскости. Угол λ влияет на направление схода стружки (рис. 5).

Рис. 5. Угол наклона главного режущего лезвия.

Прибор и измерение геометрических параметров резцов

Сечение тела резца измеряют штангенциркулем или измерительной линейкой, а углы резца – универсальным и настольным угломерами. Самым распространённым угломером является универсальный угломер ЛМТ, который предназначен для измерения основных углов резца 2 – переднего γ, главного заднего α, вспомогательного заднего α1, главного и вспомогательного в плане ψ и ψ1, наклона главного режущего лезвия λ. Универсальный угломер (рис. 6) состоит из плиты 1, вертикальной стойки 6, на которой перемещается устройство, состоящее из блока 11, трёх шкал с измерительными ножами. Шкальное устройство устанавливается и перемещается на стойке 6 по шпоночному пазу и при необходимости (после ослабления фиксатора 12) может поворачиваться вокруг оси стойки и устанавливаться в любом положении по высоте. Измерительные ножи шкальных устройств снабжены винтами (14), позволяющими фиксировать требуемое положение.

Верхняя плоскость плиты угломера снабжена направляющей линейкой 15. На рис. 6 иллюстрируются способы измерения углов токарного проходного правого резца с отогнутой головкой.

Для измерения переднего угла γ измерительный нож 3 шкалы 4 настраивается перпендикулярно главному режущему лезвию резца и прижимается до соприкосновения с передней поверхностью резца. Совмещение измерительного ножа с гранью резца должно

быть плотным без просвета. При этом указатель 5 измерительного ножа показывает значение γ.

Рис. 6. Универсальный угломер ЛМТ: а- измерение углов γ, α, α1, λ; δ – измерение углов ψ и ψ1.

Измерение задних углов α и α1 производится с помощью измерительного ножа 10, который плотно прижимается к главной или вспомогательной задним поверхностям резца. Определение значения угла производится аналогично переднему.

Для измерения главного ψ и вспомогательного ψ1 углов в плане резец устанавливается на плите 1 до соприкосновения с направляющей линейкой 15, а шкальное устройство поворачивается на стойке в требуемое положение до соприкосновения измерительного ножа 13 в первом случае с главным, а во втором со вспомогательным режущим лезвием. Отсчёт значений углов производится с помощью указателя 8 на шкале

9. После измерения главного и вспомогательного углов в плане ψ и ψ1 можно определить угол при вершине ε по следующей зависимости:

ε = 180оС-(ψ + ψ1).

Для измерения угла наклона главного режущего лезвия λ шкала 4 поворачивается на стойке в требуемое положение до соприкосновения с вершиной резца. При повороте измерительного ножа 3 до соприкосновения с главным режущим лезвием указатель 5 фиксирует значение угла λ.

После измерения вышеуказанных углов значения остальных углов подсчитывают по формулам:

| при γ>0о | о | о | ||

| δ=90 -γ, | β=90 -(α+γ) | |||

| при γ˂0о | о+ | γ, | о | |

| δ=90 | β=90 -α+γ | |||

| при γ=0о | о | о | ||

| δ=90 . | β=90 -α. | |||

Приборы и инструменты: штангенциркуль (0+160мм); угломер универсальный ЛМТ; комплект токарных резцов.

Порядок выполнения работы

4.1. Изучить классификацию и геометрические параметры режущей части токарных резцов по методическому пособию.

4.2. Изучить способы измерения геометрии режущей части токарного резца и измерительный прибор.

4.3. По заданию преподавателя или учебного мастера произвести классификацию 2-3 резцов и определить геометрические параметры их режущей части. Полученные данные занести в таблицу.

| Тип | Матери | Сече- | Конст- | Фор-ма | Напра | Углы резцов, град | |||||||||

| рез-ца | ал | ние | рукция | го-ловки | в- | главные | в плане | вспомог | накло | ||||||

| режуще | дер- | режуще | ление | а- | на | ||||||||||

| й части | жав- | й части | подач | Ψ | тельны | режу- | |||||||||

| ки | и | α | γ | β | δ | ψ | ε | й | щего | ||||||

| 1 | |||||||||||||||

| задний | лезви | ||||||||||||||

| угол α1 | я λ | ||||||||||||||

Содержание отчёта

5.1. Классификация резцов.

5.2. Части и элементы режущей части токарного резца.

5.3. Координатные и секущие плоскости.

5.4. Геометрические параметры режущей части токарного резца.

5.5. Таблица классификации и геометрических параметров заданных резцов.

5.6. Эскизы заданных резцов с углами в плане.

Контрольные вопросы.

6.1. Что такое основные и секущие плоскости?

6.2. Какие углы резцов измеряются с помощью универсального угломера ЛМТ?

6.3. Какие углы определяются расчётом?

6.4. Как измерить углы резца в плане?

6.6. Как называются углы α, α1, β, γ, δ, ψ, ψ1, ε, λ?

Дата добавления: 2020-04-25; просмотров: 556; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!