Wastewater treatment of textile production

Figure X. Технологическая схема регенерации сточных вод Московской тонкосуконной фабрики

Сточные воды тонкосуконных предприятий образуются на всех стадиях производства, но наиболее опасными являются стоки, образующиеся в красильном цехе. Также очень опасными являются стоки, содержащие ПАВ после цехов мокрой отделки и полоскания. Все сточные воды производства направляются в канализационные коллекторы.

По объему потребления природной воды и сбросу сточных вод одно из ведущих мест занимают красильные и отделочные производства предприятий текстильной промышленности. Удельный расход природной воды, а соответственно сточных вод, в этих производствах составляет 70 – 400 м3 на тонну продукции. Поэтому стала актуальной задача разработки технологии, обеспечивающей возврат очищенных сточных вод в производство. Такая технология была реализована на Московской тонкосуконной фабрике им. П. Алексеева (Fig.X).

Membrane processes in regeneration of the technical detergents solutions

В последнее время в ряде отраслей промышленности, в частности, в машиностроении и в приборостроении, для межоперационных промывок и обезжиривания поверхностей деталей стали широко применяться технические моющие средства (ТМС) на основе водных растворов поверхностно-активных веществ. Основной причиной замены использовавшихся ранее ТМС на основе органических растворителей явилось обеспечение требований пожарной безопасности.

|

|

|

Для обеспечения высоких требований к чистоте обрабатываемых поверхностей, в состав ТМС на основе водных растворов ПАВ включают различные органические и неорганические добавки с целью пассивации поверхностей деталей для предотвращения коррозии последних.

В результате применения водных растворов ТМС на основе ПАВ остро встала проблема очистки или утилизации использованных ТМС. В целях повышения качества отмывки поверхностей деталей в приборо- и машиностроении широко используются специальные ультразвуковые моечные ванны с акустическими излучателями. Из-за воздействия ультразвуковых волн частотой 16 – 18 кГц отработанные водные растворы ТМС представляют собой устойчивые микроэмульсии технических масел и микродисперсии загрязнений, отмытых с поверхности деталей. В результате ультразвукового воздействия, контакта с металлами и воздухом, влияния температуры и других факторов в водных растворах ТМС имеет место интенсивное окисление ПАВ. В моющих растворах накапливаются асфальто-смолянистые соединения, частицы углерода, органические кислоты, соли металлов, а также частицы песка, металлическая пыль и стружка, волокнистые и обтирочные материалы. Основным недостатком используемых при очистке загрязненных ТМС традиционных методов – отстаивания, коагуляции, ионного обмена и др. является наличие в очищенной этими методами воде ПАВ с концентрацией около 10 – 20 мг/л и технических масел в виде устойчивых эмульсий. Дальнейшая биологическая очистка таких вод невозможна из-за отравления микроорганизмов, содержащихся в активном иле.

|

|

|

При попадании сточных вод с концентрацией ПАВ 0,3 – 0,4 мг/л в естественные водоемы вода приобретает горький вкус и мыльный или керосиновый запах. Поверхностно-активные вещества замедляют процессы самоочищения природных вод, а также развитие водных и растительных организмов.

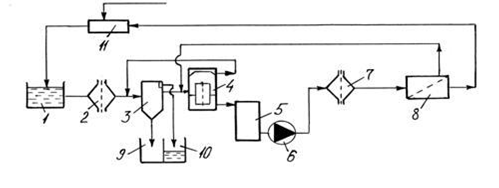

1 – Емкость для промывки и обезжиривания деталей – ультразвуковая ванна; 2 – фильтр грубой очистки; 3 – отстойник; 4 – электрофлотатор; 5 –промежуточная емкость; 6 –насос; 7 – микрофильтр; 8 – ультрафильтрационный мембранный аппарат; 9, 10 – приемники шлама и нефтепродуктов соответственно; 11 - смеситель

Figure X – Technological scheme of membrane treatment of water solutions of the technical detergents

Данная технологическая схема решает два основных вопроса:

- структурная организация методов очистки;

- организация рециклов.

Первые два этапа стадии предварительной очистки отработанных ТМС очевидны – это фильтр грубой очистки 2, предназначенный для удаления металлической стружки, частиц абразивных материалов и других крупных частиц, и отстойник 3. В отстойнике под действием гравитации осаждаются частицы с размером более 10 мкм, а также отделяются сравнительно крупные капли технических масел и других нефтепродуктов. Выходящий из отстойника частично осветленный раствор ТМС представляет собой смесь устойчивых микроэмульсий и микродисперсий, образованных в промывной ванне в результате акустического (ультразвукового) воздействия.

|

|

|

На основании проведенных исследований была предложена принципиальная частично замкнутая технологическая схема регенерации отработанных моющих растворов ТМС. После стадии ультрафильтрации пермеат подается в смеситель 11 Fig.X, в котором осуществляется корректировка ингредиентов моющих растворов, а отходы в виде шлама и нефтепродуктов собираются в приемник 9 и 10, соответственно.

Дата добавления: 2020-04-25; просмотров: 246; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!