Выбор типоразмера трубчатой печи

Цель: подобрать печь, удовлетворяющую исходным данным и рассчитанным ранее параметрам, и ознакомиться с ее характеристиками и конструкцией.

Выбор типоразмера трубчатой печи осуществляем по каталогу [4] в зависимости от ее назначения, теплопроизводительности и вида используемого топлива.

В нашем случае назначение печи – нагрев и частичное испарение нефти, теплопроизводительность Qт составляет 36,44 МВт, а топливом является мазут. Исходя из этих условий, выбираем трубчатую печь на комбинированном топливе (мазут + газ) СКГ1  .

.

Таблица 2. Техническая характеристика печи СКГ1  .

.

| Показатель | Значение |

| Радиантные трубы: поверхность нагрева, м2 рабочая длина, м | 730 18 |

| Количество средних секций n | 7 |

| Теплопроизводительность , МВт (Гкал/ч) | 39,5 (34,1) |

| Допускаемая теплонапряженность радиантных труб, кВт/м2 (Мкал/м2×ч) | 40,6 (35) |

| Габаритные размеры (с площадками для обслуживания), м: длина L ширина высота | 24,44 6 22 |

| Масса, т: металла печи (без змеевика) футеровки | 113,8 197 |

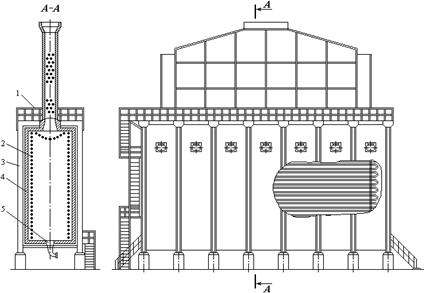

Печи типа СКГ1 – это печи свободного вертикальнофакельного сжигания топлива, коробчатая, с горизонтальным расположением труб змеевика в одной камере радиации. Горелки типа ГГМ-5 или ГП расположены в один ряд в поду печи. На каждой боковой стороне камеры радиации установлены однорядные настенные трубные экраны, которые облучаются рядом вертикальных факелов. Трубный экран может быть однорядным и двухрядным настенным.

|

|

|

Так как в печи сжигается комбинированное топливо, на печи предусмотрен газосборник, через который газы сгорания отводятся в отдельно стоящую дымовую трубу.

Обслуживание горелок производится с одной стороны печи, благодаря чему на общем фундаменте можно установить рядом две однокамерные печи, соединенные лестничной площадкой, и таким образом образовать как бы двухкамерную печь.

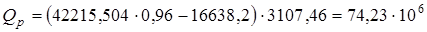

Конструкция печи типа СКГ1 показана на рисунке 2.

1 – лестничные площадки; 2 – змеевик;

3 – каркас;

4 – футеровка;

5 – горелки.

Рисунок 2. Трубчатая печь типа СКГ1

Вывод: при выборе типоразмера печи учитывалось условие наибольшего приближения, т.е. из всех типоразмеров с теплопроизводительностью, большей расчетной, выбирали тот, у которого она минимальна (с небольшим запасом).

Упрощенный расчет камеры радиации

Цель этого этапа расчета: определение температуры продуктов сгорания, покидающих топку, и фактической теплонапряженности поверхности радиантных труб.

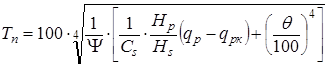

Температуру продуктов сгорания, покидающих топку, находим методом последовательного приближения (метод итераций), используя уравнение:

|

|

|

,

,

где qр и qрк – теплонапряженность поверхности радиантных труб (фактическая) и приходящаяся на долю свободной конвекции, ккал/м2×ч;

Hр – поверхность нагрева радиантных труб, м2 (см. табл.2);

Hр /Hs – отношение поверхностей, зависящее от типа печи, от вида и способа сжигания топлива; принимаем Hр /Hs = 3,05 [2, с.17];

q – средняя температура наружной стенки радиантных труб, К;

Y – коэффициент, для топок со свободным факелом Y = 1,2 [2, с.42];

Сs = 4,96 ккал/м2×ч×К – коэффициент лучеиспускания абсолютно черного тела.

Суть расчета методом итераций заключается в том, что мы задаемся температурой продуктов сгорания Тп, которая находится в пределах 1000¸1200 К, и при этой температуре определяем все параметры, входящие в уравнение для расчета Тп. Далее по этому уравнению вычисляется Тп и сравнивается полученное значение с ранее принятым. Если они не совпадают, то расчет возобновляется с принятием Тп, равной рассчитанной в предыдущей итерации. Расчет продолжается до тех пор, пока заданное и рассчитанное значения Тп не совпадут с достаточной точностью.

Для первой итерации принимаем Тп = 1000 К.

Средние массовые теплоемкости газов при данной температуре, кДж/кг×К:

|

|

|

;

;  ;

;

;

;  ;

;  .

.

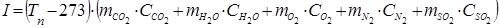

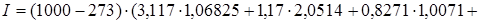

Теплосодержание продуктов сгорания при температуре Тп = 1000 К:

;

;

кДж/кг.

кДж/кг.

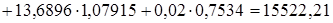

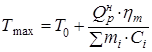

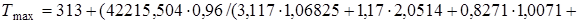

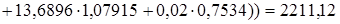

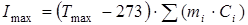

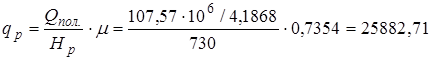

Максимальная температура продуктов сгорания определяется по формуле:

,

,

где Т0 – приведенная температура продуктов сгорания; Т0 = 313 К;

hт = 0,96 – к.п.д. топки;

К.

К.

Средние массовые теплоемкости газов при температуре Тmax, кДж/кг×К:

;

;  ;

;

;

;  ;

;  .

.

Теплосодержание продуктов сгорания при температуре Тmах:

;

;

кДж/кг.

кДж/кг.

Теплосодержание продуктов сгорания при температуре Тух.:

кДж/кг.

кДж/кг.

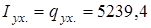

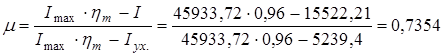

Коэффициент прямой отдачи:

.

.

Фактическая теплонапряженность поверхности радиантных труб:

ккал/м2×ч.

ккал/м2×ч.

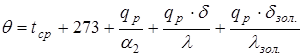

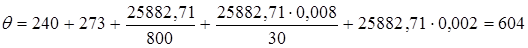

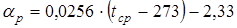

Температура наружной стенки экрана вычисляется по формуле:

,

,

где a 2 = 600¸1000 ккал/м2×ч×К – коэффициент теплоотдачи от стенки к нагреваемому продукту; принимаем a 2 = 800 ккал/м2×ч×К;

d – толщина стенки трубы, d = 0,008 м (2, табл.5);

l = 30 ккал/м×ч×К – коэффициент теплопроводности стенки трубы;

dзол. /l зол. – отношение толщины к коэффициенту теплопроводности зольных отложений; для жидких топлив dзол. /l зол. = 0,002 м2×ч×К/ккал (2, с.43);

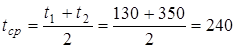

0С – средняя температура нагреваемого продукта;

0С – средняя температура нагреваемого продукта;

К.

К.

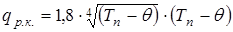

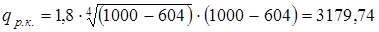

Теплонапряженность поверхности радиантных труб, приходящаяся на долю свободной конвекции:

|

|

|

;

;

ккал/м2×ч.

ккал/м2×ч.

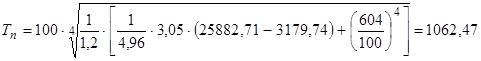

Итак, температура продуктов сгорания, покидающих топку:

К.

К.

Как видим, рассчитанная Тп не совпадает со значением, принятым в начале расчета, следовательно расчет повторяем, принимая Тп = 1062,47 К.

Результаты расчетов представлены в виде таблицы 3.

Таблица 3 – Результаты расчета теплового баланса

| № итерации | I,

| Тmах, К | Imax,

| m |  , ,

| q, К |  , ,

| Тп, К |

| 2 | 16978,0 | 2197,5 | 45574,6 | 0,6952 | 24467,9 | 599,1 | 3870,3 | 1038,43 |

| 3 | 16415,4 | 2202,7 | 45712,2 | 0,7108 | 25016,9 | 601,0 | 3601,1 | 1046,12 |

| 4 | 16638,2 | 2200,7 | 45658,0 | 0,7046 | 24798,7 | 600,2 | 3707,5 | 1045,81 |

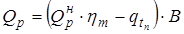

Рассчитываем количество тепла, переданное продукту в камере радиации:

;

;

кДж/ч.

кДж/ч.

I – сырье (ввод);

II – сырье (выход);

III – продукты сгорания топлива;

IV - топливо и воздух.

Рисунок 3. Схема камеры радиации трубчатой печи:

Выводы: 1) рассчитали температуру продуктов сгорания, покидающих топку, при помощи метода последовательного приближения; ее значение Тп = 1045,81 К;

2) фактическая теплонапряженность поверхности радиантных труб при этом составила qр = 24798,7 ккал/м2×ч;

3) сравнивая полученное значение фактической теплонапряженности с допускаемым для данной печи qдоп.= 35 Мкал/м2×ч (см. таблицу 2), можно сказать, что наша печь работает с недогрузкой.

Расчет диаметра печных труб

Цель этапа: по результатам расчета выбрать стандартные размеры труб (диаметр, толщину и шаг).

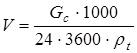

Объемный расход нагреваемого продукта рассчитывается по формуле:

,

,

где Gс – производительность печи по сырью, т/сут.;

rt – плотность продукта при средней температуре, кг/м3;

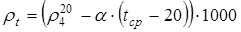

,

,

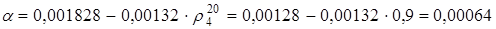

где a - температурная поправка;

;

;

кг/м3.

кг/м3.

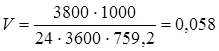

Подставляя, получим:

м3/с.

м3/с.

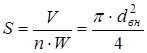

Площадь поперечного сечения трубы определяется уравнением:

,

,

где n = 2 – число потоков;

W – допустимая линейная скорость продукта, W = 2 м/с [2, с.19];

dвн – расчетный внутренний диаметр трубы, м.

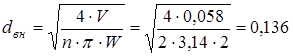

Из этого уравнения находим:

м.

м.

Из стандартных значений выбираем диаметр трубы  м.

м.

Таблица 4. Характеристики печных труб и фитингов

| Диаметр трубы, м | Толщина стенки трубы, м | Шаг между осями труб, м | |

| Фитинги | Ретурбенты | ||

| 0,152 | 0,008 | 0,275 | 0,301 |

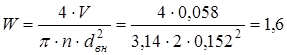

Определяем фактическую линейную скорость нагреваемого продукта:

м/с.

м/с.

Вывод: на данном этапе расчета вычислили диаметр печных труб, по нему выбрали стандартный диаметр, толщину и шаг труб, и, исходя из стандартного диаметра, рассчитали фактическую линейную скорость нагреваемого продукта.

Расчет камеры конвекции

Цель данного этапа: расчет поверхности конвекционных труб и проведение анализа эффективности работы камеры конвекции.

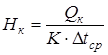

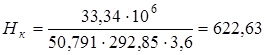

Поверхность конвекционных труб определяется по уравнению:

,

,

где Qк – количество тепла, воспринятое конвекционными трубами;

K – коэффициент теплопередачи от дымовых газов к нагреваемому продукту;

Dtср – средняя разность температур.

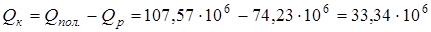

кДж/ч.

кДж/ч.

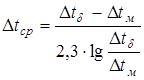

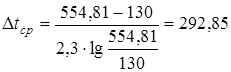

Средняя разность температур определяется по формуле:

,

,

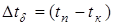

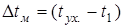

где  ,

,  – соответственно большая и меньшая разности температур;

– соответственно большая и меньшая разности температур;

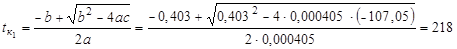

tк – температура продукта на выходе из камеры конвекции, которая находится путем решения квадратичного уравнения вида:

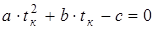

,

,

где а = 0,000405; b = 0,403; с – соответственно коэффициенты уравнения.

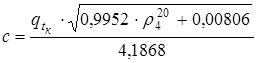

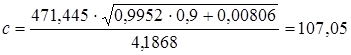

Коэффициент с вычисляется следующим образом:

,

,

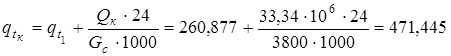

где  – теплосодержание продукта при температуре tк:

– теплосодержание продукта при температуре tк:

кДж/кг;

кДж/кг;

.

.

Решению квадратичного уравнения удовлетворяет только значение одного корня, так как второй корень, принимающий отрицательное значение, не имеет физического смысла:

0С.

0С.

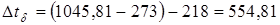

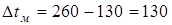

Находим большую, меньшую и среднюю разности температур:

0С;

0С;

0С;

0С;

0С.

0С.

Коэффициент теплопередачи в камере конвекции определяется уравнением:

,

,

где a1, a к, a р – соответственно коэффициенты теплоотдачи от газов к стенке, конвекцией, излучением трехатомных газов.

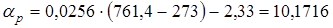

a р определяют по эмпирическому уравнению Нельсона:

,

,

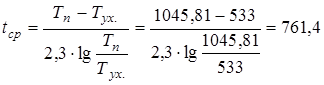

где tср – средняя температура дымовых газов в камере конвекции:

К;

К;

Вт/м2×град.

Вт/м2×град.

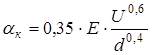

a к определяется следующим образом:

,

,

где Е – коэффициент, зависящий от свойств топочных газов, значение которого определяем методом линейной интерполяции, используя табличные данные зависимости его от tср; принимаем Е = 21,248;

d – наружный диаметр труб:

м;

м;

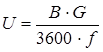

U – массовая скорость движения газов, определяемая по формуле:

,

,

где В – часовой расход топлива, кг/ч;

G – количество продуктов сгорания, образующихся при сжигании 1 кг топлива, кг/кг;

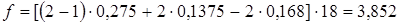

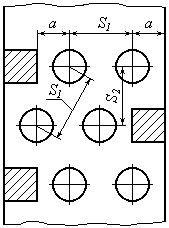

f – свободное сечение прохода дымовых газов в камере конвекции:

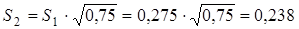

,

,

где n = 2 – число труб в одном горизонтальном ряду;

S1 – расстояние между осями этих труб; S1 = 0,275 м (см. табл.4);

lр – рабочая длина конвекционных труб; lр = 18 м (см. табл.2);

а - характерный размер для камеры конвекции:

м.

м.

м2.

м2.

Рассчитываем массовую скорость движения газов:

кг/м2×с.

кг/м2×с.

Коэффициент теплоотдачи конвекцией:

Вт/м2×град.

Вт/м2×град.

Коэффициент теплопередачи от дымовых газов к нагреваемому продукту:

Вт/м2×град.

Вт/м2×град.

Рисунок 4. Схема расположения

Таким образом, поверхность конвекционных труб:

м2.

м2.

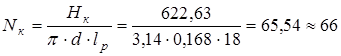

Определяем число труб в камере конвекции:

шт.

шт.

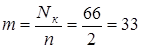

Число труб по вертикали:

шт.

шт.

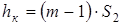

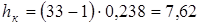

Высота пучка труб в камере конвекции определяется по формуле:

, труб в камере конвекции.

, труб в камере конвекции.

где S2 – расстояние между горизонтальными рядами труб:

м;

м;

м.

м.

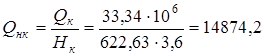

Рассчитаем среднюю теплонапряженность конвекционных труб:

Вт/м2.

Вт/м2.

Выводы: 1) рассчитали поверхность нагрева конвекционных труб, получив следующий результат: Нк = 622,63 м2;

2) определили значение средней теплонапряженности конвекционных труб, оно составило Qнк = 14874,2 Вт/м2, что несколько выше допустимого значения (13956 Вт/м2), а значит камера конвекции работает с высокой эффективностью, но может быть нарушена нормальная работа печи (например, прогар труб); чтобы уменьшить теплонапряженность, можно увеличить поверхность конвекционных труб, т.е. увеличить их количество.

Дата добавления: 2020-04-25; просмотров: 235; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!