Механизмы для надрезки и наколки тестовых заготовок

Технологическое назначение надрезки и наколки - предотвратить трещины на выпекаемых изделиях, а также придать им внешний вид, соответствующий стандартным требованиям.

Надрезку и наколку тестовых заготовок проводят после окончательной расстойки. Эти операции могут осуществляться на специальном транспортере, ленте посадочного механизма или непосредственно на поду печи,

Надрезчик-опрыскиватель является составной частью автоматизированной линии для выработки батонов. Он предназначен для их надрезки с одновременным опрыскиванием ножей и тестовых заготовок на поду ленточных и люлечных печей.

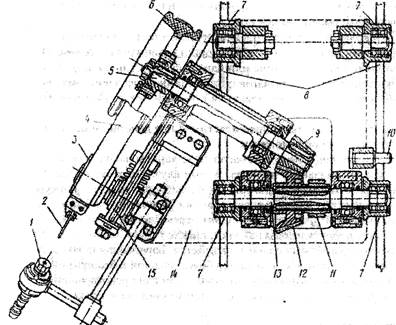

Надрезчик-опрыскиватель состоит из каретки 14, которая роликами 7 установлена на двух направляющих 8. На каретке расположены форсунка 1 и два шкива 6 и 3, на которые натянут ремень 4 с двумя ножами 2. Шкив имеет натяжное устройство 15.

На корпусе каретки приварен палец 10, который с помощью поводка шарнирно соединен с пальцем, укрепленным на цепи. При движении цепи каретка своими роликами перемещается по направляющим 8. При этом шестерня 11, перекатываясь по зубчатой рейке, приводит во вращение ват 13, от которого через конические шестерни 12 и 9, вал 5 и шкив 6 приводится в движение ремень 4 с ножами. Для предупреждения опрокидывания в верхней части каретки дополнительно установлены два ролика которые перекатываются под направляющей.

Надрезчик приводится в движение от электродвигателя, от которого через клиноременную и зубчатую цилиндрическую передачи вращение передается ведущей звездочке приводной цепи надрезчика.

|

|

|

Надрезчик-опрыскиватель начинает работать в тот момент, когда ряд тестовых заготовок выходит на позицию надрезки. При этом крайняя заготовка, проходя под роликом, воздействует на микропереключатель. На случай отсутствия крайнего батона с какой-либо стороны датчики включения устанавливаются с двух сторон.

Как только каретка достигнет одного из крайних положений, электродвигатель отключается. В этом случае упор, воздействуя на конечный выключатель, отключает цепь магнитного пускателя электродвигателя и каретка останавливается. При получении следующего сигнала цикл повторяется, но движется каретка в обратном направлении.

Одновременно с надрезкой производится опрыскивание тестовых заготовок и ножей. Вода в форсунку поступает непрерывно по гибкому шлангу. В крайних положениях в период остановки каретки вода из форсунки сливается через воронки.

Из-за большой скорости движения ножа механизмы надрезки должны иметь ограждения, обеспечивающие их безопасную работу. При прохождении первых заготовок путем наблюдения за надрезкой необходимо окончательно отрегулировать угол надрезки и ее глубину, а также струю воды, смачивающей нож.

|

|

|

Наколка осуществляется внедрением в тестовую заготовку системы игл на глубину 15...25 мм. Рабочий орган механизма наколки может быть выполнен в виде пластины или барабана. Пластинчатый механизм наколки имеет систему рычагов с пружинами и два электромагнита. При срабатывании магнитов пластина с иглами резко перемещается вниз и прокалывает заготовку. При обесточивании электромагнитов рычажная система с накалывающей пластиной под действием пружин возвращается в исходное положение.

При размещении игл на барабане механизм наколки можно изготовить без специального привода. В этом случае барабан крепится на горизонтальном вату в подшипниках и вращается вместе с движущимися на транспортере тестовыми заготовками. Движение накатывающих игл по окружности при поступательном перемещении заготовок не приводит к ухудшению качества наколки, так как упруго-эластичное тесто после этой операции несколько затягивается. Барабанная наколка по сравнению с пластинчатой отличается более плавной и бесшумной работой. Иглы должны быть покрыты фторопластом для предотвращения подъема заготовок вместе с рабочим органом механизма наколки.

|

|

|

Хлебопекарные печи

Печные агрегаты - ведущее оборудование в поточных линиях по выработке хлебных изделий. Под действием теплоты и влаги в рабочей камере печи происходит превращение тестовой заготовки в готовую продукцию. Таким образом, в печных агрегатах завершается весь комплекс теплофизических, микробиологических, биохимических и коллоидных процессов, связанных с ироизводством хлебных изделий.

Правильный выбор конструкции печи имеет большое значение для успешной работы хлебопекарного предприятия, так как ее производительность, эксплуатационная надежность и энергетические характеристики определяют производственную мощность и экономические показатели работы. Именно от процесса выпечки, который протекает в рабочих камерах хлебопекарных печей, в значительной степени зависит качество вырабатываемой продукции: внешний вид, пропеченность и объемный выход выпекаемого хлеба.

Хлебопекарные печи могут быть классифицированы по нескольким признакам:

• По технологическому значению: печи универсальные - для выпечки широкого ассортимента и специализированные - для выпечки специальных сортов

|

|

|

• По производительности: печи сверхмалой производительности (для пекарен), малой производительности (с площадью пода до 25 кв.м.) и большой производительностью (с площадью пода свыше 25 кв.м.)

• По конструктивным особенностям: печи тупиковые и туннельные

• По способу обогрева пекарной камеры: печи жаровые, печи с канальным обогревом, печи с рециркуляцией продуктов сгорания, печи с пароводяным обогревом, печи с электрообогревом, печи с комбинированным обогревом ( каналы и пароводяные трубки).

Печи тупикового типа. На хлебозаводах наибольшее распространение получили конвейерные печи тупикового типа. Они позволяют вырабатывать практически все виды продукции.

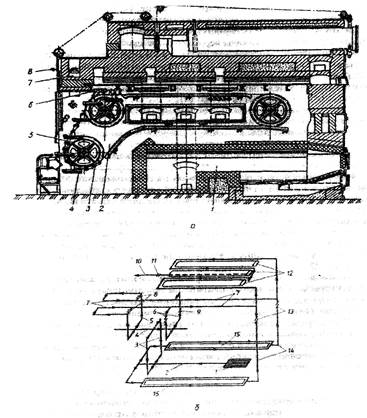

Печь ФТЛ-2 относится к группе тупиковых печей средней производительности с цепным люлечным подом и канальным обогревом и предназначена для выработки хлебных изделий широкого ассортимента.

Печь (рис. а) состоит из топки 7, пекарной камеры 2, цепного конвейера 3 с люльками 4 и приводного механизма. Топка печи приспособлена для сжигания дров, угля, мазута и газа. При сжигании угля применяется воздушное дутье. Воздух от центробежного вентилятора поступает под колосники и через отверстия в них проникает в слой топлива. Горячие газы (рис, 6) направляются из топки 7 по нижнему кирпичному канату 2, передающему тепло пекарной камере через свод, по двум вертикальным каналам 3, расположенным в боковых стенках печи, и далее направляются в металлический радиатор 4, а затем по передним 5 или задним б стоякам поднимаются в каналы верхнего газохода 7. Для изменения направления потока газов в задних стояках б и горизонтальных каналах установлены шиберы 8 и 9 (рис. б).

При выпечке ржаного хлеба, когда необходимо создать высокую температуру в первой зоне пекарной камеры, перекрываются шиберы 8 и все газы направляются в канаты верхнего газохода 7.

При выпечке пшеничного хлеба, не требующего высокой температуры в первой зоне, шиберы 8 должны быть закрыты, а шиберы 9 открыты. При этом газы из радиатора поступают в среднюю часть каналов верхнего газохода, После верхнего газохода газы омывают три водогрейных котелка 12 и направляются в боров 10.

При открытии шиберов 13 водогрейные котелки могут обогреваться активными газами, поступающими из топки по вертикальным каналам 14. Разрежение в топке печи регулируют с помощью шибера 11, расположенного перед боровом печи.

Цепной конвейер (см. рис. а) представляет собой две пластинчатые шарнирные цепи с шагом 140 мм, перекинутые через три пары чугунных цепных блоков 5, укрепленных на стальных валах. Между цепями подвешены люльки 4. Для выпечки формового хлеба люльки делают из уголковой стали в виде рамок, в которые вставляют секции из форм, а для подовых изделий используют люльки с подиками из листовой стали с бортами с трех сторон. При выпечке подовых изделий в печи размещаются 24 люльки шириной 1920 мм и длиной 350 мм. Для выпечки формовых изделий на конвейере размещается 36 люлек длиной 220 мм, с шагом их подвески 280 мм. На такой люльке устанавливаются 16 форм размером 235x115 мм.

Приводная станция конвейера печи состоит из электродвигателя и редуктора, соединенного с двигателем ременной передачей. Oт редуктора с помощью цепной передачи движение передается приводному валу конвейера. Печь снабжена также ручным приводом.

При загрузке печи тестовыми заготовками и выгрузке изделий конвейер стоит, потом начинает двигаться с постоянной скоростью, затем опять останавливается для очередной загрузки и разгрузки. Продолжительность выпечки регулируют изменением продолжительности выстоя с помощью реле времени в пределах 10... 100 мин. Конвейер останавливается автоматически с помощью концевого выключателя в тот момент, когда очередная люлька подходит к посадочному отверстию печи.

Пар, необходимый для увлажнения тестовых заготовок, подводится в первую зону пекарной камеры по трубам 6 от парогенераторов 15 (см. рис. 6). Избыток пара из пекарной камеры удаляется через канал 7, перекрываемый шибером, ручка 8 которого выходит к месту посадки. Паровытяжной канал соединен с боровом печи.

В печи ФТЛ- 2 обмуровка топки, нижнего и вертикальных каналов выполнена из шамотного кирпича. Радиатор печи представляет собой широкую железную коробку прямоугольного сечения, нижняя стенка (дно) которой со стороны греющих газов выложена огнеупорной плиткой толщиной до 35 мм. Это приводит к уменьшению количества теплоты, передаваемой от греющих газов через нижнюю стенку радиатора к тестовым заготовкам в первом периоде выпечки на верхней ветви конвейера печи.

Дата добавления: 2020-04-08; просмотров: 286; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!