Описание конструкции системы управления

Конструктивно система управления ТУ разгрузки состоит

из следующих составных частей:

- стол управления;

- шкаф распределительный;

- пульт управления.

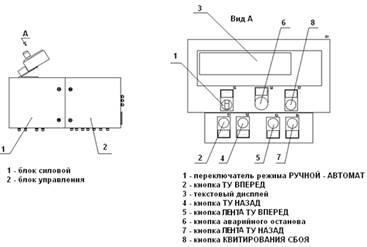

Стол управления (CУ) состоит из 2-х блоков – силового и управления. СУ размещается непосредственно на ТУ разгрузки. Внешний вид СУ показан на рис.2.

Рис. 2.

В силовом блоке размещены частотный преобразователь и устройства коммутации мотор- редукторов перемещения ленты и собственно ТУ разгрузки. В блоке управления размещены основные компоненты системы управления. Система управления ТУ разгрузки построена на промышленном контроллере фирмы SIEMENS 300 серии. Для отображения информационных сообщений в процессе работы ТУ разгрузки использован текстовый дисплей типа ТД 17. Текстовый дисплей и органы управления размещены в специальных пластиковых корпусах, которые закреплены с помощью наклонного кронштейна на верхней плоскости СУ (рис. 2). Для обеспечения внешних связей СУ предназначен шкаф распределительный (ШР). Соединение СУ и ШР осуществляется специальным гибким шлейфом.

На рабочем месте разгрузки расположен пульт управления (ПУ). С помощью ПУ осуществляется включение СУ и при необходимости аварийная остановка ТУ разгрузки. Для предупреждения обслуживающего персонала об опасности при движении ТУ разгрузки используются световые индикаторы светофорного типа, расположенные в каждом проходе между блоками ванн формировочных. Кроме этого движущееся ТУ разгрузки обозначается мигающим индикатором красного цвета.

|

|

|

При перемещении ТУ разгрузки подается непрерывный звуковой сигнал. Перед началом перемещения ленты ТУ разгрузки подается прерывистый звуковой сигнал.

Порядок выполнения работы транспортировки датчиков давления

ТУ разгрузки может работать в двух режимах – автоматическом и ручном. Выбор режима работы осуществляется переключателем «РЕЖИМ – РУЧНОЙ – АВТОМАТ» (Рис. 3).

Так как целью данной производственной практики является рассмотрение технологического процесса с точки зрения автоматизации, рассмотрим порядок выполнения работы транспортировки датчиков давления к турбонасосным агрегатам в автоматическом режиме.

Для работы в автоматическом режиме требуется установить переключатель «РЕЖИМ» в положение «АВТОМ.». При этом зеленый индикатор на мачте ТУ разгрузки засвечивается непрерывно, на текстовом дисплее появляются надписи «АВТОМАТИЧЕСКИЙ РЕЖИМ», «НОМЕР ВАННЫ» и «НОМЕР СООТВЕТСТВУЮЩЕГО СТОЛА С НАСОСОМ». Основным условием движения ТУ разгрузки является наличие кода номера ванны, номера стола с насосом и сигнала разрешающего работу, поступающие от СУ ТУ загрузки и сигнал разрешающий движение от исходного положения, поступающий от СУ разгрузочного комплекса. Полученный номер ванны индицируется на текстовом дисплее блока управления после надписи «НОМЕР ВАННЫ».

|

|

|

Перед пуском в работу в автоматическом режиме ТУ разгрузки должно в обязательном порядке находиться в исходном положении. Лента ТУ разгрузки (рис.3) также должна находиться в исходном положении. При наличии необходимых сигналов от ТУ загрузки и отсутствии аварийных режимов, а также при наличии сигнала «РАЗРЕШЕНИЕ ДВИЖЕНИЯ ОТ ИП» ТУ разгрузки начнет движение к ванне с полученным номером с подачей звукового сигнала.

Рис. 3. Лента ТУ разгрузки

Если ТУ разгрузки перемещается к заданной от ТУ загрузки ванне или находится в режиме ожидания погрузки поддона, а номер ванны на ТУ загрузки при этом изменяется, то ТУ разгрузки переходит в режим аварийного останова, на ТД появляется надпись «НОМЕР ВАННЫ ЗАДАН НЕКОРРЕКТНО ДАЛЕЕ В АВТОМАТЕ ОТ ИСХ. ПОЛОЖ.». При этом ТУ разгрузки надлежит привести к исходному положению в ручном режиме.

При отсутствии сбоев в работе механизмов ТУ разгрузки и комплекса разгрузки работа по транспортировке поддонов с датчиками давления к турбонасосным агрегатам осуществляется автоматически согласно ранее изложенному алгоритму.

|

|

|

Если происходит загрузка/разгрузка ванны, расположенной в исходном положении ТУ разгрузки, работа осуществляется по следующему алгоритму:

- ТУ разгрузки остается в исходном положении;

- лента ТУ разгрузки после прерывистого звукового сигнала выдвигается в сторону ванны. После выдвижения ленты до крайнего положения на СУ ТУ загрузки выдается сигнал готовности к погрузке поддона;

- после погрузки поддона, получения от ТУ загрузки сигнала

о завершении заталкивания поддона в ванну и предупредительного звукового сигнала, лента втягивается на ТУ разгрузки и на СУ разгрузочного комплекса поступает сигнал о готовности к разгрузке поддона. После разгрузки поддона – сброса датчиков давления на стол с насосом, вышеописанный цикл повторяется.

При возникновении каких-либо автоматических неполадок или же сбоев, всегда можно перейти от автоматического режима выполнения работы к ручному. Это позволяет обеспечить высокую надежность и быстроту транспортировки датчиков давления к насосам при любых аварийных ситуациях автоматической системы.

|

|

|

Заключение

В ходе проведения производственной практики, я ознакомилась с турбонасосными агрегатами (их изготовлением), подготовкой деталей и датчиков для них. Из нескольких технологических процессов я выбрала для рассмотрения линию транспортировки датчиков давления к столам с насосами (рис. 4).

Рис. 4. Столы с турбонасосными агрегатами.

транспортное устройство турбонасосный агрегат

Мною был исследован процесс автоматизированной системы управления – транспортного устройства транспортировки поддонов с датчиками давления для турбонасосных агрегатов. Была изучена его конструкция, проведен полный анализ его работы в автоматическом режиме. Предоставлены некоторые схемы, описывающие работу данного устройства.

Дата добавления: 2020-01-07; просмотров: 109; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!