Конструктивные особенности систем аспирации

Общие задачи проектирования и расчета систем пневматического транспорта

Исходными данными для проектирования и расчета являются:

· химико-механическая и аэродинамическая характеристики транспортируемого материла;

· технологические требования к продукту на конечном участке транспорта, товарный вид, допускаемая степень измельчения и т.д.;

· технологические требования к режиму транспортирования: непрерывность или периодичность подачи материала;

· условия загрузки материала в питатель установки из стационарного (силос) или передвижной (вагон, судно, резервуар на автоприцепе) емкости или через специальный дозатор с контролем объема или массы материала;

· требуемая производительность установки и место загрузки и выдачи материала;

Расчетную производительность принимают обычно больше той, которая обусловлена заданием, так как учитывается перспективы увеличения мощности и аварийные случаи (вводится коэффициент 1,1 - 1,2), а также неравномерность процесса перемещения материла по времени по интенсивности (в зависимости от интенсивности технологического процесса и местных условий коэффициент составляет 1,05 - 1,3. При отсутствии специальных зданий по этим вопросам расчетная производительность установки может быть принята с ориентировочным коэффициентом 1,5.

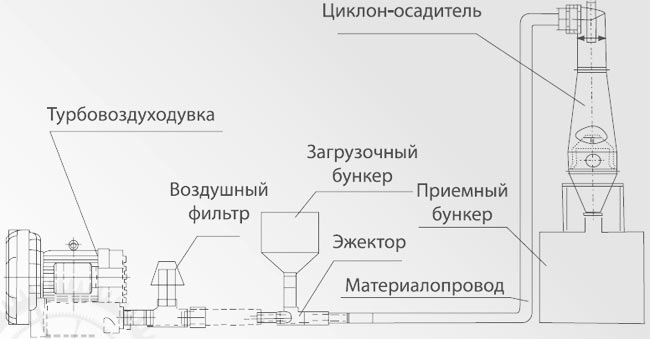

Эжектор предназначен для перекачки сыпучих материалов в системах пневмотранспорта, с помощью сжатого воздуха или другого инертного газа.

|

|

|

Рис.4

Для безотказной работы пневматического транспорта большое значение имеет скорость витания и рабочая скорость движения транспортируемого материала. Под скоростью витания уе понимается скорость движения воздушного потока, при которой материальные частицы находятся во взвешенном состоянии или в состоянии безразличного равновесия. Рабочей скоростью ур называется действительная скорость материальных частиц в воздуховоде пневматического транспорта, при которой материальные частицы, находящиеся во взвешенном состоянии и осевшие в воздуховоде, поднимаются в случае, например, остановки вентилятора и пуска его в работу.

При транспортировании по горизонтальным воздуховодам скорость движения воздуха в них должна быть вдвое больше скорости витания для частиц транспортируемого материала, а в вертикальных воздуховодах — в 1,3—1,5 раза больше.

Примерные рабочие скорости воздушного потока в воздуховодах пневмотранспорта для некоторых материалов может быть принята: песка и молотой глины — 11 — 13 м/с; опилок и стружки — 12—14 м/с; крупной влажной стружки — 18—20 м/с.

Аспирацией называют улавлавание пыли, образующейся в результате различных технологических процессов. Главной задачей систем аспирации является очистка воздуха в рабочей зоне производственных помещений, а также охраны атмосферного воздуха от загрязнения отходами. С целью улавливания и предотвращения распространения пыли в помещениях, а такие защиты окружающей среды от пылевых выбросов применяют аспирационные системы.

|

|

|

Системы аспирации классифицируются:

По схеме размещения составляющих элементов:

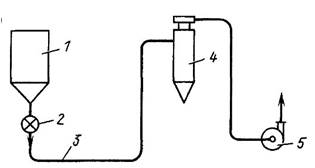

· Всасывающие системы аспирации. Эта схема наиболее рациональна, потому что сквозь вентилятор проходит уже очищенный воздух. Но такие системы аспирации ограничены потерями давления до вентилятора 9,5 кПа.

Рис. 5.

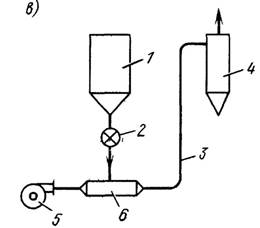

· Всасывающе-напорная система аспирации. Эта схема применяется при значительных потерях давления в системе вентиляции. В ней используются только пылевые вентиляторы, так как сквозь вентилятор проходит еще не очищенный воздух и обычный может не выдержать.

· Напорная система аспирации. Такая схема аспирационной системы применяется в том случае, когда недопустимо прохождение воздушной массы сквозь вентилятор.

Рис. 7.

Конструктивные особенности систем аспирации

|

|

|

По конструктивным особенностям системы аспирации делятся на:

· Коллекторные. К ним относятся все три предыдущие схемы.

Рис. 8.

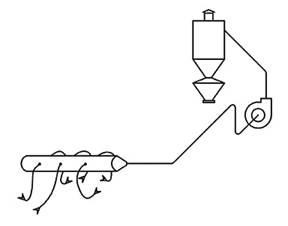

· Кустарные. Радиус действия кустарной схемы ограничен и не превышает 30м.

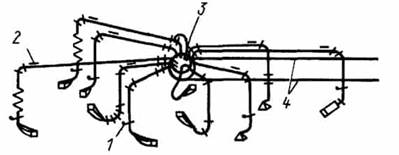

Рис. 9. Кустовая система с малогабаритным коллектором

1-Косой шибер; 2-люк чистки воздуховодов; 3-малогабаритный коллектор; 4-воздуховоды к потребителям.

Чаще всего используется коллекторная схема.

|

|

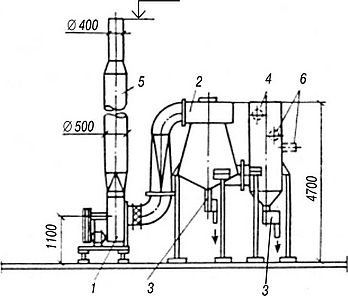

Общий вид аспирационной системы производительностью 10-13 тыс м. куб. в час:

1 - вентилятор;

2 - циклон-прерыватель типа СИОТ;

3 - гидрозатвор;

4 - вертикальный аспирационный коллектор;

5 - выхлопная труба;

6 - подключение аспирационных воздуховодов от укрытий оборудования

Запыленность помещений и окружающей среды отрицательно сказывается на здоровье человека.

Пыль — это совокупность твердых частиц, имеющих крупность от 1 мкн (тысячная доля миллиметра) до 200 мкн. Пыль с размерами частиц до 10 мкн условно называют мелкодисперсной. Эта пыль наиболее вредна для человека, так как слизистые оболочки носоглотки ее не задерживают, и она может вызвать заболевания легких (бронхиальную астму, пневмоселикоз). Наиболее опасное заболевание — селикоз легких, который вызывается пылью, содержащей двуокись кремния.

|

|

|

Практически все производственные пыли представляют собой смесь пылей разной крупности (т.е. они полидисперсны). Мелкодисперсная часть пыли легко увлекается подвижным воздухом, образуя аэровзвесь (аэрозоль).

По происхождению пыли разделяются на органические (растительные, синтетические) и неорганические (минеральные, металлические).

Пыль органического происхождения кроме того, что обладает токсическими свойствами, пожаровзрывоопасна. Мелкодисперсная часть этой пыли способна вступать в реакцию с кислородом воздуха в виде окисления, иногда горения и даже взрыва. Химическая активность органической пыли возрастает, если она находится во взвешенном состоянии, так как суммарная поверхность мелкодисперсной пыли очень велика. При возгорании пыли скорость распространения пламени составляет 10—15 м/с, а скорость распространения взрыва — нескольких сот метров в секунду.

Для предотвращения взрывоопасной ситуации необходимо, чтобы концентрация пыли в воздуховодах аспирационных систем не превышала 50% нижнего концентрационного предела воспламеняемости пыли, а также была исключена возможность образования источника загорания (статическое электричество, искрение оборудования и пр.).

С целью смягчения последствий взрыва взвеси пыли осуществляют различные мероприятия: на оборудовании, где возможен взрыв, устраивают специальные предохранительные мембраны и клапаны; во взрывоопасных помещениях монтируют легкосбрасываемые ограждающие конструкции (покрытия, окна).

Технологические исходные данные:

- назначение пневмотранспортной установки – подача щепы от сортировки щепы через бункер и барабанный питатель по трубопроводу на склад щепы с разгрузкой через циклон;

- количество щепы по балансу сырья составляет 23600 м3 /год плотной древесины;

- средняя объёмная масса плотной древесины 600 кг/м3 ;

- - число часов работы технологического оборудования 4200 ч/год; - расчет вести для «стандартного» воздуха (tо = 20 °С ; γв = 1,2 кг/м3 );

- - трубопровод из сварных воздуховодов;

- - повороты транспортного трубопровода R/d = 5;

- - вид тягодутьевой машины ВВД; - для очистки воздуха применяется циклон типа К.

- Расчетная производительность пневмотранспортной установки определяется по формуле

Gм = 1,15 VОТХγм/n = 1,15·23600·600/4200 = 3880 кг/час

Дата добавления: 2020-01-07; просмотров: 178; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!