Задание 3. Расчет исполнительных и предельных размеров калибров

КОГПОБУ

«Кировский авиационный техникум»

Метрология, стандартизация и сертификация

Методические указания

Для выполнения домашней контрольной работы

Для студентов-заочного отделения

Для специальности 15.02.08 «Технология машиностроения»

Киров 2018

Содержание

| МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ ДОМАШНЕЙ КОНТРОЛЬНОЙ РАБОТЫ | 3 | |

| ЗАДАНИЯ К ДОМАШНЕЙ КОНТРОЛЬНОЙ РАБОТЕ | 4 | |

| Задание 1. Теоретический вопрос | 4 | |

| Задание 2. Расчет посадки | 5 | |

| Пример выполнения задания 2 | 6 | |

| Задание 3. Расчет исполнительных и предельных размеров калибров | 12 | |

| Пример выполнения задания 3 | 12 | |

| Рекомендуемая литература | 15 | |

| Приложение А (рекомендуемое) Оформление титульного листа | 16 | |

| Приложение Б (обязательное) Экзаменационные вопросы | 17 | |

| Приложение В (информационное) Критерии оценки выполнения контрольной работы | 22 |

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ ДОМАШНЕЙ КОНТРОЛЬНОЙ РАБОТЫ

Домашняя контрольная работа является обязательной формой контроля для студентов заочного отделения. Работа выполняется на листах формата А4, шрифтом Тimes New Roman, размером шрифта 14, с интервалом между строк – 1,5. Размер полей: верхнее – 2 см., ниже – 2 см., левое – 3 см., правое – 2 см. Красная строка - отступ 1,25 см.

Титульный лист (образец в приложении А) считается первым, но не нумеруется (используется особый колонтитул для первого листа), нумерация страниц внизу по центру. Второй лист - содержание.

|

|

|

При выполнении контрольной работы необходимо обращать внимание на грамотность написания текста.

В конце контрольной работы студент должен указать, какими сайтами и учебной литературой он пользовался при выполнении контрольной работы (Библиографический список). При использовании учебной литературы следует указать фамилию автора, полное название книги и год ее издания.

Все рисунки, графики и таблицы должны быть подписаны и пронумерованы по порядку.

Домашняя контрольная работа предоставляется не позднее, чем за 2 недели до начала лабораторно-экзаменационной сессии. Критерии оценки контрольной работы приведены в приложении В. Выполнение домашней контрольной работы является допуском к экзамену.

ЗАДАНИЯ К ДОМАШНЕЙ КОНТРОЛЬНОЙ РАБОТЕ

Задание 1. Теоретический вопрос

Варианты заданий выбираются из таблицы 1 в зависимости от первой буквы фамилии студента и от его номера по списку в журнале. Объем изложения теоретического вопроса от трех до десяти страниц.

Таблица 1

|

Вариант (Выбирается по последней цифре номера по списку в журнале)

| Номер теоретического вопроса (вариант выбирается по первой букве фамилии студента) | |||||

| А, З, П, Ц, Д, М, Ж | Б, И, Р, Ч, У, Э, О | В, К, С, Ш, Е, Н, Х | Г, Л, Т, Щ, Ф, Ю, Я | |||

| 1 | 1 | 2 | 3 | 4 | ||

| 2 | 5 | 6 | 7 | 8 | ||

| 3 | 9 | 10 | 11 | 12 | ||

| 4 | 13 | 14 | 15 | 16 | ||

| 5 | 17 | 18 | 19 | 20 | ||

| 6 | 21 | 22 | 23 | 24 | ||

| 7 | 25 | 26 | 27 | 28 | ||

| 8 | 29 | 30 | 31 | 32 | ||

| 9 | 33 | 34 | 35 | 36 | ||

| 0 | 37 | 38 | 39 | 40 | ||

Теоретические вопросы

1. Взаимозаменяемость. Её преимущества.

2. Виды взаимозаменяемости.

3. Линейные размеры, предельные отклонения, допуск.

4. Графическое изображение допуска на размеры, примеры.

5. Понятие о зазоре и натяге.

6. Посадки с зазором.

7. Посадки с натягом.

8. Переходные посадки.

9. Единые принципы построения ЕСДП.

10. Система отверстия. Принципы построения.

11. Система вала. Принципы построения.

12. Квалитеты. Основные принципы применения в машиностроении.

13. Симметричные допуски. Зависимые допуски.

14. Основные отклонения.

15. Обозначение предельных отклонений и посадок на чертежах.

16. Отклонение формы поверхности, обозначение, примеры.

17. Отклонение расположения поверхностей, обозначение, примеры.

18. Суммарные отклонения формы и расположения поверхностей.

|

|

|

19. Шероховатость. Основные параметры.

20. Шероховатость. Обозначение на чертеже.

21. Шероховатость. Формулы параметров Ra и Rz.

22. Размерные цепи. Классификация.

23. Размерные цепи. Основные формулы расчета.

24. Допуски метрической резьбы (посадки с зазором). Обозначение метрической резьбы на чертежах.

25. Допуски метрической резьбы (посадки с натягом и переходные посадки). Обозначение метрической резьбы на чертежах.

26. Шпоночные соединения. Обозначения, допуски.

27. Шлицевые соединения. Обозначения, допуски.

28. Подшипники качения. Устройство, допуски

29. Предельные калибры. Классификация.

30. Предельные калибры. Методы расчета пробки.

31. Предельные калибры. Методы расчета скобы.

32. Микрометрические инструменты. Классификация.

33. Микрометр. Строение и способ измерения.

34. Штангенинструменты. Классификация.

35. Штангенциркуль. Строение и способ применения.

36. Концевые меры длинны. Методы измерения.

37. Индикаторные приборы. Строение и способы измерений.

38. Угломер. Устройство и пределы измерения.

39. Профилограф-профилометр. Строение и способ применения.

40. Оптиметр. Строение и способ применения.

Задание 2. Расчет посадки

1) Расшифровать посадку (таблица 2) по буквенному написанию.

|

|

|

2) Найти номинальный размер.

3) Назвать общую систему посадки (вала или отверстия) и квалитеты деталей.

4) Найти предельные отклонения для вала и отверстия (по ГОСТ 25347-82 «Основные нормы взаимозаменяемости. ЕСДП. Поля допусков и рекомендуемые посадки» или по основному отклонению и допуску по ГОСТ 25346-89«Основные нормы взаимозаменяемости. ЕСДП. Общие положения, ряды допусков и основных отклонений»).

5) Построить график полей допусков вала и отверстия.

6) Рассчитать зазоры или натяги и допуск посадки.

7) На эскизе вала, отверстия и соединения в сборе указать обозначение посадки

Пример выполнения задания 2: посадка Ø

1. Номинальный размер Æ34 мм

2. Общая система посадки – система отверстия

3. По характеру посадка – с зазором

4. Квалитет отверстия – 7

5. Квалитет вала – 8

6. Основное отклонение отверстия – Н

7. Основное отклонение вала – с

8. Поле допуска отверстия – Н7

9. Поле допуска вала – с8

10. Определяем номинальные размеры и предельные отклонения отверстия и вала заданной посадки:

Отверстие Æ 34 Н7

Номинальный диаметр отверстия D=34 мм

Из ГОСТ 25347-82 выбираем предельные отклонения отверстия

ЕS = +25 мкм = +0,025 мм

EI = 0

Подсчитываем предельные размеры отверстия

Dmax = D + ES = 34 + 0,025 = 34,025 мм

Dmin = D + EI = 34 + 0 = 34,000 мм

Определяем допуск отверстия

ТD = Dmax – Dmin = 34,025 – 34,000 = 0,025 мм = 25 мкм

TD = ES – EI = 0,025 – 0 =0,025 мм = 25 мкм

Вал Æ 34 с8

Номинальный диаметр вала d=34 мм

Из ГОСТ 25347-82 выбираем предельные отклонения вала

es = -120 мкм = - 0,120 мм

ei = -150 мкм = - 0,159 мм

Подсчитываем предельные размеры вала

dmax = d + es = 34 + (– 0,120) = 33,88 мм

dmin = d + ei = 34 + (- 0,159) = 33,841мм

Определяем допуск вала

Тd = dmax – dmin = 33,88 – 33,841 = 0,039 мм = 39 мкм

Td = es – ei = - 0,120 – (- 0,159) =0,039 мм = 39 мкм

Строим схему полей допусков (рисунок 1)

Рисунок 1 – Схема полей допусков для посадки Ø

Рассчитываем размерные характеристики зазоров

Smax = Dmax – dmin = 34,025 – 33,841 = 0,184 мм

Smin = Dmin – dmax = 34,000 – 33,88 = 0,120 мм

Определяем допуск посадки

TS = Smax - Smin = 0,184 – 0,120 = 0,064 мм = 64 мкм

ТS = TD + Td = 25 + 39 = 64 мкм =0,064 мм

11. Обозначаем на эскизах вала, отверстия и соединения в сборе поля допусков (рисунок 2 -4)

|

| Рисунок 2 – Эскиз вала с указанием поля допуска |

|

| Рисунок 3 – Эскиз отверстия с указанием поля допуска |

|

| Рисунок 4 – Эскиз соединения вала и отверстия с указанием полей допусков |

Таблица 2 – Исходные данные для задания 2

| Последняя цифра номера по списку в журнале | Обозначение посадки (вариант выбирается по первой букве фамилии студента) | ||||||

| А, З, П, Ц | Б, И, Р, Ч | В, К, С, Ш | Г, Л, Т, Щ | Д, М, У, Э | Е, Н, Ф, Ю | Ж, О, Х, Я | |

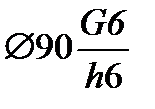

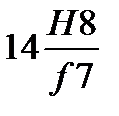

| 1 | Æ

| Æ

| Æ

| Æ

|

|

|

|

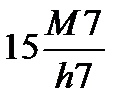

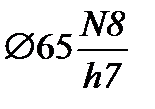

| 2 | Æ

| Æ

| Æ

| Æ

|

|

|

|

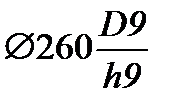

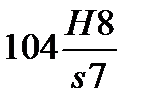

| 3 | Æ

| Æ

| Æ

| Æ

|

|

|

|

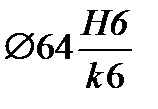

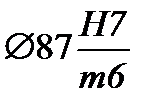

| 4 | Æ

| Æ

| Æ

| Æ

|

|

|

|

| 5 | Æ

| Æ

| Æ

| Æ

|

|

|

|

| 6 | Æ

| Æ

| Æ

| Æ

|

|

|

|

| 7 | Æ

| Æ

| Æ

| Æ

|

|

|

|

| 8 | Æ

| Æ

| Æ

|

|

|

| Æ

|

Продолжение таблицы 2

| Последняя цифра номера по списку в журнале | Обозначение посадки (вариант выбирается по первой букве фамилии студента | ||||||

| А, З, П, Ц | Б, И, Р, Ч | В, К, С, Ш | Г, Л, Т, Щ | Д, М, У, Э | Е, Н, Ф, Ю | Ж, О, Х, Я | |

| 9 | Æ

| Æ

| Æ

|

|

|

| Æ

|

| 0 | Æ

| Æ

| Æ

|

|

|

| Æ

|

Например, студент Петров в журнале записан под номером 12. Последняя цифра номера -2, фамилия студента начинается на букву «П», значит, его посадка по заданию Æ

Задание 3. Расчет исполнительных и предельных размеров калибров

1. Для деталей соединения из задания 2 рассчитать исполнительные и предельные размеры гладких калибров для контроля вала и отверстия.

2. Вычертить в масштабе поля допусков проверяемых деталей и рабочих калибров.

Пример выполнения задания 3

Для контроля отверстия применяем калибр пробку.

Расчет калибра пробки (по ГОСТ 25347-82 и ГОСТ 24853-81)

Из ГОСТ 25347-82 выбираем предельные отклонения для отверстия Ø34Н7.

Номинальный диаметр отверстия D = 34

ES = +25 мкм = +0,025 мм

EI = 0

Подсчитаем предельные размеры и его допуск

Dmax = D + ES = 34 + 0,025 =34,025 мм

Dmin = D – EI = 34 – 0 = 34,000 мм

TD = Dmax - Dmin = 34,025-34,000 = 0,025 мм

TD = ES – EI = 0,025-0 = 0,025 мм

Выбираем данные для расчета калибр пробки для заданного квалитета 7 и в интервале размеров от 30 до 50 по ГОСТ 24853-81

Z = 3,5 мкм = 0,0035 мм

Y = 3 мкм = 0,003 мм

H = 4 мкм = 0,004 мм

α = 0

Произведем расчет предельных и исполнительных размеров калибр пробки по расчетным формулам

Непроходная сторона

НЕmax = Dmax + Н/2 = 34,025 + 0,004/2 = 34,027 мм

НЕmin = Dmax – Н/2 = 34,025-0,004/2 = 34,023 мм

Исполнительный размер НЕисп = НЕmax –H = 34,027-0,004

Проходная сторона

Прmax = Dmin + Z + H/2 = 34,000+0,0035+0,004/2 = 34,0055 мм

Прmin = Dmin + Z - H/2 = 34,000+0,0035 - 0,004/2 = 34.0015 мм

Присп = Прmax –H = 34,055-0,004

Предельно изношенный размер

Призн = Dmin – Y = 34,000-0,003 = 33,997 мм

Схема расположения полей допусков отверстия и калибра пробки (рисунок 5)

Рисунок 5 - Схема расположения полей допусков отверстия и калибра пробки

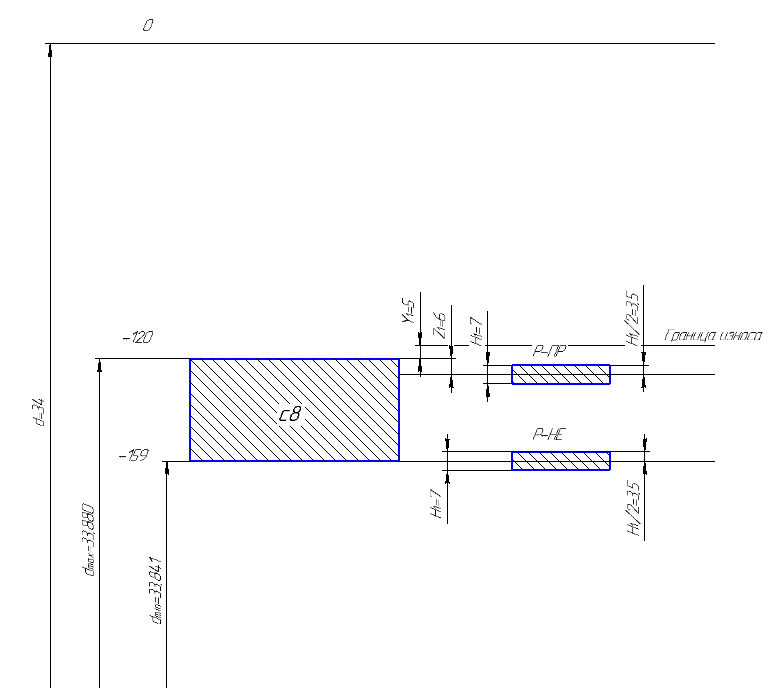

Для контроля размера вала применяем калибр скобу.

Расчет калибра скобы (по ГОСТ 25347-82 и ГОСТ 24853-81)

Из ГОСТ 25347-82 выбираем предельные отклонения для вала Ø34с8.

Номинальный диаметр вала d = 34

es = -120 мкм = -0,120 мм

ei = -159 мкм = -0,159 мм

Подсчитаем предельные размеры и его допуск

dmax = d + es = 34 +(- 0,120) =33,880 мм

dmin = d – ei = 34+(– 0,159) = 33,841 мм

Td = dmax - dmin = 33,880 - 33,841 = 0,039 мм

Td = es– ei = (-0,120) – (-0,159) = 0,039 мм

Выбираем данные для расчета калибр скобы для заданного квалитета 8 и в интервале размеров от 30 до 50 по ГОСТ 24853-81

Z1 = 6 мкм = 0,006

Y1 = 5 мкм = 0,005

H1 = 7 мкм = 0,007

α1 = 0

Произведем расчет предельных и исполнительных размеров калибр пробки по расчетным формулам

Непроходная сторона

НЕmax = dmin + Н1/2 = 33,841 + 0,007/2 = 33,8445 мм

НЕmin = dmin – Н1/2 = 33,841-0,007/2 = 33,8375 мм

Исполнительный размер

НЕисп = НЕmin+ H1 = 33,8375+0,007

Проходная сторона

Прmax = dmax - Z1 + H1/2 = 33,880-0,006+0,007/2 = 33,8775 мм

Прmin = dmax - Z1 – H1/2 = 34,000-0,006 - 0,007/2 = 33,8705

Присп = Прmin+H1 = 33,8705+0,007

Схема расположения полей допусков вала и калибр скобы (рисунок 6)

Рисунок 6 - Схема расположения полей допусков вала и калибр скобы

Рекомендуемая литература

1. Зайцев С.А. «Метрология, стандартизация и сертификация в машиностроении» ОИЦ «Академия» 2009 г.

2. Зайцев С.А. «Метрология, стандартизация и сертификация в энергетике» ОИЦ «Академия» 2009 г.

3. Зайцев С.А. «Контрольно-измерительные приборы и инструменты» ОИЦ «Академия» 2013 г.

4. http://docs.cntd.ru/document/gost-25347-82

5. http://docs.cntd.ru/document/gost-24853-81

Приложение А

(рекомендуемое)

Оформление титульного листа

(образец)

|

КОГПОБУ «Кировский авиационный техникум»

КОНТРОЛЬНАЯ РАБОТА по дисциплине «Метрология, стандартизация и сертификация»

2018

| ||||||||||||||||||||||||||||||||

Приложение Б

(обязательное)

ЭКЗАМЕНАЦИОННЫЕ ВОПРОСЫ

ТЕОРЕТИЧЕСКИЕ ВОПРОСЫ

1. Государственная система стандартизации(ГСС), её цели и задачи.

2. Стандартизация и стандарт, основные понятия и определения.

3. Виды нормативных документов.

4. Категории стандартов, их классификация.

5. Принципы разработки стандартов.

6. Группы межотраслевых систем стандартов.

7. Расшифровка стандартов и систем стандартов.

8. Объекты стандартизации.

9. Техническое регулирование. Объекты технического регулирования.

10. Технический регламент. Основные понятия и определения.

11. Сертификация. Объекты сертификации.

12. Порядок проведения сертификации продукции.

13. Виды сертификации.

14. Правовые основы сертификации. Сертификат соответствия.

15. Штриховое кодирование. Основные понятия и правила расчета подлинности штрих-кода.

16. Взаимозаменяемость. Её преимущества.

17. Виды взаимозаменяемости.

18. Виды размеров (определения, обозначения при расчётах).

19. Предельные отклонения, обозначение, формулы.

20. Графическое изображение допуска на размеры, примеры.

21. Понятие о зазоре и натяге.

22. Посадки с зазором (график, формулы, определение).

23. Посадки с натягом (график, формулы, определение).

24. Переходные посадки (график, формулы, определение). Примеры решения посадок, нахождение S (зазора) и N (натяга).

25. Система отверстия. Принципы построения.

26. Система вала. Принципы построения.

27. Квалитеты. Основные принципы применения в машиностроении.

28. Нахождение допуска по таблицам ЕСДП (Единой системы допусков и посадок).

29. Обозначение основных отклонений, нахождение по таблицам ЕСДП.

30. Основное предельное отклонение при расположении допуска выше нулевой линии. Для системы отверстия и системы вала.

31. Основное предельное отклонение при расположении допуска ниже нулевой линии. Для системы отверстия и системы вала.

32. Обозначение предельных отклонений и посадок на чертежах.

33. Отклонение формы поверхности, обозначение, примеры.

34. Отклонение расположения поверхностей, обозначение, примеры.

35. Шероховатость. Основные параметры.

36. Шероховатость. Обозначение на чертеже.

37. Шероховатость. Формулы параметров Ra и Rz.

38. Размерные цепи. Классификация.

39. Размерные цепи. Основные формулы расчета.

40. Обозначение метрической резьбы на чертежах.

41. Допуски метрической резьбы (посадки с зазором).

42. Допуски метрической резьбы (посадки с натягом и переходные посадки).

43. Шпоночные соединения. Обозначения, допуски.

44. Шлицевые соединения. Обозначения, допуски.

45. Подшипники качения. Устройство, допуски

46. Предельные калибры. Классификация.

47. Предельные калибры. Методы расчета пробки.

48. Предельные калибры. Методы расчета скобы.

49. Метрология. Основные направления деятельности.

50. Основные функции измерений. Виды измерений.

51. Метрологический контроль и надзор. Основные понятия.

52. Сферы распространения метрологического контроля и надзора.

53. Классификация средств измерений.

54. Микрометрические инструменты. Классификация.

55. Микрометр. Строение и способ измерения.

56. Штангенинструменты. Классификация.

57. Штангенциркуль. Строение и способ применения.

58. Концевые меры длинны. Методы измерения.

59. Индикаторные приборы. Строение и способы измерений.

60. Угломер. Устройство и пределы измерения.

ПРАКТИЧЕСКИЕ ЗАДАНИЯ

1. Определить предельные отклонения, величины допусков, характер посадки у сопряжения 100Н7/f7. Построить график.

2. Расшифровать: М27×2- 6h8g; M36×3-6g; M24×1-7H.

3.Определить годность деталей, если размер по чертежу 18+0,035, а действительные размеры: d1=18,01; d2=18,02; d3=18,03; d4=18,035; d5=18,04.

4. Определить предельные отклонения, величины допусков, характер посадки у сопряжения 125 H7/f6. Построить график.

5. Определить предельные отклонения, допуски, характер посадки у сопряжения 25H7/r6. Построить график.

6. Определить предельные отклонения, величины допусков, характер посадки у сопряжения 30H7/p6. Построить график.

7. Расшифровать: а)  ; б)

; б)  .

.

8. Определить годность деталей, если размер по чертежу 20+0,035, а действительные размеры: D1=20,01; D2=20,02; D3=20,03; D4=20,035; D5=20,04.

9. Определить характер посадки, отклонения, допуски у сопряжения 30H8/u8. Построить график.

10. Определить характер посадки, отклонения, допуски у сопряжения 90H7/к6. Построить график.

11. Определить годность деталей, если размер по чертежу 25+0,018, а действительные размеры: d1=25,0; d2=25,02; d3=25,018; d4=25,03; d5=25,04.

12. Расшифровать: а) M12×1-LH-5H6H; б)M24-6g.

13. Определить предельные отклонения, величины допусков, характер посадки у сопряжения 18H7/f6. Построить график.

14. Определить предельные отклонения, величины допусков, характер посадки у сопряжения 50H7/r6. Построить график.

15. Определить годность деталей, если размер по чертежу: D=12+0,030, а действительные размеры: D1=12,0; D2=11,99; D3=12,03; D4=12,031; D5=12,032.

16. Определить характер посадки, построить графики полей допусков для деталей: D=16+0,019d=16+0,006.

17. Определить предельные отклонения, величины зазоров и натягов, характер посадки, построить графически: 25H8/u8.

18. Определить годность деталей, если размер по чертежу D=71-0,03, а действительные размеры: D1=71,002; D2=71,0; D3=70,97; D4=70,96; D5=70,95.

19. Определить характер посадки, построить графики полей допусков для деталей: D=110+0,035 d=110±0,012.

20. Определить характер посадки, построить графики полей допусков для деталей: D=25+0,045; d=  .

.

21. Произвести измерение детали микрометром.

22. Произвести измерение детали штангенциркулем.

23. Определить по графическому построению характер посадки, допуски, зазоры, натяги.

24. Расшифровать запись: M27×2 -LH -6H8H; Tr32×6; S35×4-30.

25. Произвести измерение детали угломером.

26. Рассчитать размерную цепь методом «max» и «min» (полной взаимозаменяемости).

| Б1=55H7 Б2=18H7 Б3=15H7 Б4=20H7 Б5=5H7 |

27. Рассчитать «размерную цепь методом «max» и «min» (полной взаимозаменяемости).

a.

| A1=64H6 A2=30H8 A3=22H7 A4=17H7 |

28. Определить характер соединения, отклонения, допуски у сопряжения 18H7/r6. Построить график.

29. Определить характер соединения, отклонения, допуски у сопряжения 35H7/js6. Построить график.

30. Определить страну изготовителя и подлинность товара для штриховых кодов: а) 4041485186571; б) 9001414006115.

Приложение В

(информационное)

Дата добавления: 2019-11-16; просмотров: 1492; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!