О результатах наладки электрозащитной установки

_______________________________________________________________ проведена наладка

(организация, производившая наладку)

вновь построенной установки ______________________________________________________

в г. ____________________ по адресу _______________________________________________

Протяженность защищаемых сооружений ___________________________________________

Тип электрода сравнения _________________________________________________________

Дата проведения работ ___________________________________________________________

В результате пусконаладочных работ выбран режим работы установки.

Сила тока в цепи ______ А, напряжение ________ В, сопротивление ____________ цепи ________ Ом, при котором зафиксированы следующие потенциалы на опорных (контрольных) пунктах ________________ по отношению к земле:

(сооружение)

| Номера пунктов | Место | Потенциал сооружения относительно земли, В | Примечание | |

| измерений | измерений | без защиты | с включенной защитой | |

Замечание ______________________________________________________________________

_______________________________________________________________________________

Выводы ________________________________________________________________________

Подписи:

Справка

О влиянии электрозащитной установки на смежные подземные металлические сооружения в зоне действия этих установок, не включенных в совместную защиту

Месторасположение установки ____________________________________________________

Тип установки __________________________________________________________________

Параметры электрозащитной установки _____________________________________________

|

|

|

Дата проведения работ ___________________________________________________________

Влияние электрозащитной установки на смежные сооружения:

| Вид сооружения | Потенциал сооружения относительно земли, В | |

| до отключения | после включения | |

Выводы ________________________________________________________________________

_______________________________________________________________________________

Представитель заказчика _________________________________________________________

Представитель ОЭТС ____________________________________________________________

Представитель владельца смежных подземных сооружений ____________________________

Приложение 15

ФОРМА ПАСПОРТА ТРУБОПРОВОДА

(оформляется в жесткой обложке: 210х297 мм)

Страница 1

ПАСПОРТ ТРУБОПРОВОДА РЕГИСТРАЦИОННЫЙ № _______

Страница 2

Наименование и адрес предприятия — владельца трубопровода _________________________

_______________________________________________________________________________

Назначение трубопровода _________________________________________________________

Рабочая среда ___________________________________________________________________

Рабочие параметры среды:

давление, МПа (кгс/см2) ______________________________________________________

температура, °С _____________________________________________________________

Расчетный срок службы, лет1 ______________________________________________________

Расчетный ресурс, ч 1 ____________________________________________________________

|

|

|

Расчетное число пусков 1 (заполняется для трубопроводов I и II категорий) _______________

Перечень схем, чертежей, свидетельств и других документов на изготовление и монтаж трубопровода, представляемых при регистрации ________________________________________

_______________________________________________________________________________

_______________________________________________________________________________

| М.П. ___ ____________ 199 ____ г. | Подпись главного инженера предприятия (владельца трубопровода) |

____________

1 Заполняется по данным проектной организации.

Страница 3

Лицо, ответственное за исправное состояние и безопасную эксплуатацию трубопровода

| Номер и дата приказа о назначении | Должность, фамилия, имя, отчество | Дата проверки знания Правил Госгортехнадзора России | Подпись ответственного лица |

Страницы 4-12

Записи администрации о ремонте и реконструкции трубопровода

| Дата записи | Перечень работ, проверенных при ремонте и реконструкции трубопровода; дата их проведения | Подпись ответственного лица |

Страницы 13-25

Записи результатов освидетельствования трубопроводов

| Дата освидетельствования | Результаты освидетельствования | Срок следующего освидетельствования |

|

|

|

Страница 26

Трубопровод зарегистрирован за № ____ в __________________________________________

_________________________________________________________ г.____________________

(наименование регистрирующего органа)

В паспорте пронумеровано ___________ страниц и всего ________листов, в том числе чертежей (схем) на _______ листах

_______________________________________________________________________________

(должность регистрирующего лица и его подпись)

| М.П. | ___ ____________ 19 ___ г. |

Приложение 16

ФОРМА

РАПОРТА СЛЕСАРЯ ПО ОБСЛУЖИВАНИЮ ТЕПЛОВЫХ СЕТЕЙ

(лицевая сторона)

Эксплуатационный район № ______________

Дата __________________________________

Рапорт

| Номер магистрали, участок от камеры № до камеры № | Задание мастера | Состояние трассы и камер, обнаруженные при обходе дефекты и неисправности | Выполнение задания мастера, принятые меры по устранению обнаруженных дефектов и неисправностей | Отметка мастера о выполнении распоряжения |

Старший слесарь бригады __________________________

Слесарь бригады __________________________________

Слесарь бригады __________________________________

(оборотная сторона)

Параметры теплоносителя в контрольных точках

|

|

|

Дата ________________________

| Номера камер и | Давление в трубопроводе МПа (кгс·см2) | Температура в трубопроводе, °С | ||

| контрольных точек | в подающем | в обратном | в подающем | в обратном |

Старший слесарь бригады _________________________

Приложение 17

ПРИМЕРНЫЙ ПЕРЕЧЕНЬ

ИНСТРУМЕНТА СЛЕСАРЯ ПО ОБСЛУЖИВАНИЮ ТЕПЛОВЫХ СЕТЕЙ

| Наименование | Тип, номер или размер | Количество, шт. |

| 1. Молоток слесарный с круглым бойком | Тип А № 3 | 1 |

| 2. Крейцмейсель слесарный | AxL = 12х200 мм | 1 |

| 3. Зубило слесарное | L = 200 мм | 1 |

| 4. Ключ рычажный | № 1 | 1 |

| 5. Ключ гаечный разводной | Зев 46 мм | 1 |

| 6. Ключи двусторонние гаечные | Зев 17-19; 22-24; 30-32 | 3 |

| 7. Оправка для набивки сальников | — | 2 |

| 8. Рулетка металлическая | L = 1 м | 1 |

| 9. Рулетка тесемочная | L = 10 м | 1 |

Приложение 18

ПРИМЕРНЫЙ ЗАПАС ПРИСПОСОБЛЕНИЙ, ОБОРУДОВАНИЯ И ИНСТРУМЕНТА, ПОДЛЕЖАЩИЙ ХРАНЕНИЮ В ДЕЖУРНОМ ПОМЕЩЕНИИ ЭКСПЛУАТАЦИОННОГО РАЙОНА ОЭТС

| Наименование | Тип, номер или размер | Количество, шт. |

| Ключи гаечные | От 17/19 до 75/80 мм | 2 комплекта |

| Ключи газовые | № 2 | 2 |

| Ключи газовые | № 4 | 1 |

| Ключи специальные разные (торцевые, накладные) | 3-5 | |

| Ключи штурвальные для задвижек | № 2 | 1 |

| Молотки слесарные | № 2 | 3 |

| Кувалды | 2 | |

| Зубила слесарные | 5 | |

| Крейцмейсели слесарные | 2 | |

| Ножовочный станок для металла | L=300 мм | 2 |

| Полотна ножовочные | L = 300 мм | 50 |

| Наборы плашек и метчиков с воротками | М 10-М 12 | 2 |

| Ручные ножницы по металлу | L = 300 мм | 2 |

| Напильники драчевые и личные плоские | 150-250 мм | 5 |

| Напильники личные (круглые) | 150-250 ми | 5 |

| Крючки для открывания крышек камер | 3 | |

| Фонари электрические аккумуляторные | 2 | |

| Фонари электрические батарейные | 4 | |

| Кернеры слесарные | 5 | |

| Паяльные лампы | 2 | |

| Ломы | 2 | |

| Лопаты | 2 | |

| Плотницкие топоры | 3 | |

| Поперечные пилы | 2 | |

| Метры стальные | 1 | |

| Кронциркули | 1 | |

| Набор шаблонов для проверки сварных швов | 5 | |

| Манометры на рабочее давление в подающем и обратном трубопроводах | 10 | |

| Манометры контрольные на те же давления | 2 | |

| Термометры технические | 0-150°С | 2 |

| Щетки металлические | 5 | |

| Разметочные шаблоны для фланцев и прокладок разных размеров | По одному на каждый диаметр труб |

Приложение 19

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО O Ц EHKE ИНТЕНСИВНОСТИ ПРОЦЕССА ВНУТРЕННЕЙ КОРРОЗИИ В ТЕПЛОВЫХ СЕТЯХ С ПОМОЩЬЮ МЕТОДА "ИНДИКАТОРОВ КОРРОЗИИ" 1

____________

1 Методика оценки интенсивности внутренней коррозии, включая оценочную таблицу, в настоящее время перерабатывается ВТИ.

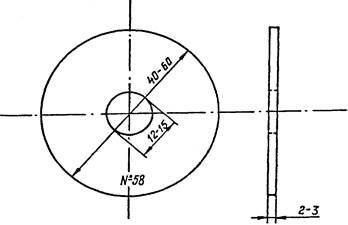

1. В качестве индикаторов внутренней коррозии применяются стальные плоские пластины толщиной 2-3 мм круглой формы, изготовленные из материала труб или из малоуглеродистой стали Ст. 3. Пластины изготавливаются диаметром 40-60 мм. В центре пластин сверлится отверстие диаметром 12-15 мм для их крепления (рис. 1). На каждом индикаторе выбивается номер.

Рис. 1. Индикатор внутренней коррозии

2. Для установки индикаторов коррозии в контрольных точках трубопровода ввариваются фланцевые штуцера dy = 80-100 мм, закрывающиеся глухими фланцами, на которых перпендикулярно плоскости по центру привариваются стальные стержни с резьбой на конце. На стержнях крепятся индикаторы коррозии, как это показано на рис. 2. Для периодического выпуска воздуха к глухому фланцу приваривается штуцер диаметром 1/2", на который устанавливается вентиль.

3. Индикаторы обмеряются с помощью штангенциркуля, после чего для каждого индикатора вычисляется площадь активной поверхности (контактирующей с сетевой водой) по формуле

S = 2p R (R + d) = 6,28 R (R + d) мм2, (1)

где R — радиус круглой пластины, мм;

d — толщина пластины.

Внутренняя поверхность пластины в расчетах не учитывается.

4. После обмера образцы очищаются от продуктов коррозии и обезжириваются следующим образом:

а) промываются в 0,5%-ном растворе соляной кислоты, ингибированной уротропином (3 г уротропина на 1 л раствора);

Рис. 2. Установка индикаторов коррозии в контрольной точке тепловой сети:

1 - глухой фланец; 2 - фланцевый штуцер; 3 - стержень; 4 - индикаторные пластины;

5 - труба; 6 - паронитовая прокладка; 7 - фиксирующие втулки (Ст. 3); 8 - зажимная гайка;

9 - штуцер d = 1/2" с вентилем для выпуска воздуха

б) промываются в 0,5%-ном растворе щелочи, нагретой до 60-70°С;

в) промываются в струе воды;

г) просушиваются в сушильном шкафу в течение 1 ч при температуре 105°С и затем охлаждаются при комнатной температуре;

д) обезжириваются последовательно промывкой в спирте и серном эфире. Вместо серного эфира можно применять четыреххлористый углерод или другой растворитель (бензин и др.);

е) повторно просушиваются в течение 1/2 ч в сушильном шкафу при 105°С и охлаждаются в эксикаторе с хлористым кальцием до комнатной температуры.

5. После обработки индикаторы взвешиваются на весах Т-4 с точностью 0,1 г. Результаты обмера, вычислений и взвешивания заносятся в журнал.

6. Подготовленные индикаторы завертываются в фильтровальную бумагу (каждый в отдельности), на обертке надписывается номер пластины, значение активной поверхности индикатора, масса пластины в граммах.

7. Устанавливаются индикаторы коррозии в контрольных точках сети персоналом ПЗК совместно со слесарем, обслуживающим теплопроводы под руководством мастера участка в сроки, установленные планом, утвержденным главным инженером ОЭТС.

При установке положение индикаторов коррозии на стержне (см. рис. 2) фиксируется промежуточными стальными втулками и закрепляется зажимной гайкой. В каждой точке устанавливается по три индикаторных пластины.

Глухой фланец с насаженными на стержень пластинами осторожно устанавливается на фланцевый штуцер и крепится с помощью болтов.

8. После установки индикаторов в журнал учета и обработки индикаторов внутренней коррозии заносятся:

дата установки индикатора;

точка установки;

номер индикаторной пластины, значение активной поверхности пластины, масса пластины;

место установки (порядковый номер) пластины на стержне (считая от глухого фланца).

9. После наполнения тепловой сети водой и в процессе эксплуатации через штуцер с вентилями в контрольных точках должен периодически спускаться воздух.

10. Индикаторные пластины извлекаются после останова тепловой сети на ремонт. Снятие глухого фланца, извлечение его из штуцера и снятие со стержня пластин должно производиться осторожно с тем, чтобы не повредить пластины с имеющимися на них продуктами коррозии.

Снятые образцы завертываются в бумагу (каждый в отдельности), на которой записывается дата снятия, точка установки, положение пластины на стержне (считая от глухого фланца).

11. Индикаторные пластины подвергаются лабораторной обработке:

а) подсушиваются в эксикаторе с хлористым кальцием в течение 2-4 сут при комнатной температуре;

б) очищаются от продуктов коррозии деревянным скребком;

в) промываются в 5%-ном растворе ингибированной уротропином соляной кислоты при комнатной температуре, а затем в струе воды с одновременным протиранием поверхности металла мягкой резиной до полного удаления продуктов коррозии;

г) высушиваются в термостате при температуре 105°С в течение 1 ч;

д) охлаждаются в эксикаторе и взвешиваются на аналитических весах.

В журнал записывается масса индикаторной пластины после обработки, а также описывается внешний вид пластины, отмечается состояние ее поверхности, наличие пленочной, точечной или язвенной коррозии, глубина и диаметр каверн и другие характерные данные.

12. Интенсивность процесса коррозии определяется по среднесуточной потере массы, средней для трех индикаторных пластин, отнесенной к их средней активной поверхности, по формуле

г/(м2·сут), (2)

г/(м2·сут), (2)

| m1cp — | средняя масса трех пластин до установки их в контрольной точке тепловой сети, г; |

| m2cp — | средняя масса пластин после извлечения их из трубопровода и очистки от продуктов коррозии, г; |

| Dm — | потеря массы некоррелированной пластины (средняя из трех) при кислотной обработке, г; |

| Scp — | средняя активная поверхность индикаторных пластин, мм2; |

| Т — | продолжительность пребывания индикаторов в трубопроводе, сут. |

Средняя скорость (проницаемость) коррозии определяется по формуле

П = 0,047 kp мм/год. (3)

Интенсивность процесса коррозии оценивается по средней скорости коррозии по таблице:

| Скорость коррозии, мм/год | Оценка коррозионного процесса |

| От 0 до 0,02 вкл. | Незначительный |

| Св. 0,02 до 0,04 вкл. | Слабый |

| Св. 0,04 до 0,05 вкл. | Средний |

| Св. 0,05 до 0,2 вкл. | Сильный |

| Св. 0,2 | Аварийный |

Приложение 20

ПЕРЕЧЕНЬ РАБОТ,

Дата добавления: 2019-08-31; просмотров: 434; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!