Обслуживание котельного оборудования

ДЕПАРТАМЕНТ СМОЛЕНСКОЙ ОБЛАСТИ ПО ОБРАЗОВАНИЮ, НАУКЕ И ДЕЛАМ МОЛОДЕЖИ

Областное государственное бюджетное образовательное учреждение

среднего профессионального образования

«Смоленский промышленно-экономический колледж»

(ОГБОУ СПО «Смоленский промышленно-экономический колледж»)

ОТЧЕТ

По ПП.0 Практике по профилю специальности

В рамках ПМ.01 Обслуживание котельного оборудования на тепловых электрических станциях

Выполнил студент группы 113-тэ

Бобаев Равшанжон Махмуджонович

Подпись:____________________

«26» декабря 2013 г.

Место прохождения практики:

филиал ОАО «Квадра» - «Западная генерация» ПП «Смоленская ТЭЦ-2»

Руководитель производственной практики на предприятии:

Горин Виктор Борисович Подпись:____________________

«26» декабря 2013 г.

Руководитель производственной практики в колледже:

Горин Виктор Борисович

Подпись:____________________

«26» декабря 2013 г.

Оценка:_____________________

Смоленск, 2013 г.

Содержание

Введение

Содержание выполняемых видов работ

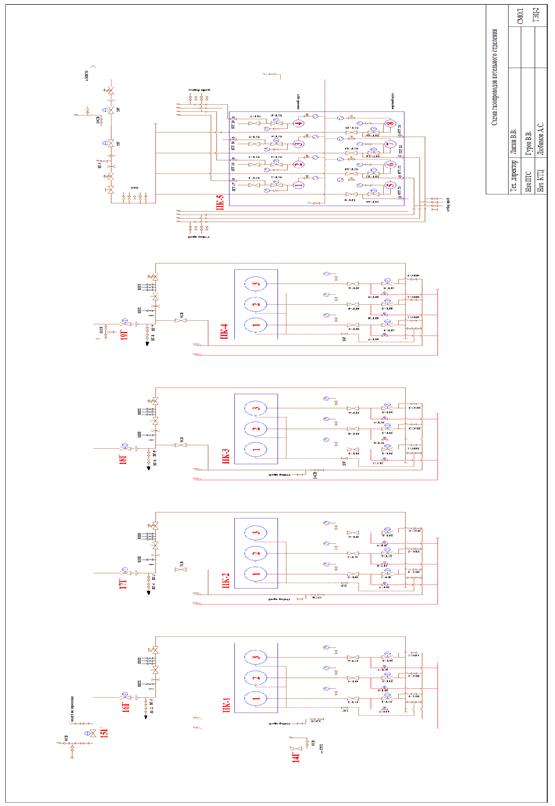

Чтение технологической и полной схем котельного цеха

Управление работой котла в соответствии с заданной нагрузкой

Пуск котла в работу

Остановка котла

Выполнение переключений в тепловых схемах

Составление и заполнение оперативной документации по обслуживанию котельного оборудования

|

|

|

2.7. Отработка навыков обслуживания в плановых противоаварийных тренировках

Приём, разгрузка и предварительная подготовка топлива к сжиганию

Регистрация показания контрольно-измерительных приборов

Переключения с группового щита управления котлов в зависимости от изменения режима работы

Составление типовой схемы расстановки приборов при испытаниях парового котла

Заключение

Приложения

Содержание выполняемых видов работ

| Виды работ | Содержание | |||||||

| 2.1. Чтение технологической и полной схем котельного цеха | На Смоленской ТЭЦ-2 установлено следующее оборудование: ПК станционные № 1.2.3.4 Котлоагрегат БКЗ-210-140-7 Барнаульского котельного завода предназначен для работы на природном газе и мазуте,.при следующих параметрах: Производительность - 210 т/ч (на основании тепло-химических испытаний котло- агрегат можно нагружать до 230 т/ч) Максимальное рабочее давление перегретого пара за ГПЗ - 140 кгс/см² (ати) Максимальное рабочее давление в барабане - 156 ати Температура перегретого пара – 550 °С Температура питательной воды – 230 °С Водяной объём котла - 62 м3. Паровой объём котла - 32 м3.

Компановка котла выполнена по П-образной схеме. Топка расположена в первом восходящем, газоходе. Во втором, нисходящем газоходе расположены: водяной экономайзер и воздухоподогреватель. В верхнем горизонтальном газоходе расположен пароперегреватель. ПК станционные №5 Котельный агрегат ТГМЕ-464 с естественной циркуляцией, газоплотный, предназначен для получения пара высокого давления при сжигании природного газа и мазута. Котельный агрегат рассчитан на следующие параметры: · номинальная производительность, т/ч - 500; · рабочее давление в барабане, ати - 162; · рабочее давление пара на выходе из котла, ати - 140; · температура перегретого пара, оС - 550; · температура питательной воды, оС - 230; · водяной объём, м³ 90; · паровой объём, м³ 60. · ТА станционные № 1. Паровая турбина типа ПТ-60-130/13 с конденсатором и с двумя регулируемыми отборами пара. Завод-изготовитель–ЛМЗ (Ленинградский металлический завод). Год изготовления -1972 Расшифровка обозначения турбины: П – промышленный регулируемый отбор пара;

Т – теплофикационный регулируемый отбор пара; 60 – номинальная мощность - МВт; 130 - давление свежего пара перед стопорным клапаном турбины –ата; 13 – средняя величина давления пара в регулируемом промышленном отборе - ата.

ТА станционные № 2,3. Одновальная паровая турбина типа Т-100/120-130-2 номинальной мощностью 105000 квт при 3000 об/мин, с конденсацией и двумя отопительными отборами пара, предназначена для непосредственного привода генератора переменного тока типа ТВФ-120-2 мощностью 100000 квт с водородным охлаждением. Турбина рассчитана на работу с параметрами свежего пара 130 ата 565°С, измеренными перед стопорным клапаном. Номинальная температура охлаждающей воды на входе в конденсатор 20°С. Турбина имеет два отопительных отбора верхний и нижний, предназначенных для ступенчатого подогрева сетевой воды в бойлерах. отборы пара имеют следующие пределы регулирования давления: - верхний отопительный - 0,6÷2,5 ата; - нижний отопительный - 0,5÷2,0 ата. Регулируемое давление в отопительных отборах поддерживается: - в нижнем отборе - при включенном только нижнем отопительном отборе; - в верхнем отборе - при включенных обоих отопительных отборах. Подогрев питательной воды осуществляется последовательно в холодильниках основного эжектора и эжектора отсоса пара из уплотнений, сальниковом подогревателе, четырёх подогревателях низкого давления и трёх подогревателях высокого давления. ПНД № 1 и 2 питаются паром из отопительных отборов, а остальные пять - из нерегулируемых отборов после 9, 11, 14, 17 и 19 ступеней.

Не допускается работа турбины: а) при давлении пара в камере нижнего отопительного отбора выше 2 ата; б) при давлении в камере верхнего отопительного отбора, при регулировании давления в этом отборе, выше 2,5 ата; в) при включенных обоих отопительных отборах, при давлении в камере верхнего отбора ниже 0,6 ата; г) при давлении в камере нижнего отопительного отбора, при регулировании давления в этом отборе, ниже 0,5 ата; д) на выхлоп в атмосферу.

В отдельно стоящем здании , для покрытия пиковых тепловых нагрузок, расположена котельная оснащенная 3 водогрейными котлами Водогрейный котёл КВГМ-100 предназначен для подогрева сетевой воды, используемой в системе отопления, вентиляции и горячего водоснабжения. Условное обозначение: К - котёл, В - водогрейный, ГМ - газомазутный, 100 - производительность в Гкал/час.

| |||||||

| 2.2. Управление работой котла в соответствии с заданной нагрузкой | При эксплуатации котла должны быть обеспечены следующие показатели: - надежность и безопасность работы основного и вспомогательного оборудования; - возможность достижения номинальных параметров во всех диапазонах паропроизводительности, определенных режимной картой для каждого котла при работе на природном газе и мазуте; - экономичный режим работы; - требуемое качество пара и воды; - допустимые выбросы вредных веществ в атмосферу. Для стабильного поддержания параметров с минимальными их отклонениями котел оборудован следующими автоматическими регуляторами. Регулятор уровня воды в барабане. Допустимое колебание уровня при работе регулятора ± 5 мм от «0» в установившемся режиме, при изменении нагрузки котла ± 50 мм. В автоматическом режиме может работать только один из регулирующих клапанов (РПК-225, РПК-100). Для этого переключатель на блоке управления должен находиться в положении «авт», на резервном РПК переключатель должен находиться в положении «дист», а резервный РПК должен быть закрыт (стрелка УП на «0»). Степень открытия РПК, находящегося в работе соответствует показанию стрелки УП в % открытия. В случае отказа в работе автоматики машинист котла должен перейти на «ручное» регулирование уровня в барабане. Признак отказа автоматики – повышение или понижение уровня в барабане до уставки сигнализации -50 мм., при этом не меняется по УП положение рабочего РПК. Действия машиниста при понижении уровня: а) немедленно увеличить расход воды на котел, для чего открыть задвижку на резервной линии СУП и до необходимой величины резервный РПК для восстановления уровень в барабане. б) установить причину отказа автоматики: - отказ блока управления; признак - рабочий РПК управляется в режиме «дист» и изменяет расход питательной воды; - отказ механической части рабочего РПК; признак этого – РПК не управляется в режиме «дист» или стрелка УП на «0» (отключился АП эл. питание привода) загорается табло «вызов на сборку»; в) вызвать на ГрЩУ ст.машиниста, НС КТЦ, ДЭС КИП для устранения причины отказа. г) перевести питание котла на резервный РПК в случае выявления отказа рабочего РПК по механической части. Действия машиниста при повышении уровня: а) немедленно уменьшить расход пит.воды, закрытием на необходимую величину задвижки перед рабочим РПК и восстановить нормальный уровень (в случае открытия аварийного слива, проконтролировать его закрытие). Далее действовать аналогично тому, как при понижении уровня (по п.п. б, в, г). Регулирование уровня в режиме ручного управления РПК. Допускается только при отказе в работе автоматики. а) Переключатель блока управления установить в положение «дист». б) Расход питательной воды изменять воздействием на соответствующие кнопки короткими импульсами, не допускать резкого увеличения или снижения расхода воды по расходомеру питательной воды на котел. Переход с рабочего на резервный РПК При переходе необходимо выдерживать баланс расхода пара и питательной воды, это является основным условием стабильного поддержания уровня воды в барабане котла. При плановом переходе переключения проводить в следующей последовательности: · открыть задвижку перед резервным РПК · открыть дистанционно резервный РПК на 20% поУП,при этом контролировать автоматическое прикрытие рабочего РПК, расход пит. воды и уровень в барабане · КУ резервного РПК перевести в полож. «авт», а рабочего в полож. «дист.» При повреждении рабочего РПК (дистанционно не закрывается) необходимо: - открыть задвижку перед резервным РПК · КУ резервного РПК перевести в положение - «авт» · постепенно закрывать задвижку перед рабочим РПК; при этом контролировать по УП автоматичское открытие резервного РПК, расход питательной воды, уровень в барабане котла · убедиться в стабильности поддержания уровня после перехода на РПК Регулятор температуры перегретого пара. Допустимое колебание температуры п/п ± 2°С от номинального значения 550°С при установившемся режиме работы котла, при изменении нагрузки котла +5 -10°С. Обязательным условием качественного регулирования является обеспечение регулировочного диапазона функционирования регулирующих клапанов на впрыске собственного конденсата первой и второй ступени т.е. должен иметься запас хода клапанов на увеличение и снижение расхода на впрыске. Это условие обеспечивается регулировкой положения аксиального аппарата горелок при работе котла на газе, а при работе на мазуте, количеством дымовых газов на рециркуляцию. Регулирование температуры перегретого пара в режиме ручного управлениярегуляторами. Допускается только при отказе в работе автоматики. Регуляторы температуры п/п первый и второй ступени впрыска работают отдельно. При отказе регулятора впрыска I ступени необходимо: а) перевести переключатели на блоках управления обоих регулирующих клапанов в положение «дист»; б) воздействием на кнопки управления регулирующих клапанов впрыска справа и слева поддерживать температуру п/п на входе III ступени пароперегревателя на уровне 450°С; в) контролировать работу II ступени впрыска в автоматическом режиме, не допускать расход конденсата более 4 т/час в каждом потоке. При отказе регулятора впрыска II ступени необходимо в ручном режиме поддерживать температуру п/п после пароперегревателя 550°С. Допустимое колебание температуры то же, что и в автоматическом режиме. Должны быть приняты немедленно меры к устранению причин отказа автоматики регулирования температуры перегретого пара. Регулятор качества горения. Обеспечивает процентное содержание кислорода в дымовых газах за пароперегревателем 1,1% ± 0,2%. При таком содержании кислорода обеспечивается сжигание природного газа без хим. недожога т.е. отсутствие СО. При отказе регулятора машинист кола регулирует процесс горения в ручном режиме, для чего: а) перевести переключатели на блоке управления направляющих аппаратов дутьевых вентиляторов «А» и «Б» в положение «дист»; б) при установившемся режиме для «подрегулировки» содержания кислорода необходимо короткими импульсами воздействовать на направляющий аппарат одного вентилятора: кнопкой «больше» - при необходимости увеличения содержания кислорода; кнопкой «меньше» - при уменьшении содержания кислорода; в) при разгрузке котла сначала уменьшать расход газа, затем уменьшать количество воздуха в соответствии с режимной картой, далее сделать «подрегулировку» режима в соответствии с п.б.; г) при нагружении котла сначала увеличить количество воздуха, затем увеличить расход газа в соответствии с режимной картой, далее выполнить «подрегулировку» режима в соответствии с п.б. Регулятор разрежения в топке. Предназначен для поддержания разрежения в верхней части топки 2÷3 мм вод.ст. на всех нагрузках котла. При отказе регулятора машинист котла поддерживает разрежение воздействием на направляющий аппарат дымососов «А» и «Б» для чего: а) перевести переключатели на блоках управления направляющих аппаратов дымососов «А» и «Б» в положение «дист»; б) воздействием на кнопки «больше» или «меньше» отрегулировать разрежение, воздействие производить короткими импульсами, не допускать резких колебаний разрежения. Регулятор непрерывной продувки. Поддерживает расход непрерывной продувки в диапазоне 0,7 ÷ 1% от нагрузки котла. При отказе регулятора или увеличении продувки по требованию хим.цеха при нарушении вводно-химического режима машинист котла переводит переключатель блока управления рег. клапана в положение «дист» и устанавливает необходимый расход непрерывной продувки воздействием на кнопки «больше» или «меньше». При работе котла на всех нагрузках по режимной карте все автоматические регуляторы должны быть включены. Качество регулирования должно постоянно контролироваться машинистом котла по показаниям соответствующих приборов. Регулирование не должно сопровождаться частыми и значительными колебаниями регулируемых параметров. В случае отказа автоматики необходимо принять меры к ремонту или настройке автоматики. КОНТРОЛЬ ЗА СОСТОЯНИЕМ РАБОТАЮЩЕГО КОТЛА При обслуживании котла для обеспечения надежной и безопасной работы необходимо контролировать: По паро-водяному тракту. а) Исправность действия манометров путем установки стрелки на «0»; сверки показаний манометров по месту и на ГрЩУ: - давление в барабане; - давление в паросборной камере; - давление питательной воды перед сниженным узлом питания. Манометры не допускаются к применению если: - отсутствует клеймо с отметкой о проведении поверки; - истек срок поверки (год и квартал); - не прошел проверку на «0»; - разбито стекло. На шкале манометра должна быть нанесена красная черта, соответствующая рабочему давлению. б) Исправность указателей уровня воды в барабане, сверка показаний водоуказательных колонок и сниженных указателей уровня: - продувка водоуказательных колонок; - видимость и одинаковые показания; - исправное состояние и закрепление защитных кожухов в т.ч. исправное освещение; - отсутствие неплотностей сальников арматуры. в) Исправность предохранительных клапанов (ИПУ). Исправное состояние импульсных клапанов: - закрепление и опломбирование груза на рычаге; - подсоединение кабеля к верхнему и нижнему соленоиду; - отсутствие посторонних предметов; - плотность закрытия клапана; - целостность трубопровода связи импульсного и главного клапана. Исправное состояние главных клапанов: - наличие воды в демпферной камере; - отсутствие воды в выхлопных трубопроводах; - состояние крепления выхлопных трубопроводов к клапану; - отсутствие пропуска клапана. Проверка срабатывания ИПУ при работе котла производить путем их принудительного открытия при рабочем давлении по графику. г) Плотность паро-водяного тракта: - отсутствие свищей и разрывов труб поверхностей нагрева в обогреваемой зоне при прослушивании; - отсутствие свищей в трубопроводах в пределах котла; - плотность сальниковых уплотнений арматуры. В случае выявления дефектов время останова котла определяется в соответствии с данной инструкцией. При свищах в зоне обслуживания, опасная зона должна быть отгорожена и вывешены соответствующие плакаты. д) Исправность автоматики безопасности (защит): - исправность защит при работе котла на сигнал проверяется по графику; - исправность ЭКМ, участвующих в защите (правильность установки уставок по карте уставок, посадка на «0», целостность кабеля) проводится ежесменно; - исправное состояние арматуры, участвующей в защите – ежесменно. е) Исправное состояние сниженного узла питания (СУП): - состояние арматуры и ее приводов; - плотность сальниковых уплотнений арматуры; - отсутствие люфтов в приводах РПК при их работе; - целостность кабельных линий. По газо-воздушному тракту: - визуально через гляделки контроль факела в топке; - распределение воздуха по горелке, давление воздуха перед горелками по U-образным напоромерам на местном щите котла; - сопротивление газо-воздушного тракта по показаниям ТДЖ на местном щите котла; - положение по указателям и тех.состояние шиберов и их приводов; - плотное закрытие, обязательно на фиксаторы, лазов, гляделок; - закрытое положение «мигалок» на нижних бункерах дробеочистки; - закрытое положение шиберов на газоходах рециркуляции газов; - температурное и вибрационное состояние подшипниковых опор работающих дымососов, дутьевых вентиляторов, дымососов рециркуляции. На рабочем котле должны быть включены два дымососа и два дутьевых вентилятора. При неисправности одного из дутьевых вентиляторов, допускается работа на одном ДВ. При этом необходимо проконтролировать и при необходимости отрегулировать при помощи шиберов перед горелками одинаковое давление воздуха на горелки. Шибер на напоре отключенного ДВ должен быть плотно закрыт для исключения обратного вращения этого ДВ и потери воздуха. По газовому оборудованию котла: - плотность газопроводов в пределах котла по отсутствию запаха одоранта; - исправность манометров, в т.ч. ЭКМ, участвующих в защите; - сверка показаний манометров по месту и на ГрЩУ; - фиксация рычага привода затвора ПЗК защелкой соленоида; - давление газа перед горелками; Состояние обмуровки и изоляции. Обмуровка котла должна быть в исправном состоянии. При t окружающего воздуха 25оС, t на поверхности обмуровки должна быть не более 45оС. Один раз в смену требуется проводить осмотр котла на предмет появления неплотностей ограждающих поверхностей котла, выявленные нарушения фиксировать в журнале дефектов Для работы котла с допустимыми выбросами в атмосферу необходимо Допустимая концентрация окислов азота в уходящих газах указана в режимной карте; окиси углерода СО – отсутствие. Значение СО и NОx контролируется по приборам КГА-8С на каждом котле. Дополнительные условия при содержания котла в резерве или ремонте при низких температурах наружного воздуха В зимний период на котле, находящемся в резерве или в ремонте должно быть установлено наблюдение за температурой воздуха снаружи и внутри. Всас ДВ на время останова перевести – из цеха. Должны быть приняты меры для поддержания положительных температур в топке и газоходах, в районах продувочных и дренажных устройств, в калориферах, импульсных линий и датчиков КИП. | |||||||

| 2.3.Пуск котла в работу | Пусковая ведомость прилагается к отчету Пуск котла включает следующие этапы: -подготовка к пуску -розжиг растопочной горелки -процесс растопки (доведение параметров пара до номинальных) и включение котла в паровую магистраль - розжиг остальных (№1 и №3) горелок и нагружение котла до необходимой нагрузки Паро-водяной тракт задвижки на основной и байпасной питательной линии - Ду 225, 100, 50; - регулирующие клапаны узла питания – РПК-225, 100, 50; - дренажи узла питания. б) открыть: - воздушник СУП. Заполнить, закрыть воздушник и поставить под давление питательной воды СУП до вышеуказанных задвижек. Подготовить схему паропровода и трубопроводов в пределах котла. а) открыть: - ГПЗ-1 на паропроводе; - вентили на продувке пароперегревателя в атмосферу; - вентили воздушников барабана и выносных циклонов; - первичные вентили на линиях к манометрам и дифманометрам; - паровые и водяные вентили на водоуказательных колонках и уравнительных сосудах барабана; заполнить водой импульсные линии от уравнительных сосудов к дифманом; - вентили дренажа паропровода перед ГПЗ-2 (предварительно отключить дренажный коллектор от других паропроводов); - первичные вентили на линиях фосфатирования, отбора проб воды и пара; - вентили периодической продувки нижних коллекторов экранов (при заполнении через кольцо периодической продувки); - вентили дренажа 1-й ступени водяного экономайзера (при заполнении через водяной экономайзер); б) закрыть: - вентили Ду 50 на трубопроводе рециркуляции воды из барабана в экономайзер; - вентили на линиях непрерывной продувки; - вентили на линии аварийного слива воды из барабана котла; - вентили с кольца периодической продувки на барботёр - вентили дренажей 2-й ступени водяного экономайзера; - вентили перед холодильниками отборов проб воды и пара; - вентиль на линии фосфатирования котла от фосфатных насосов - продувочные вентили водоуказательных колонок; · вентили на линии парового разогрева барабана; Проверить исправность водоуказательных колонок: - открытое положение водяных и паровых вентилей; - надёжность крепления защитного кожуха и наличие стёкол на нём; - исправность и достаточность освещения; Заполнить котёл водой Перед растопкой котёл должен быть заполнен деаэрированной водой от ПНОВ или питательной (если в котле давление) до растопочного уровня (на 200 мм. ниже среднего). Заполнение котла перед растопкой может проводиться через водяной экономайзер или периодическую продувку нижних коллекторов экранов. Заполнение неостывшего котла разрешается при температуре металла верха опорожнённого барабана не выше 160оС. Если температура металла верха барабана превышает 140оС, заполнение его водой для гидроиспытания запрещается. Заполнение котла раствором трилона Б для пассивации – по отдельной инструкции. Подготовить схему регулирования температуры перегретого пара, для чего: а) закрыть: - задвижку Ду 100 на трубопроводе подвода собственного конденсата на впрыск, все запорные задвижки и регулирующие клапаны на линиях 1, 2, ступенях впрысков; - вентили Ду 20 на подводе питательной воды к растопочному впрыску и регулирующий клапан Ду 20; - вентили на линиях дренажа узла управления впрысков. Примечание: запорные вентили перед регулирующими клапанами на линиях собстве-нного конденсата (на узле впрысков) к впрыскивающим пароохладителям открываются непосредственно перед включением пароохладителей в работу. Проверить исправность импульсно-предохранительных устройств (ИПУ): -грузы на рычагах импульсных клапанов зафиксированы и опломбированы -отсутствие посторонних предметов, которые могут мешать перемещению рычага при срабатывании импульсного клапана -демпферные камеры главных клапанов заполнены водой -отсутствие воды в выхлопных трубопроводах главных клапанов Газо-воздушный тракт Подготовить к растопке газовоздушный тракт, для чего: а) открыть: - шиберы на напоре (ремонтные) дутьевых вентиляторов А и Б; - шиберы на подводе воздуха к горелкам (по два на каждую горелку); - клапаны (Ду 200) на подводе и отводе воздуха к “тёплому ящику”, после вентиляции топки и газоходов эти клапаны закрыть; б) закрыть: - направляющие аппараты дутьевых вентиляторов А и Б; - сдвоенные шиберы (направляющие аппараты)дымососов А,Б; - шиберы на всасе (направляющие аппараты) дымососов рециркуляции дымовых газов (ВГД) А и Б; - плотные клапаны (по два) на напоре ВГД А и Б; - шиберы на воздуховодах рециркуляции горячего воздуха; - шиберы на обводных воздуховодах помимо ВЗП; Примечание: При выполнении вышеуказанных операций должна проверяться лёгкость хода шиберов, исправность их дистанционных приводов, соответствие положения шиберов указателям по месту и УП. в) закрыть (предварительно убедившись визуально осмотром c фонарем через открытые люки в отсутствии людей и посторонних предметов в топке и газоходах котла), люки, гляделки на фиксаторы, «мигалки» на нижних бункерах дробеочистки; г) проверить готовность к действию схемы пожаротушения конвективной шахты. Тяго-дутьевые механизмы Проверить готовность к пуску дымососов, дутьевых вентиляторов и ВГД, руководствуясь указаниями инструкций по их обслуживанию. Опробование механизмов во время ремонта котла проводится до его пуска по отдельной программе в присутствие представителей СЭР и специалиста КТЦ. Площадки и лестницы обслуживания Убедиться в отсутствии посторонних предметов на площадках обслуживания и лестницах, а также в достаточном освещении котла и вспомогательного оборудования. Газопровод природного газа Подготовить газопровод котла к растопке. Подготовка газопровода производится как заключительная операция при подготовке котла к пуску - перед розжигом растопочной горелки. Заполнение и продувка газопровода котла газом, проверка герметичности затворов арматуры и ПЗК производится когда газо-воздушный тракт находится в режиме вентиляции топки и газоходов для исключения образования взрывоопасной газовоздушной смеси в невентилируемых зонах в случае неплотности арматуры Перед растопкой котла на газе после ремонта и холодного резерва должна быть произведена предпусковая проверка герметичности затворов запорных устройств перед горелками и ПЗК газом. При растопке котла из неостывшего состояния указанная проверка не производится. 1. Убедиться визуально в закрытии всей арматуры на газопроводе котла. 2. Подготовить газо-воздушный тракт для вентиляции. 3. Включить в работу тяго-дутьевые механизмы для проведения вентиляции. 4. Проверить наличие заглушек на штуцерах, подводящих к газопроводу продувочный воздух. 5. Продуть газопровод газом через продувочные свечи. Через 10-15 минут взять пробу газа из пробоотборной точки. Не допускается продувка через свечи безопасности и в топку котла. Отбор пробы газа производит старший машинист к/о в присутствии дежурного лаборанта. Окончание продувки определяется анализом на содержание кислорода в пробе персоналом в дежурной лаборатории. Газопровод считается продут газом если содержание кислорода в пробе не более 1 % по объему. 6. Проверить плотность затворов запорной арматуры на газопроводе поочерёдно: а) Проверка производится после окончания продувки газопроводов котла газом; б) Проверке на герметичность подлежат: - затворы первых запорных устройств на газопроводах перед горелками (первые задвижки перед горелками по ходу газа) при открытых запорных устройствах на трубопроводах безопасности (свечи безопасности врезаны между первой и второй по ходу газа задвижками) и закрытых устройствах на газопроводах перед горелками (вторые задвижки по ходу газа перед горелками); - затвор предохранительно-запорного клапана. в) Проверка должна производиться в следующем порядке: - проверить положение запорных устройств на газопроводах перед горелками (они должны быть закрыты) и на трубопроводах безопасности (они должны быть открыты); - проверить положение ПЗК (он должен находиться в открытом положении); - проверить положение регулирующего клапана (он должен находиться в открытом положении); - проверить положение запорных устройств на газопроводе-вводе к котлу (они должны быть открыты); - проверить положение запорных устройств на продувочных газопроводах (они должны быть закрыты, на растопочном продувочном газопроводе - открыты); - проверить давление газа в газопроводах котла (оно должно быть равным давлению в распределительном газопроводе (котельной); - закрыть входную задвижку (с электроприводом) на газопроводе-вводе к котлу; - установить давление газа в газопроводе котла, равное значению 80-70% давления газа в распределительном газопроводе (котельной), после чего закрыть запорное устройство на растопочном продувочном газопроводе; - проверить герметичность затвора запорных устройств перед горелками, при установленном давлении газа в газопроводах котла, наблюдая не менее 5 мин за изменением давления газа в газопроводе котла по штатному манометру, установленному после регулирующего клапана. При отсутствии повышения или понижения давления газа в газопроводе котла, установить давление газа в нём, равное 60-50% давления газа в распределительном газопроводе открытием запорного устройства на растопочном продувочном газопроводе (для выявления возможности одинакового пропуска газа через входную задвижку на газопроводе-вводе к котлу) с одной стороны и запорного устройства перед горелкамии продувочных газопроводов с другой стороны; - проверить герметичность затвора запорных устройств перед горелками при втором значении установленного давления газа, наблюдая в течение не менее 5 мин за изменением давления газа в газопроводах котла. Герметичность затворов запорных устройств считается удовлетворительной при отсутствии видимого падения давления по манометру в течение контролируемого времени - не менее 5 мин. Повышение давления газа выше первоначально установленных значений (80-50% давления в газопроводе) свидетельствует о не герметичности затвора входной задвижки на газопроводе котла. В этом случае необходимо прослушать задвижку "Газ к котлу", а также поочерёдно газопроводы перед горелками и трубопроводы безопасности с помощью стетоскопа (слухача) и проверить на ощупь температуру стенок газопровода за арматурой. Снижение температуры происходит при дросселировании газа через неплотность в затворе задвижки и свидетельствует о негерметичности проверяемой арматуры. При отсутствии шума, вызываемого протечкой газа через негерметичность затвора запорных устройств перед горелками или отсутствия снижения температуры стенок газопроводов герметичность затвора запорных устройств перед горелками считается также удовлетворительной. При удовлетворительной герметичности затворов запорных устройств перед горелками проверить герметичность затвора ПЗК на газопроводе котла, для чего: - закрыть ПЗК; - снизить давление газа в газопроводах после ПЗК до значения, равного 30-40% давления в распределительном газопроводе, с помощью продувочных газопроводов и проконтролировать в течение не менее 5 мин давление газа в газопроводах котла до и после ПЗК. Повышение давления газа в газопроводах котла после ПЗК выше первоначально установленного (30-40% давления в распределительном газопроводе) свидетельствует о не герметичности затвора ПЗК. г) При видимом падении давления газа в газопроводах котла необходимо проверить наружную плотность фланцевых и резьбовых соединений, а также сальниковых уплотнений арматуры с помощью мыльной эмульсии или течеискателя. д) Запрещается растапливать котёл при обнаружении негерметичности затворов запорных устройств перед горелками или ПЗК, а также при негерметичности фланцевых и резьбовых соединений, сальниковых уплотнений арматуры. е) После устранения причин негерметичности затворов запорных устройств перед горелками или ПЗК необходимо провести повторную проверку герметичности. РОЗЖИГ РАСТОПОЧНОЙ ГОРЕЛКИ. Растопка котла из холодного состояния производится только на газе. В качестве растопочной, определена горелка № 2, поэтому растопка до номинальных параметров пара и включение котла в паровую магистраль производится на растопочной горелке № 2. Розжиг последующих горелок при нагружении котла, может выполняться как на газе так и на мазуте. Для обеспечения условий безопасности (исключение условий образования и взрыва газовоздушной смеси) при розжиге и работе горелок, котёл оборудован технологическими блокировками и локальными защитами. Розжиг горелок с отключёнными блокировками и работа горелок с отключёнными локальными защитами запрещается. Перед растопкой котла НС КТЦ обязан провести инструктаж персоналу, участвующему в растопке, - старшему машинисту котельного отделения, машинисту котла и машинисту-обходчику котельного отделения о правилах растопки котла на газе, о чем делается запись в оперативном журнале и в журнале целевых инструктажей. Дистанционный розжиг (с ГрЩУ) не предусмотрен. Последовательность операций при ручном (по месту) розжиге растопочной горелки следующая. 1. Провентилировать топку и газоходы, при этом должны быть включены ДВ, ДС, ВГД и выполнены условия раздела 2. После загорания светового табло «Вентиляция топки окончена», оставить в работе один дымосос и дутьевой вентилятор, остальные механизмы отключить. 3. Воздушные шиберы перед горелками №1 и №3 прикрыть до 30% по УП. 4. Отрегулировать при помощи направляющего аппарата ДВ и воздушного шибера минимальное количество (20-40 мм.вод.ст.) воздуха на горелку № 2 для исключения отрыва факела потоком воздуха. 5. Отрегулировать при помощи направляющего аппарата ДС разрежение в топке 2-3 мм.вод.ст. 6. Включить запальный факел ЗЗУ и убедиться визуально в том что он горит устойчиво. 7. Открыть с МЩ электрифицированную задвижку газ к горелке № 2 8. Постепенно приоткрыть ручную задвижку, убедиться что основной факел устойчиво горит и отрегулировать необходимое количество газа и воздуха для начального периода растопки. 9. Закрыть вентиль на трубопроводе безопасности горелки № 2 10. Отрегулировать разрежение в топке. 11. Отключить запальный факел ЗЗУ. Если при розжиге растопочной горелки произойдёт невоспламенение или погасание факела то должна сработать локальная защита. В случае если защита не сработала необходимо немедленно прекратить подачу газа к котлу и растопочной горелке, отключить ЗЗУ. Выяснить причину погасания и устранить ее, после чего вновь приступить к розжигу растопочной горелки при соблюдении последовательности операций. Предупреждение: Во время розжига горелки машинисту котла запрещается менять режим газо-воздушного тракта котла без команды ст. машиниста. С момента розжига растопочной горелки необходимо контролировать: · давление газа перед горелкой · давление воздуха перед горелкой · устойчивое горение факела; РАСТОПКА КОТЛА И ВКЛЮЧЕНИЕ В МАГИСТРАЛЬ. В процессе растопки котла параметры пара (давление и температура) на выходе из котла поднимаются до номинальных значений: Р=135÷140 ати (зависит от давления в паровой магистрали) и t = 550 °С. Контроль параметров пароводяного и газо-воздушного трактов котла во время растопки ведется по штатным приборам и фиксируется машинистом в пусковой ведомости и на диаграммах самопишущих приборов. В дальнейшем по этим параметрам проводится анализ и оценивается качество и правильность пуска с определением оценки. Время растопки котла из холодного состояния - около 5 час.30мин., определено временем подъёма температуры металла барабана с 20°С до 345°С со скоростью 10°С за 10 мин. За это время температура пара за пароперегревателем должна достигнуть 550°С. Одновремённое выполнение этих двух условий зависит от расхода топлива на растопочную горелку и от расхода пара на продувку пароперегревателя. Время растопки из горячего состояния зависит от температуры металла барабана на начало растопки. Увеличение времени растопки приведет к перерасходу топлива и несвоевременному включению котла в магистраль, уменьшение времени растопки приводит к возникновению недопустимых напряжений металла барабана и как следствие – уменьшение срока его службы. Для выдерживания графика растопки и допустимых параметров по газо-воздушному и пароводяному трактам, старший машинист и машинист котла должны иметь достаточную квалификацию и опыт работы. Количество газа подаваемого на растопочную горелку в начальный период растопки и увеличение в дальнейшем для соблюдения скорости подъёма давления (температуры металла барабана) и t п/п определяет ст. машинист по величине факела горелки №2, контролируя его визуально через гляделки. Скорость роста температуры насыщения должна быть постоянной во все время растопки и составлять величину 10оС за 10 минут, тогда повышение давления в барабане при растопке из холодного состояния будет проходить приблизительно по следующему графику: 0 ÷ 3 ати 1 час 40 мин. 3 ÷10 ати 40 мин. 10 ÷ 40 ати 1 час 10 мин. 40 ÷ 60 ати 30 мин. 60 ÷ 100 ати 40 мин. 100 ÷ 135-140 ати 35-40 мин. Для исключения перегрева металла труб змеевиков пароперегревателя в обогреваемой зоне, необходимо контролировать температуру по термопарам “зачеканенным” в трубы в необогреваемой зоне, показания выведены на регистрирующий прибор. Температура металла ширмового пароперегревателя не должна превышать 530оС, а средних (выходных)блоков IV ступени 560оС. При необходимости, снижение температуры во время растопки производится впрыском пит.воды в растопочный пароохладитель. Для обеспечения надёжной работы контура естественной циркуляции, уровень воды в барабане котла следует поддерживать между нижним и верхним допускаемыми уровнями, спуская по мере необходимости часть воды через аварийный слив. Подпитка котла в начальный период растопки производится периодически в ручном режиме через линию Ду50. При подпитке вентили на линии рециркуляции закрываются. Переход на постоянную подпитку питательной водой следует производить когда температура воды в котле (температура насыщения) сравнивается с температурой питательной воды, при этом арматура на линии рециркуляции барабан – экономайзер закрывается.В случае если уровень уйдёт за пределы видимости на понижение, необходимо немедленно погасить растопочную горелку. Розжиг горелки для продолжения растопки можно производить только после восстановления уровня воды в барабане. При давлении в котле 3-5 ати следует произвести продувку каждой водоуказательной колонки и проверить правильность ее работы. Порядок продувки должен быть следующим: а) открывается продувочный вентиль - продуваются водяная и паровая трубки и стекло; б) закрывается водяной вентиль - продувается паровая трубка и стекло; в) открывается водяной вентиль, закрывается паровой вентиль - промывается водяная труба. Во время продувки необходимо обращать внимание на поведение уровня воды по стеклу, а именно: при закрытии и открытии водяного вентиля уровень воды должен быстро повышаться, а затем слегка колебаться. Медленный подъём уровня воды указывает на засорение водяной линии. В этом случае продувку следует повторить. Следующая продувка водоуказательных колонок производится при давлением 15-30 ати. Переход на контроль за уровнем воды в барабане по вторичным приборам производится лишь после того, как их показания будут одинаковы с показаниями водоуказательных колонок. При давлении в барабане 3-4 ати и 20-25 ати необходимо продуть нижние коллекторы экранов, внимательно следя за уровнем воды в барабане и при необходимости производить подпитку. Продолжительность продувки не более 30 сек. на каждую точку. Если на котле производились работы, связанные с разборкой болтовых соединений лазов барабана, то при давлении 3-5 ати произвести их подтяжку. В процессе растопки после планового ремонта необходимо следить за равномерным перемещением по реперам нижних коллекторов экранов, экономайзера, барабана по мере их прогрева (положение реперов фиксировать в специальном формуляре).Если котёл растапливается после планового ремонта во время которого производился ремонт ИПУ, то до включения в магистраль производится их настройка (порядок настройки указан в отдельной инструкции). При этом главные клапаны должны открываться повышении давления выше: а) контрольный клапан при давлении 1,05 от максимального рабочего давления в паросборной камере пароперегревателя (с импульсом от этой камеры) 147 ати; б) рабочий клапан при давлении 1,08 от максимального рабочего давления в барабане (с импульсом от барабана) - 168 ати. Во время растопки котла из резерва, если до останова он работал на мазуте, необходимо тщательно следить за температурой дымовых газов в конвективной шахте котла и температурой горячего воздуха за ВЗП. Резкое повышение температуры дымовых газов и температуры горячего воздуха свидетельствует о загорании отложений сажи на кубах ВЗП. В этом случае немедленно убедиться визуальным осмотром через гляделки перед подвесными кубами ВЗП о горении сажи. Прекратить растопку – отключить растопочную горелку, остановить вентилятор и дымосос; закрыть их направляющие аппараты, шиберы на напоре ДВ и включить систему пожаротушения конвективной шахты. Перед включением котла в магистраль получить разрешение нач. смены ХЦ. Включение котла в магистраль производится после тщательного прогрева паропровода при минимальной разнице давлений по обе стороны ГПЗ-2, используемой для включения котла в общую паровую магистраль. Запрещается включение котла в магистраль, если давление в котле больше, чем давление в паровой магистрали во избежание резкого повышения уровня в барабане и заброса котловой воды в пароперегреватель и паропровод. Температура перегретого пара при включении должна быть не менее 540оС. включение котла следует производить медленным открытием ГПЗ-2. При возникновении в паропроводе гидравлических ударов включение котла прекратить, уменьшить форсировку топки и увеличить продувку паропровода, после чего повторить операции по включению. После включения необходимо приступить к отключению котла от РРОУ или закрыть продувку пароперегревателя, после этого закрыть продувку паропровода. Питание котла переводится на автоматическое регулирование при переходе на линию питания Ду100. Отбор проб воды и пара, установку для подачи фосфатов в котёл и непрерывную продувку включить по указанию персонала хим.цеха. Произвести розжиг горелок №1 и №3. Предварительно перейти на регулирование давления газа перед горелками с помощью ПРЗ и открыть полностью ручную задвижку перед горелкой № 2. Давление газа после ПРЗ и напор воздуха во время розжига горелок поддерживать соответствующим минимальной нагрузке котла по режимной карте. | |||||||

| 2.4Остановка котла | Остановка котла включает: -разгрузка до минимума на всех горелках по режимной карте -отключение горелок поочерёдно и отключение от паровой магистрали -консервация при останове в ремонт или длительный (более 7-ми суток) резерв -расхолаживание с выполнением регламентных работ Пуск котла после планового ремонта проводится по утверждённой программе. Подготовка котла к пуску и растопка после ремонта разрешается после закрытия наряда-допуска по которому проводился ремонт и письменного разрешения начальника цеха в оперативном журнале. Пуск котла во всех случаях производится по команде НСС. Пуск котла производится под руководством начальника смены КТЦ, а после капитального, среднего и текущего ремонта под руководством начальника цеха или его заместителя. При подготовке к пуску котла из ремонта или длительного нахождения в резерве (более 3-х суток) должны быть проверены исправность и готовность к включению вспомогательного оборудования, КИП, средств дистанционного управления арматурой и механизмами, авторегуляторов, технологических защит, блокировок и средств оперативной связи. Выявленные неисправности должны быть устранены до начала пусковых операций.При неисправности технологических защит, действующих на останов котла, пуск его запрещается! Перед растопкой и после останова котла, топка и газоходы, включая рециркуляционные, должны быть провентилированы.Перед растопкой котла из неостывшего состояния при сохранившемся избыточном давлении в пароводяном тракте вентиляция должна начинаться не ранее, чем за 15 мин до розжига горелок, во избежании расхолаживания и возникновения недопустимых температурных перекосов по барабану.С момента начала растопки котла должен быть организован контроль за уровнем воды в барабане по водоуказтельным колонкам. Сниженные указатели уровня должны сверяться с ВУК в процессе растопки котла. Растопка котла из различных тепловых состояний должна выполняться в соответствии с графиком пуска.В процессе растопки котла из холодного состояния после ежегодного планового ремонта, должно проверяться по индикаторам тепловое расширение экранов, барабана, коллекторов и фиксироваться в специальной ведомости. Подтяжка болтовых соединений (лазов барабана, фланцев главных предохранительных клапанов ИПУ) должна проводиться при избыточном давлении в котле 3-5 кгс/см2. Скорость прогрева (по нижней образующей) металла барабана при растопке котла определена графиком пуска и не должна превышать 10оС за 10 минут.Скорость охлаждения при останове котла по (нижней образующей барабана) должна быть не выше 20оС за10 минут.Разница температур между верхней и нижней образующими барабана при растопке котла должен выдерживаться не выше 60оС.Разница температур между верхней и нижней образующими барабана при останове котла должен выдерживаться не выше 80оС. | |||||||

| 2.5. Выполнение переключений в тепловых схемах | Т И П О В А Я П Р О Г Р А М М А П Е Р Е К Л Ю Ч Е Н И Й Объект переключений: I секция главных паропроводов. Цель выполнения переключений: Ремонт задвижки 2ПК-3 В работе: ПК-1, 3, 4, 5; ТА-1, 2, 3. Мероприятия по подготовке переключений: проверить работу РРОУ №1, №2. Проверить открытие задвижек 1РП-1, 1РП-2, 3РП-1, 3РП-2, 4РП-1, 4РП-2, 5РП-1, 5РП-2, РП-4, РП-5, РП-6, РП-7. Порядок и последовательность выполнения операций с указанием положения запорных и регулирующих органов: 1. Закрыть задвижки и их байпасы в следующей последовательности: 1ПК-3, 2ПР-1, 2ПР-2, 1ПТ-2, 1ПТ-4, ПМ-1, ПМ-2 и их байпасы. 2. Открыть дренажи с 1-ой секции гл.паропроводов и обеспарить отключённый участок на РДВД. 3. После снижения давления до "0" закрыть дренажи в коллектор дренажей высокого давления и открыть дренажи в атмосферу. Работа по измененной схеме: 1. НС КТЦ ознакомить машинистов котлов и машинистов турбин с изменениями в схеме работы. 2. В случае отключения ПК-1 необходимо незамедлительно разгрузить ТА-1 до восстановления номинального давления перед стопорным клапаном (5-10 МВт) и включить РРОУ №2. 3. В случае отключения ТА-1 необходимо незамедлительно разгрузить ПК-1 и включить РРОУ №1. | |||||||

| 2.6. Составление и заполнение оперативной документации по обслуживанию котельного оборудования | См.суточную ведомость котельного агрегата приложенную к отчету отдельно | |||||||

| 2.7.Отработка навыков обслуживания в плановых противоаварийных тренировках | ПРИЧИНА ВОЗНИКНОВЕНИЯ АВАРИИ И РЕШЕНИЕ ТРЕНИРОВОЧНОЙ ЗАДАЧИ. При поджоге посторонними лицами сухой травы в районе ГРП происходит загорание газа на ГРП, с последующим взрывом и разрушением газопровода в районе ГРП, вследствие чего защитой по понижению давления газа перед горелками отключаются ПК-1-3, работающие на газе. Защитой по понижению температуры острого пара (или машинистами турбин) отключаются ТГ-1,2 (закрывается СК, регулирующие клапана, ГПЗ, пар к ПСГ). Через 4 мин. отключаются от сети ТГ-1,2. Питание С.Н. с.1Р-5Р переходит от Т-20 по АВР. ТА-1,2 идут на останов. ТЭЦ сбрасывает нагрузку до "0". Персонал КТЦ, НСС по согласованию с диспетчером ГРС отключают поврежденный ГРП. НСС дает команду дежурному слесарю КТЦ на мазутонасосной на включение ОМН, НС КТЦ на розжиг ПК (одного из 2-х по согласованию с ДС) на мазуте. НСС организует ремонт ГРП.При подготовке к розжигу ПК на мазуте, при включении ВГД 1А происходит к.з. на автомате оперативного тока в с.1Н, перегорают предохранители 1ПР с.1Н, 1ПР с.2Н, 1ПР с.3Н на общестанционной панели. Секция 1Н теряет питание -ШУ.На выбеге ротора ТА-2 происходит нарушение режима работы РПД и Н2 из корпуса генератора попадает в картера подшипников. При останове ротора ТА-1 не включается ВПУ ТГ-1 (т.к. нет ШУ на с.1Н). ОБНАРУЖЕНИЕ, РАЗВИТИЕ И ЛИКВИДАЦИЯ АВАРИИ. На ГрЩУ-1 машинист котлов замечает снижение давления газа после ГРП и увеличение расхода газа, при неизменной нагрузке котлов. Затем происходит резкое снижение давления газа до уставки срабатывания защиты 0,05 кгс/см2 и отключаются защитой ПК 1-3 от паровой магистрали. Защитами по понижению температуры острого пара отключаются ТА-1,2. На ГЩУ, на панелях ТГ загораются табло "Стопорный клапан закрыт". Через 4 мин. ТГ отключаются от сети. Питание с.1Р-5Р через АВР от Т-20. НСС замечает пожар в районе ГРП, сообщает НС КТЦ, вызывает пожарную команду, сообщает ДС ГРС, ДС, организует тушение пожара. Персонал КТЦ отключает газопровод от ГРП. НСС дает команду НС КТЦ на растопку ПК-1,2 на мазуте, дежурному слесарю КТЦ мазутонасосной на включение ОМН. При включении ВГД 1А происходит к.з. на автомате оперативного тока, перегорают предохранители 1ПР с.1Н, 1ПР с.2Н, 1ПР с.3Н на общестанционной панели, с.1Н теряет питание -ШУ. На ГрЩУ-1 гаснут сигнальные лампы на КУ ВГД-1А,1Б; ВПУ ТГ-1; КНБ-1А; КН-1А; НПТС-2. ДЭМ отсоединяет поврежденный автомат ВГД-1А, заменяет перегоревшие предохранители.При снижении оборотов ТА-2 на выбеге ротора нарушается работа РПД ТА-2 и водород попадает в картеры подшипников ТГ-2. На ГрЩУ-1 загорается табло "Неисправность на ЩВО". Машинист ТА-2 определяет причину срабатывания сигнализации по блинкеру на ЩВО "Содержание Н2 в токопроводах и подшипниках недопустимо". Сообщает на ГЩУ. НС ЭЦ определяет по прибору содержание Н2 в картерах подшипников, дает указание дежурному лаборанту хим.цеха сделать анализ на содержание Н" в токопроводах и картерах подшипников. НС КТЦ подает СО2 в картеры подшипников. При останове ротора ТА-1 не включается ВПУ ТГ-1 (нет "ШУ" на с.1Н). Персонал КТЦ сообщает на ГЩУ НСС и принимает меры для недопущения прогиба ротора ТА-1 проворачиванием ротора вручную. НС ЭЦ выясняет причину невключения ВПУ ТА-1 совместно с ДЭС КИПиА. После выяснения и устранения причины невключения производится ремонт и включение | |||||||

| 2.8.Приём, разгрузка и предварительная подготовка топлива к сжиганию | На Смоленской ТЭЦ-2 используется два вида топлива: природный газ и мазут.

Газ поступает на территорию ТЭЦ по магистральному газопроводу и не требует дополнительной подготовки к сжиганию, кроме снижения давления на газорегуляторном пункте до рабочего давления котлов.  Магистральные мазутоповоды –горячий резерв

давление мазута около 7ати (на мазутонасосной работает насос внешней циркуляции, ОМН находятся в резерве), температура мазута 80÷85 ºС. Циркуляция обеспечивается из 1-го и 2-го магистральных маутопроводов в обратный через вентили К-6М, К-7М

мазутопроводы котлов ст.№ 1 ÷4 – холодный резерв

Положение арматуры (на примере ПК-1, по остальным котлам – аналогично):

запорная арматура К-101, К-102, К-103, К-110, К-111 - открыты; отсечной клапан – открыт; регулирующий клапан – закрыт; заглушки – сняты.

При необходимости срочного перехода на сжигание мазута необходимо:

- дать команду деж. мазутонасосной на включение ОМН и повышения т-ры мазута

- открыть рег. клапан на мазутопроводе котла

- после подъема давления до рабочего и прогрева мазутопровода перевести горелки котла на мазут

Количество котлов переводимых на сжигание мазута определяет НСС.

Магистральные мазутоповоды –горячий резерв

давление мазута около 7ати (на мазутонасосной работает насос внешней циркуляции, ОМН находятся в резерве), температура мазута 80÷85 ºС. Циркуляция обеспечивается из 1-го и 2-го магистральных маутопроводов в обратный через вентили К-6М, К-7М

мазутопроводы котлов ст.№ 1 ÷4 – холодный резерв

Положение арматуры (на примере ПК-1, по остальным котлам – аналогично):

запорная арматура К-101, К-102, К-103, К-110, К-111 - открыты; отсечной клапан – открыт; регулирующий клапан – закрыт; заглушки – сняты.

При необходимости срочного перехода на сжигание мазута необходимо:

- дать команду деж. мазутонасосной на включение ОМН и повышения т-ры мазута

- открыть рег. клапан на мазутопроводе котла

- после подъема давления до рабочего и прогрева мазутопровода перевести горелки котла на мазут

Количество котлов переводимых на сжигание мазута определяет НСС.

| |||||||

| Мазутное хозяйство предназначено для приема и подготовки топлива к сжиганию, может эксплуатироваться в следующих режимах: - рабочем - при работе котлов на мазуте; - горячего резерва - при работе котлов на природном газе; - холодного резерва - при полном останове оборудования МН для проведения ремонтных работ. Перевод мазутного хозяйства из одного режима работы на другой осуществляется оперативным персоналом ТТЦ по указанию начальника смены ТЭЦ-2. Все операции, связанные с пуском, остановом, ликвидацией нарушений в работе оборудования, изменениями технологической схемы мазутного хозяйства, проведением осмотров, проверок действия сигнализации и блокировок, должны быть отражены в оперативном журнале ТТЦ с указанием точного времени выполнения операций. При работе в рабочем режиме постоянно находятся: - один расходный резервуар, один резервуар в режиме горячего резерва; - основной мазутный насос; - подогреватели мазута в количестве, зависящем от нагрузки ТЭЦ; - один или два фильтра грубой очистки (в зависимости от количества работающих насосов); - не менее двух фильтров тонкой очистки; - система приточно-вытяжной вентиляции; - магистральные паропроводы на мазутонасосную, паропровод N 3 на эстакаду мазутослива (находится в холодном резерве) и система сбора и подачи конденсата от мазутного хозяйства на ХВО; - один или два главных напорных мазутопровода и мазутопровод рециркуляции; - система циркуляционного разогрева резервуаров с мазутом; - приборы теплового контроля, автоматики и сигнализации; - электрические схемы электродвигателей ОМН, ПМН, ЦМН, ДМН, НЗС, электрифицированных задвижек и устройств КИПиА которые собраны в рабочее положение и на которые подано оперативное напряжение; - регулирующие клапаны, находящиеся в автоматическом режиме и обеспечивающие требуемые параметры; - оборудование приемно-сливного устройства. - в готовности к пуску (на АВР) находится один ОМН. В рабочем режиме осуществляется прием и слив мазута по мере его поступления и перекачка мазута из промежуточных емкостей в резервуары, а также подготовка мазута для подачи его в КТЦ для сжигания (поддержание нужного уровня и температуры в резервуарах согласно рабочего режима). При работе на природном газе в режиме горячего резерва находятся: мазутопроводы заполнены мазутом и осуществляется постоянный проток мазута, подогретого до температуры 70-80оС, рециркуляционным насосом по главным напорным мазутопроводам, мазутному кольцу котельного отделения, мазутопроводу рециркуляции в расходный резервуар. При этом в работе постоянно находятся: - один расходный резервуар с температурой мазута 70-80оС; - один мазутный резервуар с температурой мазута не менее 60ºС; - ОМН находятся в горячем резерве с протоком мазута от напорных коллекторов мазутопроводов через байпас обратного клапана в коллектор всаса основных насосов; - один насос рециркуляции мазута, работающий на напорный коллектор мазутопроводов через перемычку (задв.21М, 22М) или ЦМЭН-4; - один или два ФГО и два ФТО; - одинили два основных подогревателя мазута, подключенных по пару; - один или два напорных магистральных мазутопровода, мазутопровод рециркуляции и магистральные паровые спутники; - один или два магистральных паропровода; - электрическая схема эл.двигателей ОМН, ПМН, ЦМН, ДМН, НЗС, эл.приводы электрифицированной арматуры, которые собраны в рабочее положение; - оборудование приемно-сливного устройства. В холодном резерве, в зависимости от продолжительности простоя, постоянно или периодически включается система циркуляционного разогрева для поддержания температуры мазута в резервуарах в заданных пределах.По условиям надежной работы центробежных насосов на мазуте М-100 температура мазута, поставленного на холодное хранение, должна быть не менее 30оС.По условиям нагрева мазута в подогревателе до температуры 130оС ±5оС температура мазута в расходном резервуаре при подаче его на сжигание должна быть не ниже 60оС.В этом режиме оборудование мазутного хозяйства отключено; трубопроводы, насосы, фильтры, подогреватели сдренированы; спутники мазутопроводов отключены.В этом режиме собраны схемы и подан оперативный ток на погружные (перекачивающие) и дренажные насосы, электрифицированные устройства сигнализации уровня и температуры в резервуарах, приемных емкостях, а также находятся в работе один магистральный паропровод; ПОРЯДОК ПРОГРЕВА И СОДЕРЖАНИЯ В РЕЗЕРВЕ МАГИСТРАЛЬ-НЫХ МАЗУТОПРОВОДОВ И МАЗУТОПРОВОДОВ КОТЛОВ. Для заполнения и прогрева мазутопровода котла необходимо: 1. Проверить давление в магистральных мазутопроводах (должно быть не ниже 35 кг/см2). 2. Открыть отсечной клапан, вентиль с электроприводом и регулирующий клапан на мазутопроводе котла, электроприводной вентиль на обратном мазутопроводе. 3. Медленно, не допуская резкого снижения давления в магистральных мазутопро-водах, открыть вентиль с одного из магистральных мазутопроводов на мазтопровод котла и поставить его под давление. 4. Медленно и осторожно приоткрыть вентиль (ручной) на обратном мазутопроводе, в общий обратный мазутопровод и прогреть мазутопровод котла до температуры не менее 115оС. 5. После розжига одной форсунки, арматуру на обратном мазутопроводе закрыть. В случае работы всех котлов на газе, установлен следующий режим содержания в резерве мазутопроводов: магистральные мазутоповоды –горячий резерв давление мазута около 7ати (на мазутонасосной работает насос внешней циркуляции, ОМН находятся в резерве), температура мазута 80÷85 ºС. Циркуляция обеспечивается из 1-го и 2-го магистральных маутопроводов в обратный через вентили К-6М, К-7М мазутопроводы котлов ст.№ 1 ÷4 – холодный резерв Положение арматуры (на примере ПК-1, по остальным котлам – аналогично): запорная арматура К-101, К-102, К-103, К-110, К-111 - открыты; отсечной клапан – открыт; регулирующий клапан – закрыт; заглушки – сняты. При необходимости срочного перехода на сжигание мазута необходимо: - дать команду деж. мазутонасосной на включение ОМН и повышения т-ры мазута - открыть рег. клапан на мазутопроводе котла - после подъема давления до рабочего и прогрева мазутопровода перевести горелки котла на мазут Количество котлов переводимых на сжигание мазута определяет НСС. | ||||||||

| 2.9.Регистрация показания контрольно-измерительных приборов | См.суточную ведомость котельного агрегата приложенную к отчету отдельно | |||||||

| 2.10.Переключения с группового щита управления котлов в зависимости от изменения режима работы | Переключения с группового щита управления котлов в зависимости от изменения режима работы используется для изменения параметров нагрузки парового котла, давления в барабане котла, давления и температуры перегретого пара и питательной воды, температуры дымовых газов за пароперегревателем (слева и справа) и за воздухоперегревателем (также слева и справа), разряжения дымовых газов в топке (слева и справа) и перед дымососом в двух точках. На щите изменяется температура холодного воздуха (слева и справа),после калориф. (слева и справа),горячего (также слева и справа).Изменяется температура металла пароперегревателя на второй и четвертой ступени, перепад давления на ВЗП, расход и давления газа, расход и давление мазута, включается определенное количество горелок в работе, ключи управления ДС,ДВ,ВГД, шибера по воздуху и дымовым газам | |||||||

| 2.11.Составление типовой схемы расстановки приборов при испытаниях парового котла | На котельной установке используются контрольно-измерительные приборы для измерения температуры: перегретого пара за котлом, перегретого пара выносной камеры 2 и 3 ст. п/охладителя , перегретый пар п/охладителя 2 ст. в паросборной камере, питательной воды, уходящих газов, холодного воздуха, дымовых газов, горячего воздуха, подшипников Д и ДВ, металла выход. концов лоб. змеевиков пак. п/перегревателя 3 ст., металла выход. концов лоб. змеевиков ширм 2 ст.п/перегревателя, дымовых газов ВГД, п/пара после впрыска 1ст. и 2ст.,металла верхних и нижних образивных коллекторов п/охладителя 1ст. и 2ст., металла выход. концов лоб. змеевиков пак.4 ст. и гл. паропровода, металла барабана, уходящих газов перед подвесными кубами, подшипников вентилятора, а также разность температур между уходящими газами перед ВЗП и гор. возд после ВЗП. На котельной установке также имеются приборы для измерения давления пара в барабане котла, пара в паропроводе котла, питательной воды и мазута поступающей к котлу, пара к мазутным форсункам котла, дымовых газов по тракту слева и справа, воздуха за ДВ котла, пара к калориферам котла слева и справа, пара к мазутным форсункам котла, мазута к форсункам 1-3 котла, конденсата к кислородометрам слева и справа, сжатого воздуха,а также разряжение дымовых газов в топке слева и справа и перепад воздуха до и после ВЗП. | |||||||

Заключение

В результате прохождения практики по профилю специальности в рамках освоения профессионального модуля ПМ.01 Обслуживание котельного оборудования на тепловых электрических станциях мною получен практический опыт в чтении технологической и полной схем котельного цеха, управлении работой котла в соответствии с заданной нагрузкой, пуске котла в работу, останове котла, выполнении переключений в тепловых схемах, составлении и заполнении оперативной документации по обслуживанию котельного оборудования, отработке навыков обслуживания в плановых противоаварийных тренировках, приёме, разгрузке и предварительной подготовке топлива к сжиганию, регистрации показаний контрольно-измерительных приборов, переключении с группового щита управления котлов в зависимости от изменения режима работы, составлении типовой схемы расстановки приборов при испытаниях парового котла.

Во время прохождения указанной практики были отработаны следующие профессиональные компетенции:

| ПК 1.1. | Проводить эксплуатационные работы на основном и вспомогательном оборудовании котельного цеха, топливоподачи и мазутного хозяйства |

| ПК 1.2. | Обеспечивать подготовку топлива к сжиганию |

| ПК 1.3. | Контролировать работу тепловой автоматики и контрольно-измерительных приборов в котельном цехе |

| ПК 1.4. | Проводить наладку и испытания основного и вспомогательного оборудования котельного цеха |

Таким образом, программа практики выполнена в полном объёме.

ОТЗЫВ – ХАРАКТЕРИСТИКА

___________________________________________________________ – студент 3 курса группы 014-тэ ОГБОУ СПО «Смоленский промышленно-экономический колледж», обучающийся по специальности СПО 140101 Тепловые электрические станции с 13 декабря 2013 г. по 26 декабря 2013 г. прошел практику по профилю специальности в рамках освоения профессионального модуля ПМ.01 Обслуживание котельного оборудования на тепловых электрических станциях в филиале ОАО «Квадра» - «Западная генерация» ПП «Смоленская ТЭЦ-2», 214036, г. Смоленск, пос. Маркатушино.

За время прохождения практики приобрел практический опыт в чтении технологической и полной схем котельного цеха, управлении работой котла в соответствии с заданной нагрузкой, пуске котла в работу, останове котла, выполнении переключений в тепловых схемах, составлении и заполнении оперативной документации по обслуживанию котельного оборудования, отработке навыков обслуживания в плановых противоаварийных тренировках, приёме, разгрузке и предварительной подготовке топлива к сжиганию, регистрации показаний контрольно-измерительных приборов, переключении с группового щита управления котлов в зависимости от изменения режима работы, составлении типовой схемы расстановки приборов при испытаниях парового котла.

Зарекомендовал себя __________________________________________ _________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________.

Программу практики выполнил(а) полностью.

За прохождение производственной практики заслуживает оценку

____________________.

Руководитель практики от организации

________________ /________________________________________________ __________________________________________________________________

(подпись / Фамилия И.О., занимаемая должность)

М.П.

СОГЛАСОВАНО

Зав. кафедрой (декан)

_____________Д.А. Володин

«28» ноября 2013 г.

Индивидуальное задание

На учебную практику по ПМ.01

Обслуживание котельного оборудования

Дата добавления: 2019-09-13; просмотров: 1281; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!