Иттрий-алюминиевый гранат (ИАГ)

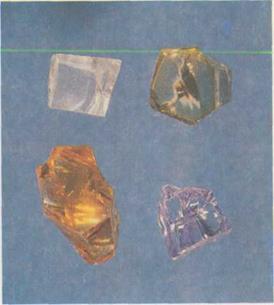

Иттрий-алюминиевая окись (Y3A15O12) имеет структуру граната и чаще называется иттрий-алюминиевый гранат – ИАГ или гранатит. Выращивается ИАГ чаще всего по методу Чохральского, однако хорошие результаты дает и метод кристаллизации из расплава с флюсом. Условия синтеза ИАГа весьма подобны условиям выращивания корунда.

Вначале иттрий-алюминиевый гранат применялся только в технике; добавляя некоторые лантаноиды (в частности, неодим), выращивали кристаллы, используемые в лазерной технике: кроме того, кристаллы ИАГ служат подложкой при синтезе ферримагнитных гранатов, применяемых в лазерной технике и радиоэлектронике.

В последние годы ИАГ широко применяют в ювелирных изделиях. Благодаря добавкам лантаноидов стало возможно получать кристаллы разного цвета – красные, зеленые, желтые, коричневые и др., не встречающиеся в природе. За рубежом ИАГ выпускает ряд фирм, наибольшую популярность имеют гранаты фирмы "Линда" (США).

В СССР ИАГ изготавливают по методу направленной кристаллизации, позволяющему выращивать идеально правильные и чистые кристаллы.

Искусственный гранат образуется при высоких температурах в глубоком вакууме в специальных аппаратах. Завод выпускает светлые гранаты, розовые, желтые и зеленые. Время синтеза – около 4 суток. Ведутся исследования, направленные на получение кристаллов ИАГ любой окраски – от пурпурной и лимонной до чисто-голубой и сиреневой.

|

|

|

Ниобат лития

Ниобат лития – LiNbO3 – относительно мягкий синтетический камень (твердость около 5,5 по шкале Мооса). Интересен он прежде всего оптическими свойствами, что позволило использовать его в лазерной технике. Показатель преломления его 2,2 –2,3, дисперсия высокая 0,12, что обеспечивает красивую игру камня.

Кристаллы выращивают по методу Чохральского. При добавках в расплав окислов металлов переходной группы можно получить кристаллы различной окраски: при введении окиси хрома – зеленую, окиси железа –красную, окиси кобальта – голубую или синюю. В СССР ниобат лития не синтезируют.

Фианит

В 1970 – 1972 гг. Физический институт Академии Наук СССР (ФИАН) разработал способ изготовления нового синтетического материала на основе кубической модификации окиси циркония и гафния (Zr, Hf)O2, – фианит. Природным аналогом фианита является тажеранит, открытый на Тажеранском массиве. Фианит обладает хорошей огнеупорностью и химической стойкостью, высокой степенью прозрачности, показателем преломления и дисперсией. Температура плавления фианита 2600 –2750 °С, твердость 7,5 – 8 по шкале Мооса, плотность 6 – 10 г/см3, показатель преломления приближается к алмазу 2,1 – 2,2. По химическому составу фианит представляет собой окись циркония в сочетании с добавками редкоземельных элементов – эрбия, церия, неодима или кобальта, ванадия, хрома и железа. Кристаллы фианитов образуются из расплавленной массы элементов, входящих в его состав. Процесс кристаллизации происходит на специальных затравках при охлаждении расплава. Скорость роста кристаллов 8 –10 мм/час. Можно получить кристаллы фианита массой до 250 г. Окраска фианитов и его плотность определяются химическим составом. Небольшие количества примесей перечисленных элементов придают фианитам разнообразный цвет и оттенки: красный, розовый, фиолетовый, голубой, желтый, белый и др., кроме изумрудного. По цветовой гамме фианит может соперничать с аметистом, гранатом и цирконом, по красоте он превосходит алмаз.

В 1970 – 1972 гг. Физический институт Академии Наук СССР (ФИАН) разработал способ изготовления нового синтетического материала на основе кубической модификации окиси циркония и гафния (Zr, Hf)O2, – фианит. Природным аналогом фианита является тажеранит, открытый на Тажеранском массиве. Фианит обладает хорошей огнеупорностью и химической стойкостью, высокой степенью прозрачности, показателем преломления и дисперсией. Температура плавления фианита 2600 –2750 °С, твердость 7,5 – 8 по шкале Мооса, плотность 6 – 10 г/см3, показатель преломления приближается к алмазу 2,1 – 2,2. По химическому составу фианит представляет собой окись циркония в сочетании с добавками редкоземельных элементов – эрбия, церия, неодима или кобальта, ванадия, хрома и железа. Кристаллы фианитов образуются из расплавленной массы элементов, входящих в его состав. Процесс кристаллизации происходит на специальных затравках при охлаждении расплава. Скорость роста кристаллов 8 –10 мм/час. Можно получить кристаллы фианита массой до 250 г. Окраска фианитов и его плотность определяются химическим составом. Небольшие количества примесей перечисленных элементов придают фианитам разнообразный цвет и оттенки: красный, розовый, фиолетовый, голубой, желтый, белый и др., кроме изумрудного. По цветовой гамме фианит может соперничать с аметистом, гранатом и цирконом, по красоте он превосходит алмаз.

|

|

|

Высокий показатель преломления фианитов, близкий к алмазу и большая дисперсия создают особую игру света при различных условиях освещения. Эти свойства в сочетании с разнообразной окраской позволяют имитировать природные драгоценные камни из фианитов, а также создавать новые, оригинальные по окраске.

В ультрафиолетовых лучах фианит в зависимости от примесей может люминесцировать голубым, желтым, фиолетовым и другим цветом.

|

|

|

В промышленном количестве фианиты начали выпускать в СССР с 1972 г. Он сразу завоевал всеобщее признание как в технике, так и в ювелирной промышленности. Из него изготавливают высококачественные линзы для оптических приборов и очков, так как благодаря высокому показателю преломления почти плоские линзы обеспечивают высокую степень увеличения, а также оптические устройства для квантовых генераторов. Перспективен этот материал и для химической промышленности, так как фианит химически стоек в агрессивных средах, тугоплавок, не окисляется и не испаряется при температурах более 2500 °С. Он является изолятором, но при нагревании до температуры более 300 °С становится проводником.

Обрабатывать фианит можно только в определенных направлениях кристалла. Он довольно сложен в обработке, легко растрескивается и крошится. Выход при огранке сырья обычно не превышает 10 – 15 %. При огранке высота нижней части камня должна быть более глубокой, что улучшает его "игру", а "площадка" – более широкой. Грани фианитов слегка закруглены, что служит дополнительным отличием этих камней от бриллиантов.

|

|

|

Подобный фианиту материал для имитации драгоценных камней выпускают за рубежом. В США фирма "Серез Корпорейшен" (Вальтхэм, штат Массачусетс) синтезирует материал "диамонеск", очень похожий по своим свойствам на фианит, в Швейцарии фирма "Гранд" Лдевахирджан" СА" (Монтей, Валанс) производит "джевалит", а в Австрии фирма "Д. Сваровски энд К0" (Ваттенс, Тироль) выпускает "цирконий* по советской лицензии".

Цены на эти материалы – 10 долларов за 1 кар.

Глава 4. Синтетический алмаз

Синтезом алмазов занимались многие ученые. Ведущая роль принадлежит советскому физику О.И. Лейпунскому, который в 1938 г. провел теоретический анализ условий образования алмаза из графита и определил области стабильного существования алмаза. В результате им была изучена диаграмма состояния алмаз – графит, которая явилась основой для научного решения проблемы создания синтетических алмазов.

В феврале 1953 года группе физиков шведской энергетической компании ASEA при проведении очередного опыта по синтезу алмаза из графита при давлении 8 · 108 МПа и температуре 2500 °С с выдержкой во времени 2 минуты удалось получить первые в мире искусственные алмазы. В декабре 1954 г. ученые фирмы "Дженерал Электрик К°" создали искусственные алмазы размером около 0,8 мм. Впоследствии ими была разработана камера типа "белт".

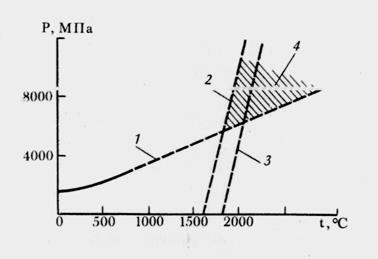

После этого синтез алмазов был организован в ряде стран – Бельгии, Англии, Японии и др. В СССР в 1960 г. Институтом физики высоких давлений АН СССР под руководством акад. Л.Ф. Верещагина был разработан способ получения синтетических алмазов, который был передан для промышленного освоения Институту сверхтвердых материалов АН УССР. В 1961 г. была отработана промышленная технология синтеза алмазов. Процесс осуществляется при температуре 1800 – 2500 °С и давлении более 5 · 102 МПа в присутствии катализаторов – хрома, никеля, железа, марганца, платины, кобальта или других металлов. Впоследствии было установлено, что алмазы образуются при кристаллизации углерода из его раствора в расплаве металла-катализатора. В настоящее время составлены диаграммы образования алмаза из графита с различными катализаторами. На рис. 6 приведена диаграмма системы алмаз – графит – никель.

Рис. 6. Диаграмма процесса синтеза алмазов с катализатором из никеля:

1 – кривая равновесия алмаз – графит;

2 – кривая плавления никель – углерод;

3 – кривая плавления никеля;

4 – область кристаллизации алмаза.

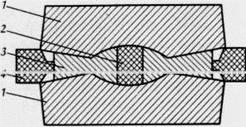

Синтез алмаза проводится в камере типа "чечевица" объемом несколько кубических сантиметров (рис. 7). Нагревание осуществляется индукционным методом или прямым пропусканием электрического тока. При сближении пуансонов реакционная смесь графита с никелем (а также со слоистым пирофиллитом) сжимается, при этом в камере развивается давление выше 5 · 102 МПа. В результате происходит перекристаллизация гексагональной кристаллической решетки графита в кубическую структуру алмаза. Размер кристаллов алмаза зависит от времени синтеза, так как при времени реакции 3 минуты образуются кристаллы массой около 10 мг, а 30 мин – 70 мг. Наиболее прочны кристаллы размером до 0,5 – 0,8 мм, более крупные имеют невысокие физико-механические свойства. Кроме описанного метода разработан еще ряд способов выращивания алмазов.

В 1963 г. В.Ж. Эверсолом (США) был запатентован способ выращивания алмазов из газовой фазы (из метана, ацетилена или других углеводородов) при давлении ниже 103 МПа. Суть метода – создание перенасыщенной углеродом газовой фазы, образующаяся при этом избыточная поверхностная энергия на границе графит – воздух способствует формированию зародышей алмазов. Подобный метод был разработан в СССР Б.В. Дерягиным и Д.В. Федосеевым. При давлении ниже атмосферного им удалось получить на затравках из алмаза нитевидные кристаллы синтетического алмаза из газовой фазы. Скорость роста кристаллов очень низкая – около 0,1 мкм/ч.

В 1961 г. в США фирмой "Эллайд Хемикал и Дю Пон" был предложен взрывной метод получения синтетических алмазов. При направленном взрыве происходит мгновенное повышение давления до 200 · 102 МПа и температуры до 2000 ºС, при этом в графите образуются мелкие (до 10 – 30 мкм) синтетические алмазы. В СССР в Институте сверхтвердых материалов АН УССР была отработана подобная технология получения искусственных алмазов, получивших название АВ.

В США фирмой "Дженерал Электрик К0" в 1970 г. был разработан метод получения крупных синтетических кристаллов алмазов ювелирного качества на затравках в виде пластин. Однако стоимость выращивания таких алмазов гораздо выше, чем добыча природных.

В настоящее время мировое производство синтетических алмазов (без СССР) составляет более 200 млн. карат/год. Главные центры производства синтетических алмазов – США ("Дженерал Электрик К°"), ЮАР ("Де Бирс"), Англия, Япония.

Рис.7. Схема камеры типа "чечевица":

1 – пуансоны; 2 – реакционная смесь графита с никелем; 3 – пирофилитовая прокладка; 4 – муфта.

В мире выпускаются синтетические алмазы следующих видов: АСО – алмазы обычной прочности, АСР – алмазы повышенной прочности, АСВ – алмазы высокой прочности, АСК и АСС – алмазы монокристаллические.

Размер алмазов АСО, АСР и АСВ 0,04 – 0,63 мм. Кроме того, выпускаются две марки микропорошков – АСМ и АСН с размером зерен 1 – 60 мкм. Монокристаллические синтетические алмазы АСК и АСС имеют размер зерен до 1 мм.

Эксплуатационные свойства шлифовальных порошков из синтетических алмазов зависят от формы зерен, характера их поверхности и механической прочности. Наиболее развитая поверхность характерна для алмазов АСО, а наименее развитая – для алмазов АСС. Механическая прочность алмазов АСС приближается к прочности природных алмазов.

Синтетические алмазы широко применяются для производства алмазно-абразивного инструмента, брусков, кругов шлифовальных и отрезных, паст для шлифования, стеклорезов, резцов, буровых коронок, долот и т.д. В настоящее время более 80% потребности в технических алмазах покрывается за счет синтетических.

Кроме перечисленных марок синтетических алмазов в СССР выпускаются поликристаллические алмазы типа карбонадо, балласы, СВС, используемые в технике, а также ряд синтетических сверхтвердых материалов, приближающихся по своим физическим свойствам к природным алмазам – эльбор (или кубонит), гексанит и др. "Блестящее будущее рисуется нам для алмаза, когда человек сумеет овладеть тайной искусственного его получения. Алмаз до сих пор упорно хранит эту тайну, и то немногое, чего добилась наука, еще далеко от разрешения проблемы в целом..." – так писал А.Е. Ферсман в 1945 г., а уже через несколько лет синтетические алмазы заняли ведущее положение в технике.

Около 200 лет пытаются создать синтетические алмазы. Десятки лабораторий в различных странах продолжают поиски более рациональной и эффективной методики выращивания алмазов как для технических нужд, так и для ювелирных целей. Нерешенных проблем в этой области очень много, однако каждый день приближает нас к цели и не исключено, что в скором времени будут найдены экономичные способы получения синтетических алмазов любой формы, размера, цвета и качества. Природные драгоценные камни в десятки, а иногда и в сотни раз стоят дороже своих синтетических аналогов, несмотря на то что синтетические камни по качеству и цвету часто значительно превосходят природные. Г. Банк пишет: "Тем не менее и синтетические камни принадлежат к миру драгоценных камней. Каждому дано решить для себя, как он представляет себе свой мир драгоценных камней: намерен ли он удовлетвориться хорошей копией или же по прежнему ценит лишь оригинал!".

Дата добавления: 2019-09-08; просмотров: 248; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!