Карта змащення, розрахунок мастила на рік

Мастильні матеріали почали застосовувати ще в стародавності, до розвитку нафтопереробної промисловості , змазували вузли тертя рослинними й тваринними маслами.

У цей час ці масла використаються для виготовлення й додавання в мінеральні масла.

Мінеральні масла виготовляють із нафти шляхом його перегонки.

До сучасних мастильних матеріалів пред'являються наступні вимоги:

1 в'язкість;

2 температура загушення;

3 щільність масла;

4 корозійні властивості;

5 температура спалаху;

6 вспінювання.

Крім зазначених показників ураховують кольори, захід, кількість води, механічних домішок, зольність, сірчаність й ін.

Основні асортименти рідких масел: індустріальне масло, веретенне масло, машинне масло, трансформаторне, турбінне й ін.

Густі (консистентні) змащення одержують шляхом введення в мінеральне масло загущувачів; солі, жирних кислот, мило, парафін, графіт.

Основними асортиментами консистентних масел є: солідол, консталін, циатін, вазелін, змащення індустріальна.

Призначення змащення - скорочення витрати енергії на подолання сил тертя, відвід тепла від вузлів тертя, зменшення зношування тертьових поверхонь, продовження міжремонтного періоду.

На кільцевій печі в розвантажувальному пристрої є підшипники ковзання, які змазуються щомісяця, у зв'язку із працюй у тяжких умовах при більших температурних перепадах. Змащення застосовується густа, солідол, вазелін й ін.

|

|

|

Розрахунок потужності привода, вибір електродвигуна

Розрахунок привода розвантажувального пристрою печі

Дано

mк =1000 (Н) – сила ваги запірного конуса,

mт =600 (Н) – сила ваги тяги,

f=0.84 – коефіцієнт тертя конуса об кокс,

γ=8000 Н/м3 – питома вага шихти.

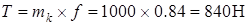

1. Визначаємо силу тертя конуса об кокс

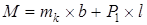

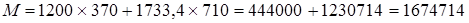

2. Визначаємо сумарну силу ваги частин, що піднімають

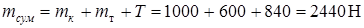

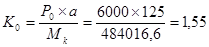

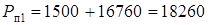

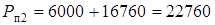

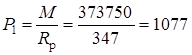

До установки приймаємо стандартний привод типу ПВМ 600×400 з тяговим зусиллям Р0=6000Н

Коефіцієнт запасу тягового зусилля

Розрахунок привода керування верхнім клапаном розвантажувального пристрою холодильника

Дано:

- сила ваги клапана

- сила ваги клапана

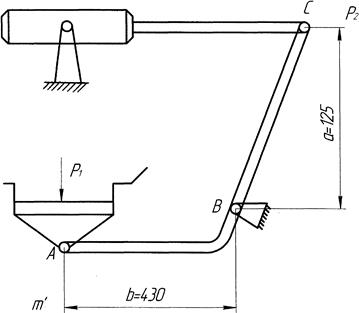

Клапан притискається до отвору в бункері приводом через колінчатий важіль АВС. На клапан діє тиск Р1 створюване силоміць ваги шихти, розташування в бункері.

Розрахункова схема механізму керування верхнім клапаном.

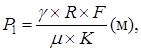

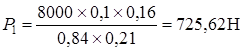

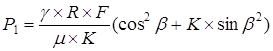

1. Визначаємо силу тиску Р1

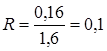

де  - гідравлічний радіус випускного отвору

- гідравлічний радіус випускного отвору

F=0,16м2 – площа поперечного переріза випускного отвору

S=1,6м – периметр випускного отвору

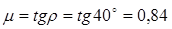

- коефіцієнт тертя матеріалу об стінки тічки

- коефіцієнт тертя матеріалу об стінки тічки

- кут природного укосу шихти

- кут природного укосу шихти

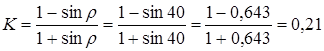

К – коефіцієнт рухливості матеріалу

Тоді:

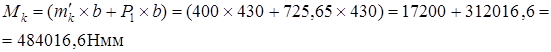

2. Визначаємо момент опору від сили ваги клапана в закритому стані

|

|

|

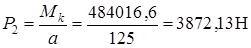

Для втримання клапана в закритому положенні, до кінця важеля необхідно прикласти зусилля Р2

До установки приймаємо стандартний гвинтовий моторний привод типу ПВМ 600×250-1 з тяговим зусиллям Р0=6000 (Н)

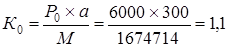

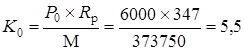

Коефіцієнт запасу по моменті

Розрахунок привода керування нижнім клапаном

Дано:

V0=1,5м3 – обсяг шихти в бункері

м2 – площа перетину випускного отвору

м2 – площа перетину випускного отвору

S= 2,44 м – периметр випускного отвору

- кут нахилу затвора до обрію

- кут нахилу затвора до обрію

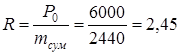

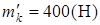

Н – сили ваги клапана.

Н – сили ваги клапана.

Клапан притискається до отвору бункера приводом через важелі АВ і ВD. На клапан діє тиск Р1, створюване масою шихти, розташованої в бункері.

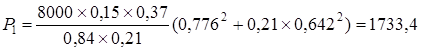

1. Визначаємо силу тиску Р1

Н

Н

де  - коефіцієнт тертя матеріалу об стінки бункера

- коефіцієнт тертя матеріалу об стінки бункера

ДО=0,21 – коефіцієнт рухливості матеріалу

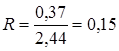

- гідравлічний радіус випускного отвору

- гідравлічний радіус випускного отвору

Тоді

Н

Н

2. Визначаємо момент опору від сили ваги клапана в закритому положенні

Н×мм

Н×мм

3. Для втримання клапана в закритому стані прикладають

силу Р2

Н

Н

До установки прийнятий стандартний гвинтовий моторний привод

ПВМ 600×250-1 з тяговим зусиллям Р0=6000 (Н)

Коефіцієнт запасу по моменті

Зіштовхуючий пристрій

Механізм пересування візка

Виходячи із граничних значень часу повного циклу й висоти шаруючи матеріалу на подині розрахунок часу по двох режимах роботи.

|

|

|

а) перший режим:

мін – мінімальний час циклу

мін – мінімальний час циклу

мм – висота шаруючи шихти

мм – висота шаруючи шихти

б) другий режим:

година – максимальний час циклу

година – максимальний час циклу

мм – висота шаруючи шихти

мм – висота шаруючи шихти

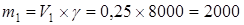

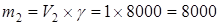

1. Визначаємо масу згрібного коксу

а)  Н,

Н,

б)  Н,

Н,

де V1=0,25 м3 – обсяг згрібного коксу

V2=1 м3 – обсяг згрібного коксу

Н

Н

Н

Н

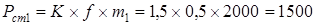

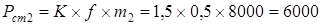

2. Визначаємо зусилля, необхідне для зіштовхування коксу

Н

Н

Н

Н

де ДО=1,5 – коефіцієнт запасу

f=0,5 – коефіцієнт тертя

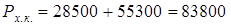

3. Визначаємо навантаження на ходові колеса візка

(Н)

(Н)

де  (Н) – сила ваги візка із шихтою

(Н) – сила ваги візка із шихтою

N=55300 (Н) – реакція труби

Н

Н

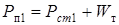

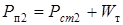

4. Визначаємо зусилля, необхідне для пересування візка

а)  (Н)

(Н)

б)  (Н)

(Н)

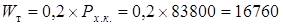

де Wт – опір переміщення візка

Н

Н

Тоді:

Н

Н

Н

Н

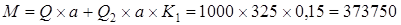

5. Визначаємо необхідну потужність електродвигуна для ІІ режиму

(кВт)

(кВт)

де: V=1 м/хв - швидкість переміщення візка

- К.К.Д. редуктора

- К.К.Д. редуктора

- К.К.Д. ланцюгової передачі

- К.К.Д. ланцюгової передачі

Вт =24,7квт

Вт =24,7квт

Приймаємо до установки електродвигун МТКН 412-6: N=30квт;

n=935 об/хв; ПВ=40%

У приводі встановлений черв'ячний редуктор.

Механізм повороту шкребка

Дано:

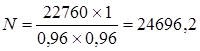

Q=1000 (H) – сила ваги шкребка

Q2=325 мм – плече центра ваги шкребка

Rp=347 мм – радіус важеля

ДО1=0,15 – коефіцієнт враховуючі перекоси й тертя ковзання

|

|

|

1. Визначаємо момент опору шкребка при його повороті.

( Н×мм)

( Н×мм)

2. Для повороту шкребка необхідно до кінця важеля прикласти

зусилля Р1

Н

Н

До установки прийнятий стандартний гвинтовий моторний привод типу

ПВМ 600×250-1 з тяговим зусиллям Р0=6000 (Н)

Коефіцієнт запасу на моменту

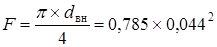

Кількість води, необхідне для охолодження штанги

Для подачі води прийнята труба діаметром

Нарізний діаметр 59мм

Внутрішній діаметр 44мм

Швидкість руху води на вході в штангу V=2 м/с

1. Визначаємо витрату води в трубі

(м3/с)

(м3/с)

де: F – площа перетину труби

Тоді:

м3/з =11,52 м3/годину

м3/з =11,52 м3/годину

Дата добавления: 2019-09-02; просмотров: 375; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!