Положительные и отрицательные качества

Часть положительных качеств использования гидроусилителя в конструкции рулевого управления уже перечислены, но есть и другие. В целом, к достоинствам можно отнести:

· Повышение безопасности (ГУР позволяет удержать автомобиль при взрыве шины по время движения);

· Снижение усилия, требуемого для совершения или удержания маневра;

· Изменение передаточного числа рулевого механизма (для поворота колес на определенный угол требуется меньше вращать руль, чем в механизме без ГУР);

· Комфортабельность управления авто.

Недостатков же у усилителя меньше, но они достаточно существенны:

· ГУР – это дополнительный механизм, причем конструктивно сложный и требует обслуживания;

· Некоторые элементы очень чувствительны к загрязняющим частицам, поэтому нарушение эксплуатации может привести к поломке;

· Насос с приводом от коленчатого вала «забирает на себя» часть мощности мотора;

· Усилитель работает только при заведенном моторе.

Стоит отметить, что благодаря установке распределителя в рулевой механизм возможно продолжать движение даже в случае выхода из строя одного из элементов ГУР или разгерметизации. Торсион в любом случае будет передавать вращение от вала колонки на шестерню механизма, поэтому управление у авто сохраниться, но усилие на руле возрастет.

Еще одним недостатком такого механизма является зависимость от оборотов коленчатого вала. Решение этой проблемы, и следующим этапом развития ГУР стал электрогидравлический усилитель.

Его особенность заключается в том, что привод осуществляется от отдельного электромотора, который входит в конструкцию насоса. Это позволяет не только поддерживать давление в требуемом значении при всех режимах работы мотора, но еще и обеспечить работу ГУР даже при незаведенном двигателе.

Дополнительно электрогидравлический усилитель управляется ЭБУ. То есть, механизм подстраивается под конкретные условия движения, создавая оптимальное усилие на руле и обеспечивая точную передачу информации – «обратную связь». Для этого ЭБУ собирает данные от ряда датчиков, на основе которых он осуществляет управление насосом и распределителем.

Несмотря на то, что гидроусилитель конструктивно значительно сложнее, чем иной тип усилителя – электрический, благодаря обеспечению «обратной связи» он является более предпочтительным, поэтому он чаще и используется.

Вопрос №101

Тормоза барабанной конструкции замедляют автомобиль хуже, чем дисковые, при прочих равных. Причем разница внушительная и в тормозном пути достигает 20%. Чем выше скорости, тем сильнее отличия. Почему так происходит? На то есть несколько причин:

— Скольжение. Внутри барабана находятся продукты износа колодок — пыль с фрикционных накладок. Она попадает на поверхности трения и ухудшает сцепление.

— Плохой контакт. Из-за большой площади колодки даже два поршня не могут прижать её равномерно к барабану. Как следствие — площадь контакта нестабильна, как и замедление.

— Низкие предельные нагрузки. Колодки в барабанных тормозах работают «наружу», поэтому слишком сильное давление в цилиндрах может попросту «порвать» барабан. В дисковых тормозах колодки сжимают диск, и усилие на них может быть значительно большим.

— Перегрев. Так как поверхности трения не обдуваются воздухом (в отличие от конструкции дисковых тормозов), то они намного хуже охлаждаются. Тут надо сказать, что температура барабанов во время экстренного торможения может достигать 500-600 градусов. В этих условиях барабан расширяется, расстояние до колодок увеличивается и педаль нужно продавливать сильнее. С перегревом барабанов пробовали бороться установкой дополнительных рёбер снаружи — они обдувались воздухом и «сливали» часть тепла. Впрочем, эта конструкция всё равно не выдерживает никакой конкуренции с дисковыми тормозами.

При всех своих недостатках у барабанных тормозов есть и неоспоримые достоинства:

— Защищённость от грязи. Колодки тут работают в замкнутом пространстве, и грязь снаружи туда не проникает.

— Высокое тормозное усилие. Выше мы говорили о том, что эффективность барабанных тормозов и предельное давление колодок у них ниже, чем у дисковых. Однако закрытая конструкция позволяет сделать площадь трения очень большой за счёт увеличение диаметра и ширины барабана. В силу этого тормозные барабаны очень долго были безальтернативными для больших грузовиков и автобусов.

— Износостойкость колодок. Худшее сцепление колодок с барабаном делает своё дело: колодки изнашиваются медленнее, хоть и качество торможения от этого страдает.

Преимущество данной системы заключается в том, что открытая система проще очищается от загрязнений, быстрее охлаждается, а ее минус – это относительно быстрая выработка колодок.

Колодки вырабатываются быстрее из-за того, что прижимное усилие колодок к диску в несколько раз выше, нежели чем в барабанной системе, да плюс посторонние частички песка, пыли, летящие с дороги.

· У них нет таких проблем с перегревом, т. к. они открыты для потока воздуха.

· «Залипания», с которыми сталкиваются автовладельцы, с барабанными системами не характерны для них.

· Любой мусор запросто удаляется с тормозного диска за счёт вращения.

· Ныне актуальная автомобильная электроника с ними работает лучше, т. к. те реагируют быстро и мягко.

· Охлаждение, охлаждение и ещё раз охлаждение. Оно играет очень важную роль в работе тормозных систем. Помимо обычных дисков, также есть перфорированные (с просверленными в них «дырками»). Эти отверстия служат не только для охлаждения диска, но и для скорейшего удаления загрязнений с их поверхности.

· Кроме этого, существуют ещё вентилируемые диски. Они состоят из двух раздельных рабочих поверхностей, что обеспечивает дополнительное охлаждение.

· Современные автомобили должны быть оборудованы рабочей, запасной и стояночной тормозными системами. Некоторые автомобили оборудуются дополнительно вспомогательной тормозной системой. Эти системы могут иметь общие элементы, но должны иметь не менее двух независимых органов управления.

· Рабочая тормозная система предназначена для уменьшения скорости движения автомобиля с требуемой интенсивностью вплоть до полной остановки автомобиля.

· Запасная тормозная система предназначена для торможения или полной остановки автомобиля в случае отказа рабочей тормозной системы. Как правило, ее функции выполняет один из контуров рабочей тормозной системы.

· Стояночная тормозная система предназначена для надежного и неограниченного по времени удержания полностью груженого автомобиля на месте.

· Вспомогательная тормозная система предназначена для длительного поддержания постоянной скорости движения на затяжных спусках без использования рабочей тормозной системы. Вспомогательная тормозная система выполняется независимой от других тормозных систем.

· Каждая тормозная система состоит из тормозных механизмов и тормозного привода.

· Колесный тормозной механизм препятствует вращению колеса, вследствие чего между колесом и дорогой возникает тормозная сила.

· Для сравнения тормозных механизмов используют следующие оценочные параметры:

· - эффективность – отношение тормозного момента к приводному (чем больше тормозной момент, при одинаковом приводном, тем тормозной механизм эффективнее);

· - стабильность – зависимость коэффициента эффективности от коэффициента трения (чем слабее выражена эта зависимость, тем тормозной механизм стабильнее);

· - реверсивность – зависимость эффективности от направления движения автомобиля (если тормозной момент при движении вперед равен тормозному моменту при движении назад, то тормозной механизм считается реверсивным);

· - уравновешенность – свойство тормозного механизма при работе создавать нагрузки на подшипники ступицы колеса (если тормозной механизм таких нагрузок не создает, то он считается уравновешенным).

· Д  исковый тормозной механизм является самым стабильным, реверсивным. К другим преимуществам дискового тормоза следует отнести: высокое быстродействие; автоматическое восстановление зазора между накладками и диском; легкость исполнения многоконтурного привода; позволяет легко обеспечить отрицательное плечо обкатки; повышенная энергоемкость на единицу массы; малая металлоемкость; компактность; простота обслуживания.

исковый тормозной механизм является самым стабильным, реверсивным. К другим преимуществам дискового тормоза следует отнести: высокое быстродействие; автоматическое восстановление зазора между накладками и диском; легкость исполнения многоконтурного привода; позволяет легко обеспечить отрицательное плечо обкатки; повышенная энергоемкость на единицу массы; малая металлоемкость; компактность; простота обслуживания.

· Недостатки дисковых тормозов: самая низкая эффективность из всех тормозных механизмов; неуравновешенность; повышенный износ поверхностей трения; требуют хорошего охлаждения и применения тормозной жидкости с высокой температурой кипения; трудность при использовании в качестве стояночного тормоза; высокие требования к точности изготовления и установки тормозного диска.

· Дисковые тормозные механизмы применяются главным образом на легковых автомобилях: на автомобилях большого класса – на всех колесах; на автомобилях малого и среднего класса – в большинстве случаев только на передних колесах.

· В настоящее время применяют четыре разновидности барабанных тормозных механизмов, которые отличаются особенностями силового взаимодействия колодок с приводным устройством и барабаном.

·  У барабанного тормозного механизма с равными приводными силами и односторонним расположением опор колодок равенство приводных сил Р1 и Р2 обеспечивается одинаковыми размерами поршней рабочего цилиндра. Из схемы сил, действующих в тормозном механизме видно, что момент силы трения Т относительно опоры колодки оказывает на одну колодку действие, эквивалентное увеличению приводной силы (так как моменты направлены в одну сторону); а на вторую - эквивалентное уменьшению приводной силы (момент силы трения и момент приводной силы направлены в разные стороны). Колодку 1 называют первичной (активной, самоприжимной), а колодку 2 – вторичной (пассивной, самоотжимной). Вследствие этого активная колодка обеспечивает примерно в два раза больший тормозной момент, чем пассивная, что приводит к ускоренному изнашиванию ее накладок. Для того чтобы уравновесить износ накладок, необходимо сделать одинаковыми давления на накладки, что достигается уменьшением длины и толщины пассивной накладки.

У барабанного тормозного механизма с равными приводными силами и односторонним расположением опор колодок равенство приводных сил Р1 и Р2 обеспечивается одинаковыми размерами поршней рабочего цилиндра. Из схемы сил, действующих в тормозном механизме видно, что момент силы трения Т относительно опоры колодки оказывает на одну колодку действие, эквивалентное увеличению приводной силы (так как моменты направлены в одну сторону); а на вторую - эквивалентное уменьшению приводной силы (момент силы трения и момент приводной силы направлены в разные стороны). Колодку 1 называют первичной (активной, самоприжимной), а колодку 2 – вторичной (пассивной, самоотжимной). Вследствие этого активная колодка обеспечивает примерно в два раза больший тормозной момент, чем пассивная, что приводит к ускоренному изнашиванию ее накладок. Для того чтобы уравновесить износ накладок, необходимо сделать одинаковыми давления на накладки, что достигается уменьшением длины и толщины пассивной накладки.

· Такой тормоз недостаточно эффективен (тормозной момент меньше приводного), реверсивен, нестабилен (нелинейная статическая характеристика), неуравновешен. Этот тип тормозного механизма применяется в рабочих тормозных системах грузовых автомобилей, имеющих массу не свыше 7,5 т и на задних колесах легковых автомобилей. Может использоваться в качестве стояночного тормоза.

· В  тормозном механизме с равными приводными силами и разнесенными опорами равенство приводных сил также обеспечивается одинаковыми размерами рабочих тормозных цилиндров. Такой тормоз недостаточно эффективен (тормозной момент несколько больше приводного), нереверсивен (при движении автомобиля назад обе колодки работают как пассивные), нестабилен, уравновешен. Такие тормозные механизмы применяются на передних колесах автомобиля. Применение на задних колесах тормозов с односторонним расположением опор позволяет получить требуемое распределение тормозных сил – на передних колесах больше, чем на задних, – соответственно нормальным реакциям, приходящимся на эти колеса.

тормозном механизме с равными приводными силами и разнесенными опорами равенство приводных сил также обеспечивается одинаковыми размерами рабочих тормозных цилиндров. Такой тормоз недостаточно эффективен (тормозной момент несколько больше приводного), нереверсивен (при движении автомобиля назад обе колодки работают как пассивные), нестабилен, уравновешен. Такие тормозные механизмы применяются на передних колесах автомобиля. Применение на задних колесах тормозов с односторонним расположением опор позволяет получить требуемое распределение тормозных сил – на передних колесах больше, чем на задних, – соответственно нормальным реакциям, приходящимся на эти колеса.

·  Тормозной механизм с равными перемещениями колодок имеет симметричный профиль разжимного кулака, поэтому перемещения, а, следовательно, нормальные силы и силы трения, одинаковы для обеих колодок. Однако приводные силы не одинаковы – автоматически устанавливается Р2 > Р1. Этот тормозной механизм недостаточно эффективен, реверсивен, стабилен (статическая характеристика линейна), уравновешен. Область применения тормозов с равными перемещениями колодок распространяется на автомобили, оснащенные пневмоприводом тормозов (грузовые автомобили и автобусы полной массой ³ 10 т).

Тормозной механизм с равными перемещениями колодок имеет симметричный профиль разжимного кулака, поэтому перемещения, а, следовательно, нормальные силы и силы трения, одинаковы для обеих колодок. Однако приводные силы не одинаковы – автоматически устанавливается Р2 > Р1. Этот тормозной механизм недостаточно эффективен, реверсивен, стабилен (статическая характеристика линейна), уравновешен. Область применения тормозов с равными перемещениями колодок распространяется на автомобили, оснащенные пневмоприводом тормозов (грузовые автомобили и автобусы полной массой ³ 10 т).

· Конструктивной особенностью тормозного механизма с самоусилением (сервотормоза) является соединение нижних концов колодок тягой. При торможении на этой тяге появляется дополнительная реакция, увеличивающая прижатие пассивной колодки к барабану. Обе колодки работают как активные.

·  Сервотормоз является самым эффективным из рассмотренных, однако самым нестабильным и неуравновешенным (имеет место резкость срабатывания, работа рывками). Из-за этих недостатков сервотормоз в современных автомобилях в качестве колесного тормозного механизма не применяется. В то же время из-за большой эффективности сервотормоз может использоваться в качестве трансмиссионного стояночного тормоза.

Сервотормоз является самым эффективным из рассмотренных, однако самым нестабильным и неуравновешенным (имеет место резкость срабатывания, работа рывками). Из-за этих недостатков сервотормоз в современных автомобилях в качестве колесного тормозного механизма не применяется. В то же время из-за большой эффективности сервотормоз может использоваться в качестве трансмиссионного стояночного тормоза.

· Тормозной привод служит для передачи силы, создаваемой водителем на органе управления (педали или рычаге), к тормозным механизмам или для управления посторонним источником энергии, приводящим в действие тормозные механизмы. Тормозной привод (по виду применяемого рабочего тела) может быть: механическим, гидравлическим, пневматическим, электрическим и комбинированным (гидропневматическим, электропневматическим).

· Механический привод представляет собой систему рычагов, тяг, тросов, валиков, через которые усилие от педали или рычага передается к тормозным механизмам. Такой тип привода в качестве привода рабочей тормозной системы совершенно не применяется. Причинами этого служат следующие недостатки механического привода: не обеспечивает одновременного начала работы нескольких тормозных механизмов и необходимого распределения приводных сил между ними; сложность и трудность компоновки на автомобиле; трудоемкий уход (необходимость частого регулирования и смазывания); малый КПД (из-за больших потерь на трение).

· Однако вследствие своей постоянной жесткости, такой тип привода имеет неограниченное время действия. Поэтому он всегда используется в качестве привода стояночной тормозной системы.

· Гидропривод применяется на всех легковых автомобилях и на грузовых автомобилях полной массой до 7,5 т. В сочетании с пневмоприводом гидропривод применяется и на автомобилях большой массы. Гидравлический привод тормозов автомобиля является гидростатическим (передача энергии осуществляется давлением жидкости), принцип действия которого основан на свойстве несжимаемой жидкости, находящейся в покое, передавать создаваемое в любой точке давление одинаково всем точкам замкнутого объема жидкости.

· Именно свойство несжимаемости жидкости определяет основные преимущества гидропривода: малое время срабатывания; высокий КПД; возможность получения необходимого распределения тормозных сил между несколькими тормозными механизмами; удобство компоновки; малые размеры и масса; простота конструкции; низкая стоимость.

· К недостаткам тормозного гидропривода относят: снижение КПД при низких температурах; выход из строя всей системы при местном повреждении привода или попадании воздуха; ограниченное силовое передаточное число.

· Гидропривод состоит из педали, главного тормозного цилиндра, колесных цилиндров, а также трубопроводов, соединяющих цилиндры.

· Для повышения надежности работы тормозной системы гидроприводы на современных автомобилях выполняют двухконтурными; при выходе из строя одного контура обеспечивается возможность торможения неповрежденным контуром, хотя и с меньшей эффективностью.

· Выбор той или иной схемы определяется степенью потери эффективности торможения, допустимой несимметричностью тормозных сил, сложностью схемы.

| При такой схеме один контур действует на передние тормозные механизмы, второй – на задние. Схема самая простая и дешевая, однако при выходе из строя контура передних тормозов происходит значительное снижение эффективности торможения. |

| У данной схемы один контур воздействует на все колеса, второй – только на передние. Схема сложнее и дороже, чем первая, однако при выходе из строя любого контура обеспечивается торможение передними тормозными механизмами (у легковых автомобилей 90% тормозных сил создается именно ими). |

| В последние годы широкое распространение получила диагональная схема. При выходе из строя одного контура сохраняется 50% тормозной эффективности. Однако такая схема может применяться только при отрицательном плече обкатки управляемых колес, иначе автомобиль при торможении будет терять устойчивость в результате появления разворачивающего момента. |

| В данной схеме двухконтурного тормозного гидропривода каждый из контуров действует на все колеса. Схема самая сложная и дорогая из рассмотренных, однако при выходе из строя одного контура эффективность торможения не уменьшается. |

· Для облегчения работы водителя и сокращения тормозного пути в тормозной привод встраивают усилители. Усилитель может быть встроен в главный тормозной цилиндр, расположенный вблизи тормозной педали, либо выполняется отдельным узлом.

· На легковых автомобилях устанавливают, как правило, вакуумные усилители тормозного привода, встроенные в главный тормозной цилиндр.

· Регуляторы тормозных сил (РТС) устанавливаются в автомобилях как с гидро-, так и с пневмоприводом. Как правило, РТС устанавливаются в контуре тормозных механизмов задних колес. Основное назначение регулятора – ограничение тормозных сил на задних колесах для предотвращения их блокировки («юза») и возможного заноса. Иногда с целью сохранения управляемости на дорогах с низким коэффициентом сцепления РТС дополнительно устанавливают в контуре тормозов передних колес (клапан ограничения давления автомобилей КамАЗ).

· Принцип работы любого РТС заключается в следующем: при малых усилиях на тормозной педали и, соответственно, малых давлениях рабочего тела в тормозной системе, давления в рабочих тормозных цилиндрах или тормозных камерах передних и задних колес одинаковы. При увеличении усилия на педали после достижения в системе некоторого расчетного давления регулятор уменьшает давление в аппаратах задних колес по сравнению с передними. В связи с этим изменяется и распределение тормозных сил.

· Динамические РТС с коррекцией точки отсечки широко применяются на легковых автомобилях с гидроприводом тормозов.

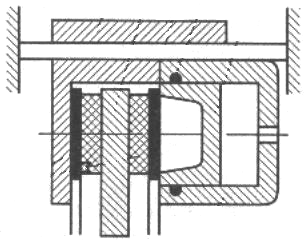

· Корпус регулятора жестко закреплен на кузове автомобиля. В корпусе находится дифференциальный клапан-поршень. Шток клапана-поршня опирается на торсион, соединенный с задним мостом автомобиля.

·  В начале торможения, когда давление жидкости небольшое, она проходит через кольцевой зазор между головкой клапана-поршня и уплотнителем к тормозным цилиндрам задних колес (из камеры А в камеру Б).

В начале торможения, когда давление жидкости небольшое, она проходит через кольцевой зазор между головкой клапана-поршня и уплотнителем к тормозным цилиндрам задних колес (из камеры А в камеру Б).

· Возрастающее давление жидкости действует на клапан-поршень регулятора с двух сторон головки неодинаково: сверху давление воспринимается большей площадью (сверху диаметр клапана-поршня равен d2, снизу – (d2 - d1)). Под действием разности сил клапан-поршень стремится переместиться вниз. Когда головка клапана-поршня прижмется к уплотнителю полости А и Б будут разобщены. Поэтому дальнейшее возрастание давления в полости А вызовет меньшее возрастание давления в полости Б.

· Упругая сила РТ торсиона препятствует перемещению клапана-поршня вниз. Сила, воспринимаемая штоком клапана-поршня от торсиона зависит как от массы груза в кузове автомобиля, так и от замедления автомобиля при торможении.

· При полной загрузке автомобиля и небольших замедлениях расстояние между кузовом и задним мостом небольшое, торсион (пружина) закручен сильно, и сила, препятствующая опусканию клапана-поршня велика. Вследствие этого полости А и Б регулятора разобщается при большом давлении в полости Б, то есть и в колесных цилиндрах задних колес.

· При порожнем автомобиле и больших замедлениях кузов поднимается над задним мостом; сила, воспринимаемая штоком от торсиона уменьшается и полости А и Б разобщаются при меньшем давлении в полости Б. Таким образом изменяются тормозные силы на задних колесах в зависимости от нагрузки на них и замедления автомобиля.

· Применение РТС на автомобилях связано с некоторой потерей тормозной эффективности, так как предотвращение блокировки задних колес достигается их недотормаживанием, поэтому дальнейшим развитие средств улучшения тормозной динамики явились антиблокировочные системы (АБС). Назначение АБС – обеспечение оптимальной тормозной эффективности (минимального тормозного пути) при устойчивости и управляемости автомобиля. Для этой цели необходимо независимо от водителя регулировать в процессе торможения подводимый к колесам тормозной момент.

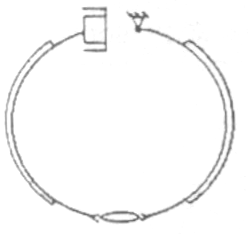

· Любая АБС включает в себя следующие обязательные элементы:

·  - датчики 1, функцией которых является выдача информации об угловой скорости колеса, давлении рабочего тела в тормозном приводе, замедлении автомобиля, в зависимости от принятой системы регулирования;

- датчики 1, функцией которых является выдача информации об угловой скорости колеса, давлении рабочего тела в тормозном приводе, замедлении автомобиля, в зависимости от принятой системы регулирования;

· - блок управления 2 (обычно электронный), куда поступает информация от датчиков и который после логической обработки поступившей информации дает команду исполнительным механизмам;

· - исполнительные механизмы 3 (модуляторы давления), которые в зависимости от поступившей из блока управления команды, изменяют давление в тормозном приводе тормозных механизмов.

· Процесс работы АБС может проходить по двух- или трехфазовому циклу. При двухфазовом цикле: первая фаза – нарастание давления, вторая фаза – сброс давления. При трехфазовом цикле: первая фаза – нарастание давления, вторая фаза – поддержание давления на постоянном уровне, третья фаза – сброс давления. Достоинством трехфазового цикла считается меньший расход рабочего тела (жидкости или воздуха), но модулятор получается более сложным, чем при двухфазовом цикле.

· Тормозной пневматический привод применяется на грузовых автомобилях средней и большой грузоподъемности и на автобусах. К преимуществам пневмопривода следует отнести: возможность получения больших приводных сил при облегчении управления (мускульная энергия водителя затрачивается только на процесс управления впуском и выпуском сжатого воздуха); удобство привода тормозных систем прицепа и полуприцепа, а также возможность управления тормозами прицепа при обеспечении желаемой разницы между режимами торможения прицепа и тягача; возможность использования сжатого воздуха для различных целей (управление агрегатами трансмиссии, регулирование давления в шинах, привод стеклоочистителей и других).

· Недостатки пневмопривода: сложность производства и обслуживания; сравнительно высокая стоимость; постоянная затрата мощности на привод компрессора (до 5 – 6% от мощности двигателя); большая масса и габариты; большое время срабатывания (в 5 – 10 раз больше, чем у гидропривода) из-за наличия большого количества клапанов и пружин и свойств сжатого воздуха.

· В зависимости от применяемого пневмооборудования и принципа взаимосвязи с прицепами (полуприцепами) тягач может соединяться с прицепом (полуприцепом) по однопроводной, двухпроводной и комбинированной схемам.

·

· Внешним признаком однопроводной схемы (а) является соединение тормозной системы тягача с тормозной системой прицепа одной магистралью 3, которая одновременно служит и управляющей и питающей линией.

· При не нажатой тормозной педали 1 через соединительную магистраль 3 происходит подкачка ресиверов 5 прицепа сжатым воздухом.

· При нажатии на тормозную педаль 1 давление в соединительной магистрали 3 падает (для управления прицепом при такой схеме используется тормозной кран 2 обратного действия) и воздухораспределитель 4 прицепа соединяет ресиверы 5 прицепа с его тормозными камерами 6, вследствие чего прицеп затормаживается. Интенсивность торможения при этом возрастает с уменьшением давления в магистрали 3.

· Аналогичная ситуация происходит при отрыве прицепа от тягача (в этом случае за счет падения давления в магистрали 3 прицеп будет автоматически затормаживаться).

· Основным недостатком однопроводной схемы является так называемая «истощаемость» - при неоднократных и частых торможениях, например, на спуске, сжатый воздух из ресивера прицепа расходуется, давление в нем падает, на получая подзарядки из компрессора. В конечном итоге это может привести к невозможности торможения прицепа. По этой причине в настоящее время на подавляющем большинстве автопоездов применяется двухпроводная схема (б). Внешним ее отличием является соединение тормозных систем тягача и прицепа двумя пневмолиниями: питающей 3 и управляющей 7.

· У двухпроводной схемы подкачка ресиверов 5 прицепа происходит постоянно посредством питающей магистрали 3.

· При нажатии на тормозную педаль 1 давление в управляющей магистрали 7 увеличивается (для управления прицепом при такой схеме используется тормозной кран 2 прямого действия) и воздухораспределитель 4 прицепа соединяет ресиверы 5 прицепа с его тормозными камерами 6, вследствие чего прицеп затормаживается. Интенсивность торможения при этом возрастает с возрастанием давления в магистрали 7.

· При отрыве прицепа от тягача также происходит автоматическое торможение прицепа (в этом случае воздухораспределитель 4 среагирует на падение давления в питающей магистрали 3).

· Двухпроводная схема по сравнению с однопроводной сложнее и дороже (требуется двойной комплект соединительной аппаратуры), менее удобна в обслуживании, недостаточно гибка в регулировании нужной последовательности торможения звеньев автопоезда. Однако благодаря меньшему времени срабатывания (в 1,5 – 2 раза) и постоянному пополнению сжатого воздуха на прицепе двухпроводная схема обеспечивает более надежную и эффективную работу тормозной системы автопоезда.

· При комбинированной схеме к тягачу могут присоединяться прицепы, оборудованные как для однопроводной, так и для двухпроводной схемы. При этом на тягаче устанавливается три соединительных головки: одна – для соединения с тормозной системой прицепа, оборудованного для однопроводной схемы; другие две – для соединения по двухпроводной схеме.

· Гидравлическая часть комбинированного тормозного гидропневматического приводаявляется его исполнительной частью, обеспечивает одновременное начало торможения всех колес автомобиля и обладает другими преимуществами, свойственными гидроприводу; пневматическая часть – является командной, обеспечивает легкость управления и позволяет передать тормозные усилия на буксируемый прицеп.

· Применение электропневматического привода тормозных механизмов целесообразно на длинномерных автопоездах. Один из основных недостатков тормозного пневмопривода – повышенное время срабатывания больше всего сказывается на торможении многозвенных автопоездов, так как наряду с увеличением тормозного пути часто наблюдается нарушение устойчивости автопоезда (в виде так называемого «складывания»). В современных электропневматических приводах применяется электронное управление процессом регулирования давления, при котором обеспечивается не только следящее действие на всех режимах торможения, но и регулируется распределение тормозных сил между мостами, что определяет как тормозную эффективность, так и устойчивость автопоезда.

Дата добавления: 2019-07-17; просмотров: 247; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!