Технические характеристики аппарата

В режиме аргонодуговой сварки УДГУ-351 обеспечивает:

· возможность настройки на переменном токе проплавляющей-очищающей способности дуги;

· регулирование периода продувки газоподвода (0,2-8,0 секунд) с дальнейшим включением напряжения на выходе;

· автоматическая функция бесконтактного поджига дуги на токах АС и DC;

· регулировку времени продувки газом по окончанию сварки – от 0,2 до 30 секунд;

· возможность сварки в режиме «коротких» и «длинных» швов;

· регулировку времени, в течение которого рабочий ток будет плавно нарастать (0,1-10 секунд) в начале сварки, а при окончании процесса – снижаться (0,1-30 секунд).

Индивидуальное задание

Задание: разработать карту технологического процесса изготовления сварного изделия, выданного преподавателем.

Первым этапом изготовления изделия является разработка технической документации (маршрутная карта с эскизами, операционная карта, ведомость оснастки и т.д.) в технологическом бюро.

В качестве материала для изготовления выступает алюминий марки АМцН. Берем лист толщиной 2 мм (согласно чертежу).

Для изготовления заданного изделия необходимо выполнить следующие операции:

1. Заготовительная операция. Лист алюминия АМцН толщиной 2мм направляется на участок лазерной резки. Вырезается заготовка согласно эскизу. При проектировании не обходимо учесть возможные погрешности, следовательно, размеры развертки будут немногим больше требуемых размеров, так же это позволить несколько снизить деформации при сварке за счет распределения тепла. Точность лазерной резки составляет ± 0,05мм.

|

|

|

2. Слесарная операция. Лазерная резка оставляет заусенцы, следовательно, заготовка отправляется на слесарный участок для выполнения зачистки (с помощью оборудования слесарного участка такого, как наждачная бумага и напильник). С помощью щетки счищаем оксидную пленку, которая затрудняет сварку.

3. Гибка. Будет производиться с помощью сухаря и киянки. Сначала изготавливается сухарь из текстолита в форме прямоугольной призмы, размеры которой соответствуют внутреннему объему участка, основание которого является нижней стенкой изделия. Из размеров вычитается число, соответствующее радиусу сгиба за вычетом половины толщины стенки. После получения основания проводятся еще 2 операции гибки для получения окончательной формы. Для этого применяются сухари.

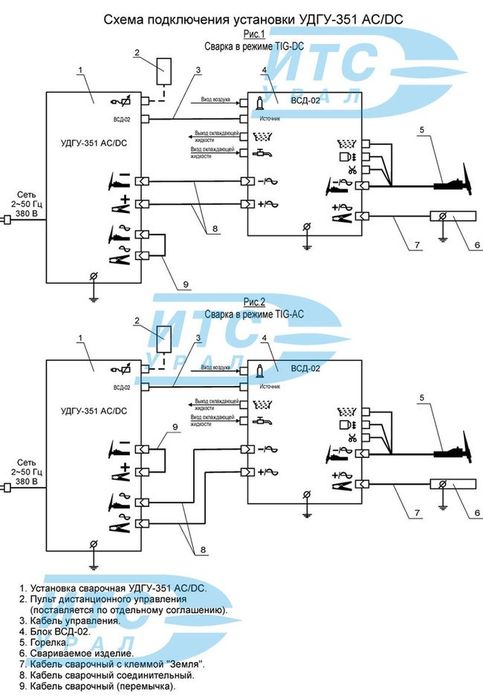

4. Сварка. Заготовка отправляется на сварочный участок. С помощью специальных пластин и зажимов заготовка закрепляется точно по размерам, так как алюминий пластичный металл и очень сильно подвержен деформациям при сварке. Так же это делается для того, чтобы снизить вероятность прожечь насквозь металл за счет передачи части тепла пластинам. Для сварки применяем сварочную установку УДГУ – 351 или аналоги. Подбираются параметры сварки (см. маршрутную карту). Для сварки используем TIG- режим (в среде аргона неплавящимся электродом) на переменном токе (АС). Сварку выполняем по диагонали для достижения более равномерного охлаждения. Важно правильно подобрать интенсивность подачи инертного газа. Чрезмерная подача аргона в зону сварки может стать причиной подмешивания в газ воздуха, что негативно скажется на формировании шва. Если же, напротив, газа недостаточно, не удастся добиться эффективной защиты сварочной зоны от кислорода. Рабочий процесс начинается с продувки газом. Для этого горелку включают на 20 секунд. Подносят рабочую часть к металлу на расстоянии до 2 мм – это оптимальное расстояние для возбуждения электрической дуги. Важно помнить, что аргонная сварка алюминия, впрочем, как и других металлов, не терпит разжигания дуги касанием. Поток аргона защищает зону сварки от кислорода, а электродуга расплавляет кромки и присадочную проволоку (при ее использовании). Для формирования шва следует держать горелку так, чтобы электрод был расположен под углом в 70 – 80° относительно детали. В качестве присадочного материала используем проволоку СвАМц диаметром 2мм, которая должна подаваться под прямым углом относительно электрода. Проволока движется перед электродом, так удается лучше защитить шов. Подача присадочного материала осуществляется короткими возвратно-поступательными движениями. Процесс заключается в том, что проволока приближается к поверхности и касается кончиком, затем направляется назад и вверх. Недопустимы поперечные движения электрода и проволоки. Чтобы шов был равномерным, движения сварщика должны быть плавными. Если делать резкие движения, металл может разбрызгиваться.После завершения сварки выполняется контроль качества выполнения швов визуально с помощью штангенциркуля и лекального угольника. При выявлении отклонений от нормы заготовка отправляется на исправление (надевается на сухарь и отбивается по размерам, а при выявлении дефектов в сварных швах выполняют подварку).

|

|

|

|

|

|

5. Слесарная обработка. Зачистка швов до необходимого радиуса скругления (внешний радиус R=3мм, внутренний R=1,5 мм). Срезание излишков металла на фрезерном станке с ЧПУ.

Дата добавления: 2019-07-15; просмотров: 157; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!