Перечислите виды листового проката. Перечислите прокатные операции технологического процесса получения листового проката, начиная с указания исходного материала.

По технологии изготовления листовой прокат делится на прокат листовой горячекатаный, сортамент которого нормируется требованиями ГОСТ 19903-74 и прокат листовой холоднокатаный выпускаемый в соответствие с сортаментом ГОСТ 19904-90.

Листовой металл производится в листах толщиной 0,4 - 160 мм или в рулонах толщиной 1,2 - 12 мм для горячекатаного проката. Для холоднокатаной листовой стали в листах толщиной 0,35 - 5 мм и в рулонах 0,35 - 3,5 мм.

Листовой прокат по точности изготовления выпускается:

· повышенной (А) или нормальной (Б) точности для горячекатаного листа;

· высокой, повышенной и нормальной толщины (ВТ, АТ и БТ), ширины (ВШ, АШ и БШ) и длины (ВД, АД и БД) соответственно, для холоднокатаной стали.

Оба вида проката подразделяются:

по плоскостности на: нормальной (ПН), улучшенной (ПУ), высокой (ПВ) и особо высокой (ПО);

по характеру кромки делится - на обрезную (О) и необрезную (НО) кромку;

по качеству отделки поверхности листовой металлопрокат разделяется на особо высокой (I), высокой (II) и повышенной (III) отделки для холоднокатаного; повышенной (III) и обычной (IV) отделки для горячего проката.

Листовой металл горячекатаный производится в листах шириной 500 - 3800 мм, длиной 710 - 12000 мм, а также в рулонах шириною 500 - 2200 мм. Холоднокатаный прокат производится в листах шириной 500 - 2350 мм и длиной 1000 - 6000 мм, ширина выпускаемых рулонов 500 - 2300 мм. Масса рулона должна лежать в пределах 1500 - 20000 кг.

|

|

|

Прокат листовой толщиной до 50 мм производится из катаных или непрерывнолитых заготовок. Листы толщиной свыше 50 мм катают непосредственно из слитков или кованых слябов.

В технологический процесс входят следующие основные операции:

1) подача слябов со склада к нагревательным печам;

2) нагрев;

3) подача к рабочей клети стана и прокатка в несколько проходов (пропусков между валками), причем в первые проходы для получения листов требуемой ширины сляб иногда подается в валки поперек или под углом;

4) правка на роликовых правильных машинах; охлаждение на холодильниках; контроль и разметка;

5) обрезка продольных кромок;

6) обрезка концов;

7) разрезка на листы определенной длины;

8) термическая обработка (по требованию заказчика или обязательно по технологии);

9) отправка на склад готовой продукции.

Изделия металлопроката листового могут выглядеть как рулон, полоса, штрипс. Листовой прокат используется в основном в целях промышленного производства, где для скрепления готовых компонентов применяется производство сварочных работ, как пример - автомобилестроение и соответственно такой прокат называется - автолист.

Отдельная категория горячекатаного листа - сталь листовая для судостроения (судосталь). К такому листовому прокату предъявляются повышенные требования по химическим и механическим свойствам.

|

|

|

Толстолистовая сталь применяется в основном в машиностроении для изготовления оснастки и деталей машин и механизмов

Тонколистовая холоднокатаная сталь обычно подлежит дальнейшей обработке, в частности горячим цинкованием или нанесением полимерного покрытия. Такая сталь штампуется или прокатывается в профнастил для увеличения жесткости и получения высококачественного кровельного покрытия.

Изделия, относящиеся к категории металлопроката, могут изготавливаться методом горячей и холодной прокатки на прокатных станах металлургических заводов по следующей технологической схеме.

Технологическая схема получения металлопроката

Описать сущность процесса указанного способа сварки заданной детали. Зарисовать эскиз детали, определить тип соединения. Выбрать диаметр электрода или электродной проволоки. Рассчитать параметры режима указанного вида сварки.

Варианты задания – табл. П.3.(приложение В).

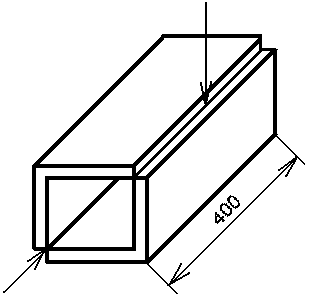

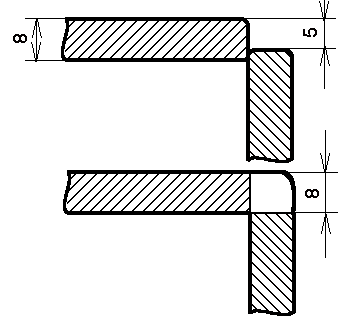

Вариант 3. Тип сварного соединения: угловое lшва =400 мм. Способ сварки – ручная дуговая. Рис. ПВ. 3.3.

|

|

|

В данном случае выполняется угловое сварное соединение без скоса кромок в нижнем пространственном положении. Диаметр электрода подойдёт 5мм, при сварочном токе 190-200А.

Заготовку требуется тщательно зажать (закрепить), затем поставить прихватки по центру и краям заготовки. Сварку производить от центра стороны изделия отрезками по 100мм, чередуя стороны (переворачивая изделие), чтобы избежать деформации изделия.

Дата добавления: 2019-07-15; просмотров: 749; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!