Расчет операций холодной штамповки

Теоретические сведения

1. Расчеты операции вырубки.

Вырубка - получение наружного контура детали. При вырубке рассчитываются:

а) Норма расхода материала.

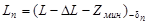

Исходным материалом при холодной штамповке чаще всего являются листы, разрезаемые на полосы нужной ширины, из которых производится вырубка деталей. При определении ширины полосы исходят из того, что для получения качественной детали между деталями в полосе между деталью и краем полосы должны быть достаточной величины перемычки. Если, например, размеры вырубаемой детали bc, то с учетом перемычек шаг вырубки t должен быть:

.

.

А ширина полосы  :

:

.

.

Рис.1

Минимальные размеры рекомендуемых перемычек в зависимости от толщины материала для деталей простой конфигурации приведены в табл. 5.

Таблица 5. Наименьшая величина перемычек в полосе при штамповке.

| Толщина материала в мм | 0,3 | 0,5 | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 |

Миним. величина перемычек  и и  в мм в мм

| 1,4 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | 2,5 | 3,0 |

Учитывая возможное уменьшение величины полосы за счет допуска на ее изготовление, а также, учитывая возможное смещение полосы относительно матрицы и пуансона за счет зазоров между полосой и ее направляющими, номинальную ширину полосы увеличивают по сравнению с минимальной, определяя ее по формуле:

, где

, где

- допуск на ширину полосы,

- допуск на ширину полосы,

- зазор между направляющими и полосой.

- зазор между направляющими и полосой.

|

|

|

Обычно  мм в зависимости от ширины полосы, а

мм в зависимости от ширины полосы, а  - по 14 квалитету точности. По найденному шагу вырубки

- по 14 квалитету точности. По найденному шагу вырубки  определяют

определяют  - количество деталей, получающиеся из полосы (Рис.1):

- количество деталей, получающиеся из полосы (Рис.1):

.

.

По найденной ширине полосы находят число полос  , получающихся из листа (Рис. 1):

, получающихся из листа (Рис. 1):

.

.

После чего определяют число деталей из листа:  .

.

Определив вес листа  (по справочникам или по его объему и удельному весу), находят норму расхода материала:

(по справочникам или по его объему и удельному весу), находят норму расхода материала:

.

.

б) Усилие вырубки.

Усилие при вырубке рассчитывается по формуле:

, где

, где

L - суммарная длина вырубаемого контура,

- толщина материала,

- толщина материала,

sср – сопротивление срезу с учетом отношения S/d и величины зазора.

В нашем случае sср=sв; так как выполняется условие

dотв<(5 – 3,5)*S, где

- предел прочности материала.

- предел прочности материала.

Усилие пресса берется больше расчетного усилия вырубки, учитывая дополнительное усилие  , затрачиваемое на сжатие резины или пружины съемника, снимающего полосу с пуансона.

, затрачиваемое на сжатие резины или пружины съемника, снимающего полосу с пуансона.

, где

, где

- усилие вырубки,

- усилие вырубки,

- коэффициент, рекомендуемые значения которого для однопуансонной вырубки или пробивки приведены в таблице 6.

- коэффициент, рекомендуемые значения которого для однопуансонной вырубки или пробивки приведены в таблице 6.

Таблица 6. Величины коэффициентов  .

.

| Толщина материала в мм | до 1 | 1 - 5 | свыше 5 |

Величина коэффициента

| 0,02-0,06 | 0,06-0,08 | 0,08-0,1 |

|

|

|

Таким образом, усилие пресса рассчитывается по формуле:

.

.

в) Определение размеров матрицы и пуансона.

При вырубке размеры вырубаемой детали получаются равными размерам матрицы. Штампы являются сложной дорогой оснасткой, поэтому при помощи штампа до его износа нужно изготовлять наибольшее количество деталей. Так как матрица в процессе эксплуатации изнашивается, размер отверстия в матрице постепенно увеличивается, вследствие чего постепенно увеличиваются и размеры получаемых на штампе деталей, то при изготовлении штампа размеры матрицы изготавливают по наименьшему размеру детали по формуле:

, где

, где

- размер отверстия в матрице,

- размер отверстия в матрице,

- минимальный размер детали в пределах поля допуска,

- минимальный размер детали в пределах поля допуска,

- допуск на изготовление матрицы.

- допуск на изготовление матрицы.

Если деталь изготовлена по размеру  , то минимальный размер детали

, то минимальный размер детали

.

.

.

.

Так как между пуансоном и матрицей всегда должен быть некоторый минимальный зазор  , то размеры пуансона определяются по формуле:

, то размеры пуансона определяются по формуле:

.

.

Рекомендуемые величины двусторонних зазоров  , в зависимости от толщины материала приведены в таблице 7.

, в зависимости от толщины материала приведены в таблице 7.

Таблица 7. Рекомендуемые величины двусторонних зазоров

|

|

|

| Толщина материала в мм | 0,3 | 0,5 | 0,8 | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 |

Наименьший двусторонний зазор в мм,

| 0,02 | 0,03 | 0,05 | 0,06 | 0,10 | 0,14 | 0,20 | 0,24 | 0,40 |

Рекомендуемые допуски на изготовление круглых взаимозаменяемых вырубных и пробивных пуансонов и матриц приведены в таблице 8.

Таблица 8. Допуски на изготовление пуансонов и матриц

| Толщина материала в мм | 0,3 | 0,5 | 0,8 | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 |

Допуск на изготовление матрицы в мм,

| 0,015 | 0,02 | 0,02 | 0,025 | 0,03 | 0,04 | 0,05 | 0,06 | 0,08 |

Допуск на изготовление пуансона в мм,

| 0,01 | 0,01 | 0,012 | 0,015 | 0,02 | 0,02 | 0,03 | 0,03 | 0,04 |

2. Расчет операции пробивки.

Пробивка - это получение внутренних контуров (отверстий деталей). При пробивке расчету подлежат:

а) Усилие пробивки.

Усилие пробивки и выбор пресса определяются аналогично вырубке.

б) Определение размеров матрицы и пуансона.

При пробивке размеры отверстия получаются равными размерам пуансона. Т.к. в процессе эксплуатации штампа размеры пуансона вследствие износа постепенно уменьшаются, то в целях получения наивысшей стойкости штампа пуансон получают по наибольшему в пределах поля отверстию по формуле:

, где

, где

- размер пуансона,

- размер пуансона,

- допуск на изготовление пуансона,

- допуск на изготовление пуансона,

|

|

|

- максимальный размер отверстия в пределах поля допуска.

- максимальный размер отверстия в пределах поля допуска.

Если отверстие задано размером  , то максимальный размер отверстия

, то максимальный размер отверстия  и размер пуансона

и размер пуансона

.

.

Так как между матрицей и пуансоном необходимо во всех случаях иметь некоторый минимальный зазор  , то размеры матрицы при ее изготовлении определяются формулой:

, то размеры матрицы при ее изготовлении определяются формулой:

.

.

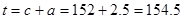

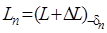

Расчёт расхода материала

Размеры отрезаемой детали b*c=456*152 мм, с учетом перемычек шаг вырубки t должен быть:  мм, а ширина полосы Bмин:

мм, а ширина полосы Bмин:

Вмин = b + 2* а = 456+2*2.5=461 мм.

Учитывая возможное уменьшение величины полосы за счет допуска на ее изготовление, а также, учитывая возможное смещение полосы во время разрезания, номинальную ширину полосы увеличивают по сравнению с минимальной, определяя ее по формуле:

Вном = b + 2a + 2D + z=456 +2*2.5+2*1.3+1.5=465 мм

где D - допуск на ширину полосы, D=1,3 мм - по 14 квалитету.

z - зазор между направляющими и полосой, принимаем равным 1.5

Выбранный нами материал поставляется в листах, и его сортамент достаточно широк. Исходя из условия минимизации расходов при изготовлении данных изделий, выбираем размеры листа 4*1000*1500.

По найденному шагу вырубки t определяют n1 - количество деталей, получающиеся из полосы:

n  = L / t=1000/154.5=6 шт

= L / t=1000/154.5=6 шт

По найденной ширине полосы находят число полос n2, получающиеся из листа. Если длина листа М, то

n  = М / Вном=1500/465=3 шт

= М / Вном=1500/465=3 шт

После чего определяют число деталей из листа:

n = n  * n

* n  =6*3=18 шт

=6*3=18 шт

Определив вес листа G, находим норму расхода материала:

N = G / n

Вес листа G=(4 мм*1000 мм *1500 мм) *0.004 г/мм  =24000 г=24 кг

=24000 г=24 кг

Норма материала расхода равна

кг.

кг.

Расчет операции пробивки

а). Расчёт усилия при пробивке.

Формула для расчета усилия при пробивке:

Рпр=Р+Рсн

Р=L*s*sср

Рсн=Р*k

где, sср – сопротивление срезу с учетом отношения S/d и величины зазора.

В нашем случае sср=sв; так как выполняется условие

dотв<(5 – 3,5)*S, где

sв – предел прочности материала

sв=180 МПА=180 Н/мм2 (таблица 2);  0,07 (таблица 6).

0,07 (таблица 6).

Усилие пробивки окна 85+0,87 ´25+0,52 мм (1 шт.):

Р=L*s*sв=(85мм+25мм) *4мм*180 Н/мм2=158400 Н.

Усилие пробивки отверстия Æ15+0,43 мм (3 шт.):

Р=p*d*s*sв =3,14*15мм*4мм*180 Н/мм2=33930 Н.

Усилие пробивки отверстий Æ8+0,36 мм (7 шт.):

Р=p*d*s*sв =3,14*8мм*4мм*180 Н/мм2=18095 Н.

Усилие пробивки отверстий Æ6+0,3 мм (4 шт.):

Р=p*d*s*sв =3,14*6мм*4мм*180 Н/мм2 =13570 Н.

Суммарное усилие:

Р=158400+33930*3+18095*7+13570*4=441135 Н.

Рсн=Р*k=441135*0,07=30880 Н.

Необходимое усилие пресса:

Рпр=Р+Рсн=441135+30880=472015 Н= 472 кН.

Вывод: в результате расчёта выяснили, что необходим пресс для пробивки отверстий усилием 472 кН.

б) Определение размеров матрицы и пуансона.

Как написано выше, размер пуансона определяется формулой

,

,

а размер матрицы

, где

, где  = 0,4мм,

= 0,4мм,  =0,08мм,

=0,08мм,  =0,04мм (по табл.7 и 8).

=0,04мм (по табл.7 и 8).

Для прямоугольного отверстия размером (85+0,87 х 25+0,52):

Длина пуансона  мм;

мм;

Ширина пуансона  мм;

мм;

Длина матрицы  мм;

мм;

Ширина матрицы  мм;

мм;

Для отверстий Æ 6+0,3:

Диаметр пуансона  мм;

мм;

Диаметр отверстия матрицы  мм;

мм;

Для отверстий Æ 8+0,36:

Диаметр пуансона  мм;

мм;

Диаметр отверстия матрицы  мм.

мм.

Для отверстий сложной формы Æ 15+0,43 мм шириной 10+0,36 мм:

Размеры пуансона

Dn=(D+DD+zмин)-dn=(15+0,43)-0.04=15,43-0.04 мм.

Lм= (10+0,36+) +0.08=10,36-0.04 мм.

Размеры отверстия матрицы

Dм= (15+0,43+0,4) +0.08=15,83+0.08

Lм= (10+0,36+0,4) +0.08=10,76+0.08 мм.

Дата добавления: 2019-07-15; просмотров: 259; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!