Расчёт быстроходной ступени редуктора

Факультет КМК

Кафедра К3-КФ

Проектирование привода цепного транспортера.

Студент _______________ (Бедняшов Р.В.)

Группа МСХ-62

Консультант _______________ (Комаров И.А.)

Г. Калуга 2005

Содержание

2. Кинематическая схема привода ленточного конвейера 4

3. Выбор электродвигателя 5

4. Определение мощности, крутящего момента и частоты вращения каждого вала привода 7

5. Проектный и проверочный расчёт зубчатых передач 9

6. Определение диаметров валов 20

7. Выбор и проверка подшипников качения по динамической грузоподъёмности. 21

8. Проверочный расчёт наиболее нагруженного вала на усталостную прочность и жёсткость 23

9. Выбор и расчёт шпоночных соединений 26

10. Литература 28

2. Кинематическая схема привода ленточного конвейера

Выбор электродвигателя

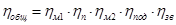

1. Общий коэффициент полезного действия:

- КПД упругой и компенсирующей муфты

- КПД упругой и компенсирующей муфты

- КПД передачи

- КПД передачи

-КПД звёздочки

-КПД звёздочки

- КПД подшипника

- КПД подшипника

2. Мощность электродвигателя:

кВт

кВт

где Ft = 5300 Н – окружное усилие на барабане;

v = 0,68 м/с – скорость цепей транспортёра;

По таблице определяем, что Рэл = 7,5 кВт.

3. Частота вращения приводного вала:

мин-1,

мин-1,

где n4 – частота вращения приводного вала [мин-1];

мм – диаметр звёздочки;

мм – диаметр звёздочки;

4. Частота вращения э/д:

мин-1

мин-1

где n΄эд – предварительная частота вращения э/д [мин-1];

Uобщ – общее передаточное число;

, где

, где

;

;

Uт =4

Принимаем nэд = 730 мин-1.

Выбираем тип э/д 4А160S8/730, который имеет следующие параметры: Рэд = 7,5 кВт, nэд = 730 мин-1.

Определение мощности, крутящего момента и частоты вращения каждого вала привода

Определим мощности:  кВт;

кВт;

;

;

;

;

;

;

где  – мощность на валах редуктора, быстроходного, промежуточного, тихоходного валов и приводного вала,

– мощность на валах редуктора, быстроходного, промежуточного, тихоходного валов и приводного вала,  – коэффициенты полезного действия быстроходной и тихоходной ступени, муфты и звёздочки соответственно.

– коэффициенты полезного действия быстроходной и тихоходной ступени, муфты и звёздочки соответственно.

Определим частоту вращения:  ;

;

;

;

;

;

;

;

где  – частота вращения на валах редуктора, быстроходного, промежуточного, тихоходного валов и приводном вале,

– частота вращения на валах редуктора, быстроходного, промежуточного, тихоходного валов и приводном вале,  – передаточное число, быстроходной и тихоходной ступеней редуктора соответственно.

– передаточное число, быстроходной и тихоходной ступеней редуктора соответственно.

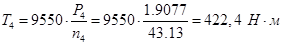

Определим крутящие моменты:  ;

;

;

;

;

;

где  – крутящие моменты на валах редуктора быстроходного, промежуточного, тихоходного и приводного валов .

– крутящие моменты на валах редуктора быстроходного, промежуточного, тихоходного и приводного валов .

Результаты расчётов занесём в таблицу 1.

Таблица 1.

| Вал | Мощность

| Частота вращения

| Крутящий момент

|

| 1 | 2,18 | 750 | 27,7 |

| 2 | 2,09 | 172,5 | 115,76 |

| 3 | 2,01 | 43,13 | 444.5 |

| 4 | 1.91 | 43,13 | 422,4 |

Проектный и проверочный расчёт зубчатых передач

Расчёт тихоходной ступени редуктора.

Материал колеса и шестерни – сталь 45 улучшение. Таким образом, учитывая, что термообработка зубчатых колёс – улучшение, по таблице 3.1 имеем:

для шестерни:  ,

,  ,

,  ;

;

для колеса:  ,

,  ,

,  ;

;

где  – твёрдость рабочей поверхности зубьев,

– твёрдость рабочей поверхности зубьев,  и

и  – предел прочности материала на растяжение и предел текучести материала.

– предел прочности материала на растяжение и предел текучести материала.

Определим коэффициенты приведения на контактную выносливость  и на изгибную выносливость

и на изгибную выносливость  по таблице 4.1 лит. 1, учитывая режим работы №0:

по таблице 4.1 лит. 1, учитывая режим работы №0:  ;

;  .

.

Определим число циклов перемены напряжений. Числа циклов  перемены напряжений соответствуют длительному пределу выносливости. По графику 4.3 определяем числа циклов на контактную и изгибную выносливость соответственно:

перемены напряжений соответствуют длительному пределу выносливости. По графику 4.3 определяем числа циклов на контактную и изгибную выносливость соответственно:  ,

,  ,

,  .

.

Определим суммарное число циклов перемены напряжений для шестерни и колеса соответственно:

, где

, где  и

и  – частота вращения шестерни и колеса соответственно;

– частота вращения шестерни и колеса соответственно;  – число вхождений в зацепление зубьев шестерни или колеса соответственно за один его оборот.

– число вхождений в зацепление зубьев шестерни или колеса соответственно за один его оборот.

Так как  , то принимаем

, то принимаем  .

.

Так как  , то принимаем

, то принимаем  .

.

Найдём эквивалентное число циклов перемены напряжений для расчёта на изгибную выносливость:  ,

,  , где

, где  – коэффициенты приведения на изгибную выносливость;

– коэффициенты приведения на изгибную выносливость;  – суммарное число циклов перемены напряжений для шестерни или колеса.

– суммарное число циклов перемены напряжений для шестерни или колеса.

Так как  , то принимаем

, то принимаем  .

.

Так как  , то принимаем

, то принимаем  .

.

Определим допускаемые напряжения для расчётов на выносливость. По таблице 4.3 находим, что  ,

,  ,

,  ,

,  – для шестерни и

– для шестерни и  ,

,  ,

,  ,

,  – для зубчатого колеса,

– для зубчатого колеса,

где  и

и  – длительный предел контактной выносливости и коэффициент безопасности;

– длительный предел контактной выносливости и коэффициент безопасности;  и

и  – длительный предел изгибной выносливости и коэффициент безопасности; Найдём предельные допускаемые контактные и изгибные напряжения:

– длительный предел изгибной выносливости и коэффициент безопасности; Найдём предельные допускаемые контактные и изгибные напряжения:  ,

,  ,

,  ,

,  , где

, где  – предел текучести материала колеса или шестерни;

– предел текучести материала колеса или шестерни;

Определим допускаемые контактные напряжения и напряжения изгиба при неограниченном ресурсе передачи:  ,

,  ,

,  ,

,  , где

, где  и

и  – длительный предел контактной выносливости и коэффициент безопасности;

– длительный предел контактной выносливости и коэффициент безопасности;  и

и  – длительный предел изгибной выносливости и коэффициент безопасности.

– длительный предел изгибной выносливости и коэффициент безопасности.

Проверим передачу на контактную выносливость и изгибную выносливость:  ,

,  ,

,  ,

,  .

.

Выбираем допускаемое контактное напряжение как меньшее из значений:  .

.

Принимаем

Определим предварительное значение межосевого расстояния:

где ψа = 0,4 – коэффициент ширины тихоходной ступени.

=4– передаточное число ступени редуктора;

=4– передаточное число ступени редуктора;

= 210.3 МПа – допускаемое контактное напряжение;

= 210.3 МПа – допускаемое контактное напряжение;

=1.04 – коэффициент, учитывающий распределение нагрузки между зубьями, определяем по рис. 6.2;

=1.04 – коэффициент, учитывающий распределение нагрузки между зубьями, определяем по рис. 6.2;

=422.4Н м– крутящий момент на валу колеса;

=422.4Н м– крутящий момент на валу колеса;

– коэффициент нагрузки на контактную выносливость, определяется следующим образом.

– коэффициент нагрузки на контактную выносливость, определяется следующим образом.

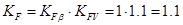

Найдём коэффициенты нагрузки на контактную и изгибную выносливость по формулам:

и

и  ,

,

где  и

и  – коэффициенты концентрации нагрузки по ширине зубчатого венца;

– коэффициенты концентрации нагрузки по ширине зубчатого венца;

и

и  – коэффициенты динамической нагрузки (учитывают внутреннюю динамику передачи).

– коэффициенты динамической нагрузки (учитывают внутреннюю динамику передачи).

- для прирабатывающихся зубьев при постоянной нагрузке;

- для прирабатывающихся зубьев при постоянной нагрузке;

Коэффициент  определяется по табл. 5.4 в зависимости от вида передачи (в данном случае цилиндрическая косозубая). Находим, что

определяется по табл. 5.4 в зависимости от вида передачи (в данном случае цилиндрическая косозубая). Находим, что  и

и  . Теперь находим значения коэффициентов нагрузки

. Теперь находим значения коэффициентов нагрузки

и

и  .

.

Принимаем а = 250 мм

Определяем рабочую ширину колеса:

.

.

Ширина шестерни:  .

.

Вычислим модуль передачи по формуле:

,где

,где  =215.7МПа–изгибное напряжение на колесе;

=215.7МПа–изгибное напряжение на колесе;  ,

,  . Тогда

. Тогда  . Из стандартного ряда значений

. Из стандартного ряда значений  по ГОСТ 9563–60 выбираем значение

по ГОСТ 9563–60 выбираем значение  .

.

Определим минимально возможный угол наклона зуба  .

.

Рассчитываем предварительное суммарное число зубьев:  . Округляем это число и получаем

. Округляем это число и получаем  .

.

Определяем действительное значение угла  и сравниваем его с минимальным значением:

и сравниваем его с минимальным значением:

.

.

Найдём число зубьев шестерни  и колеса

и колеса  , учитывая что минимальное число зубьев для косозубой цилиндрической передачи

, учитывая что минимальное число зубьев для косозубой цилиндрической передачи  ;

;  .

.

Найдём фактическое передаточное число передачи:  . Таким образом отклонение фактического передаточного числа данной ступени редуктора от номинального значения

. Таким образом отклонение фактического передаточного числа данной ступени редуктора от номинального значения  .

.

Проверим зубья колёс на изгибную выносливость. Для колеса получим:  где

где  – коэффициент нагрузки при расчёте на изгибную выносливость;

– коэффициент нагрузки при расчёте на изгибную выносливость;

– коэффициент, учитывающий распределение нагрузки между зубьями, выбираем по табл. 6.4;

– коэффициент, учитывающий распределение нагрузки между зубьями, выбираем по табл. 6.4;

– коэффициент, учитывающий форму зуба, находится по табл. 6.2 лит. 1;

– коэффициент, учитывающий форму зуба, находится по табл. 6.2 лит. 1;

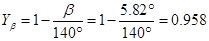

– коэффициент, учитывающий наклон зуба.

– коэффициент, учитывающий наклон зуба.

Сравниваем полученное значение напряжения с допускаемым напряжением при расчёте на изгиб зубьев колеса:  .

.

Для шестерни:  ,

,

где  и

и  – коэффициенты, учитывающие форму зуба, определяются по табл. 6.2.

– коэффициенты, учитывающие форму зуба, определяются по табл. 6.2.

Сравним полученное значение напряжения с допускаемым напряжением при расчёте на изгиб зубьев шестерни:  .

.

Определим диаметры делительных окружностей шестерни и колеса соответственно.

,

,  ,

,

где  – модуль зубчатых колёс;

– модуль зубчатых колёс;

– угол наклона зуба;

– угол наклона зуба;

Вычислим диаметры окружностей вершин зубьев  и впадин зубьев

и впадин зубьев  .

.

;

;  ;

;  ;

;  .

.

Расчёт быстроходной ступени редуктора

Материал колеса и шестерни – сталь 45. Таким образом, учитывая, что термообработка зубчатых колёс и шестерни – улучшение, имеем:

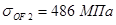

для шестерни:,  ;

;

для колеса:,  ;

;

где  – твёрдость рабочей поверхности зубьев,

– твёрдость рабочей поверхности зубьев,  – предел текучести материала.

– предел текучести материала.

Определим твёрдость зубьев шестерни и колеса:

;

;

.

.

Определимкоэффициенты приведения на контактную выносливость  и на изгибную выносливость

и на изгибную выносливость  по таблице 4.1., учитывая режим работы №3:

по таблице 4.1., учитывая режим работы №3:  ;

;  .

.

Определим число циклов перемены напряжений.

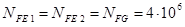

Определим суммарное число циклов перемены напряжений для шестерни и колеса соответственно:

,

,  ,

,

где  –ресурс передачи;

–ресурс передачи;  и

и  – частота вращения шестерни и колеса соответственно;

– частота вращения шестерни и колеса соответственно;  =

=  =1 – число вхождений в зацепление зубьев шестерни или колеса соответственно за один его оборот.

=1 – число вхождений в зацепление зубьев шестерни или колеса соответственно за один его оборот.

Числа циклов  перемены напряжений соответствуют длительному пределу выносливости. По графику 4.3. определяем числа циклов на контактную и изгибную выносливость соответственно:

перемены напряжений соответствуют длительному пределу выносливости. По графику 4.3. определяем числа циклов на контактную и изгибную выносливость соответственно:

,

,  ,

,  .

.

Определим эквивалентное число циклов перемены напряжений для расчёта на контактную выносливость:

,

,

где  – коэффициенты приведения на контактную выносливость;

– коэффициенты приведения на контактную выносливость;  – суммарное число циклов перемены напряжений для шестерни или колеса.

– суммарное число циклов перемены напряжений для шестерни или колеса.

Так как  , то принимаем

, то принимаем  и

и  , то

, то

.

.

Определим эквивалентное число циклов перемены напряжений для расчёта на изгибную выносливость:

,

,

,

,

где  – коэффициенты приведения на изгибную выносливость;

– коэффициенты приведения на изгибную выносливость;  – суммарное число циклов перемены напряжений для шестерни или колеса.

– суммарное число циклов перемены напряжений для шестерни или колеса.

Так как  и

и  , то принимаем

, то принимаем  .

.

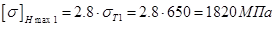

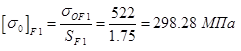

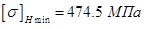

Определим допускаемые напряжения для расчётов на выносливость. По таблице 4.3 находим

для шестерни:

,

,

,

,

для зубчатого колеса:

,

,  ,

,

,

,  ,

,

где  и

и  – длительный предел контактной выносливости и коэффициент безопасности;

– длительный предел контактной выносливости и коэффициент безопасности;  и

и  – длительный предел изгибной выносливости и коэффициент безопасности;

– длительный предел изгибной выносливости и коэффициент безопасности;  – твёрдость зубьев шестерни или колеса.

– твёрдость зубьев шестерни или колеса.

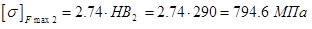

Определим предельные допускаемые контактные и изгибные напряжения:

,

,

,

,

где  – предел текучести материала колеса или шестерни;

– предел текучести материала колеса или шестерни;  –твёрдость зубьев шестерни или колеса.

–твёрдость зубьев шестерни или колеса.

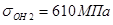

Проверим передачу на контактную выносливость:

,

,  ,

,  ,

,  .

.

Принимаем допускаемое контактное напряжение как меньшее значение:

.

.

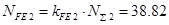

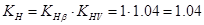

Определим коэффициенты нагрузки на контактную и изгибную выносливость по формулам:

и

и  ,

,

где  и

и  – коэффициенты концентрации нагрузки по ширине зубчатого венца;

– коэффициенты концентрации нагрузки по ширине зубчатого венца;  и

и  – коэффициенты динамической нагрузки (учитывают внутреннюю динамику передачи).

– коэффициенты динамической нагрузки (учитывают внутреннюю динамику передачи).

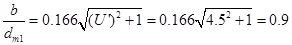

Относительная ширина зубчатого венца находится по формуле

,

,

=4.5 – передаточное число данной ступени редуктора.

=4.5 – передаточное число данной ступени редуктора.

По таблице 5.2. и 5.3, схемы 2 расположения зубчатых колёс относительно опор и варианта соотношения термических обработок “a” находим  ,

,

Тогда

Значения  определяются по табл. 5.6

определяются по табл. 5.6

Коэффициент  определяется по табл. 5.4 в зависимости от вида передачи.

определяется по табл. 5.4 в зависимости от вида передачи.

Принимаем 8-ю степень точности изготовления передачи находим, что

и

и  .

.

Теперь находим значения коэффициентов нагрузки

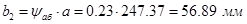

Определим коэффициент ширины быстроходной ступени

Определяем рабочую ширину колеса:

.

.

Ширина шестерни:  .

.

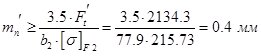

Вычислим модуль передачи по формуле:

,

,

где  =257.1 МПа – изгибное напряжение на колесе;

=257.1 МПа – изгибное напряжение на колесе;  ,

,  . Тогда

. Тогда  . Из стандартного ряда значений

. Из стандартного ряда значений  по ГОСТ 9563–60 выбираем значение

по ГОСТ 9563–60 выбираем значение  .

.

Определим минимально возможный угол наклона зуба  .

.

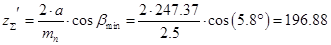

Рассчитываем предварительное суммарное число зубьев:  . Округляем это число и получаем

. Округляем это число и получаем  .

.

Определяем действительное значение угла  и сравниваем его с минимальным значением:

и сравниваем его с минимальным значением:

.

.

Найдём число зубьев шестерни  и колеса

и колеса  , учитывая, что минимальное число зубьев для косозубой цилиндрической передачи

, учитывая, что минимальное число зубьев для косозубой цилиндрической передачи  ;

;  .

.

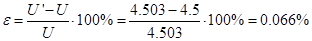

Найдём фактическое передаточное число передачи:  . Таким, образом отклонение фактического передаточного числа данной ступени редуктора от номинального значения

. Таким, образом отклонение фактического передаточного числа данной ступени редуктора от номинального значения  .

.

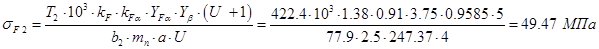

Проверим зубья колёс на изгибную выносливость. Для колеса получим:  где

где  – коэффициент нагрузки при расчёте на изгибную выносливость;

– коэффициент нагрузки при расчёте на изгибную выносливость;

– коэффициент, учитывающий распределение нагрузки между зубьями, выбираем по табл. 6.4;

– коэффициент, учитывающий распределение нагрузки между зубьями, выбираем по табл. 6.4;

– коэффициент, учитывающий форму зуба, находится по табл. 6.2 лит. 1;

– коэффициент, учитывающий форму зуба, находится по табл. 6.2 лит. 1;

– коэффициент, учитывающий наклон зуба.

– коэффициент, учитывающий наклон зуба.

Сравниваем полученное значение напряжения с допускаемым напряжением при расчёте на изгиб зубьев колеса:  .

.

Определим диаметры делительных окружностей шестерни и колеса соответственно.

,

,  ,

,

где  – модуль зубчатых колёс;

– модуль зубчатых колёс;

– угол наклона зуба;

– угол наклона зуба;

Проверка

Вычислим диаметры окружностей вершин зубьев  и впадин зубьев

и впадин зубьев

;

;  ;

;  ;

;  .

.

Определим силы, действующие на валы зубчатых колёс.

Окружную силу на среднем находим по формуле:

Н,

Н,

Осевая сила на шестерне:

Н,

Н,

Радиальная сила на шестерне:

Н

Н

Определение диаметров валов

Определим диаметр быстроходного вала шестерни:  , где

, где  – момент на быстроходном валу. Примем

– момент на быстроходном валу. Примем  . Сравним этот диаметр с диаметром вала электродвигателя, при этом должно выполняться условие

. Сравним этот диаметр с диаметром вала электродвигателя, при этом должно выполняться условие  – условие выполняется.

– условие выполняется.

Определим диаметр посадочной поверхности подшипника:  . Примем dк = 30мм. Диаметр вала под колесо

. Примем dк = 30мм. Диаметр вала под колесо  . Рассчитаем диаметр буртика для упора подшипника:

. Рассчитаем диаметр буртика для упора подшипника:  . Примем d бк = 32мм.

. Примем d бк = 32мм.

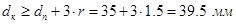

Определим диаметры промежуточного вала:  , где Т2 – момент на промежуточном валу. Примем dк = 35 мм. Для найденного диаметра вала выбираем значения:

, где Т2 – момент на промежуточном валу. Примем dк = 35 мм. Для найденного диаметра вала выбираем значения:  – приблизительная высота буртика,

– приблизительная высота буртика,  – максимальный радиус фаски подшипника,

– максимальный радиус фаски подшипника,  – размер фасок вала. Диаметр вала под колесо

– размер фасок вала. Диаметр вала под колесо  . Примем диаметр dк =38. Диаметр буртика для упора колеса

. Примем диаметр dк =38. Диаметр буртика для упора колеса  . Принимаем dбк = 42мм.

. Принимаем dбк = 42мм.

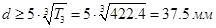

Определим диаметр тихоходного вала:  , где

, где  – момент на тихоходном валу. Примем

– момент на тихоходном валу. Примем  . Для найденного диаметра вала выбираем значения:

. Для найденного диаметра вала выбираем значения:  – приблизительная высота буртика,

– приблизительная высота буртика,  – максимальный радиус фаски подшипника,

– максимальный радиус фаски подшипника,  – размер фасок вала. Определим диаметр посадочной поверхности подшипника:

– размер фасок вала. Определим диаметр посадочной поверхности подшипника:  . Так как стандартные подшипники имеют посадочный диаметр, кратный

. Так как стандартные подшипники имеют посадочный диаметр, кратный  -ти, то принимаем

-ти, то принимаем  . Рассчитаем диаметр буртика для упора подшипника:

. Рассчитаем диаметр буртика для упора подшипника:  . Пусть

. Пусть  .

.

Дата добавления: 2019-07-15; просмотров: 406; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!