Ведомость электрических нагрузок завода.

Описание технологического процесса

Эффективность работы автомобильного транспорта в значительной степени зависит от технической готовности подвижного состава, которая обеспечивается своевременным и качественным выполнением технических обслуживаний и ремонтов.

Из всех видов транспорта автомобильный является самым трудоёмким и фондоёмким, то есть необходимо дальнейшее развитие производственно-технической базы автотранспорта предусматривающее строительство новых, расширение, перевооружение и реконструкцию действующих автотранспортных предприятий.

Для успешного решения таких многосторонних задач инженерно-технические работники автомобильного транспорта должны в совершенстве знать теорию, методику и практику проектирования, и технологический процесс производства автомобильного транспорта.

Технологический процесс

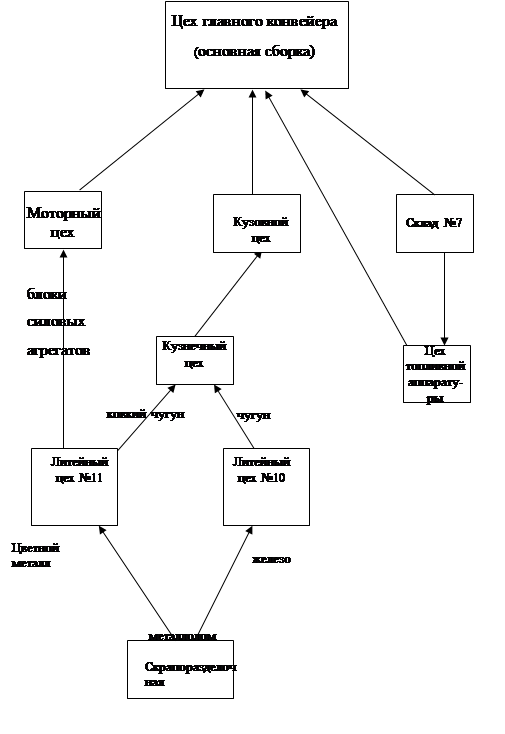

В литейном цехе серого чугуна производится отливка деталей и листовой стали для дверей, крыш, крыльев и т. д. Эти заготовки поступают в прессово-кузовной и моторный цеха. В прессово – кузовном цехе производится штамповка кузовных деталей. В цехе топливной аппаратуры производится сборка и регулировка топливной системы. Гидросистемы тормозов поступают на завод с другого предприятия – изготовителя и хранятся на складе. В литейном цехе ковкого чугуна и цветных металлов отливаются блоки и головки цилиндров. В моторном цехе производится сборка силовых агрегатов, которые поставляются на склад. В сборочном цехе происходит установка передних и задних крыльев и буферов, антикоррозийная обработка кузова, сухая шлифовка, нанесение мастик, изолирование кузова, вторичная окраска кузова грунтом, покрытие эмалью, мокрое шлифование и окончательная окраска кузова металлизированными эмалями и сушка.

|

|

|

Окончательно изготовленный кузов проходит контроль по качеству окраски, затем он транспортируется на сборку.

Общая сборка автомобилей осуществляется на главных конвейерах, поэтому технологический процесс сборки максимально дифференцирован, механизирован и автоматизирован.

Сборку осуществляют на главном конвейере по следующей технологии:

1 Монтаж гидросистемы тормозов и коллектора на кузове, закрепление топливо провода по днищу кузова.

2 Установка задних амортизаторов.

3 Установка и закрепление маятникого рычага на правом лонжероне.

4 Монтаж механизма управления коробки передач.

5 Установка на днище кузова регулятора давления задних тормозов.

6 Сборка кузова и шасси автомобиля. Выполнение данной операции выполняют с помощью спаренных конвейеров сборки: кузов транспортируется главным подвесным конвейером сборки: кузов транспортируется верхним подвесным главным конвейером сборки, а нижним расположенным под ним и параллельным ему, транспортируется шасси автомобиля. Согласованное перемещение кузова и шасси обеспечивает в определённый момент подъём шасси гидроподъёмником напольного конвейера до совмещения с кузовом. Так происходит предварительная установка шасси на кузов. Сборка кузова и шасси начинается с регулирования положения кузова на шасси, а дальнейшее соединение и крепление шасси с кузовом выполняется на операциях общей сборки автомобиля.

|

|

|

На втором напольном конвейере производится сборка шасси. Он расположен параллельно напольному конвейеру подачи готового шасси на главный сборочный конвейер автомобиля. К напольному конвейеру сборки шасси по подвижным конвейерам подаются следующие сборочные единицы: моторный агрегат, задний мост, собранный карданный вал, глушитель выпуска дополнительной первой ступени, штанга стабилизатора поперечной устойчивости. Здесь выполняются операции общей сборки шасси автомобиля, монтаж глушителя выпуска дополнительной первой ступени, монтаж штанги стабилизатора поперечной устойчивости со стойками, сборка карданного вала с задним мостом.

|

|

|

10 Установка и закрепление поперечины передней подвески.

11 Монтаж задней опоры двигателя .

12 Прикрепление верхних опор рессор к кузову.

13 Установка гибких рукавов гидротормозов.

14 Крепление верхнего рычага передней подвески.

15 Монтаж пальца шарового шарнира с кронштейном передней подвески.

16 Монтаж рулевой трапеции.

17 Монтаж трубок гидросистемы.

18 Прикрепление задних амортизаторов к заднему мосту.

19 Монтаж основного глушителя в сборе с выпускной трубой.

20 Установка угла поворота передних колёс.

21 Установка гибкого вала спидометра и гибкого троса стояночного тормоза.

22 Прокачка тормозов.

23 Монтаж топливного бака и датчика уровня бензина в баке.

24 Установка и закрепление водяного радиатора.

25 Монтаж пола и обивка багажника.

26 Установка и закрепление аккумуляторной батареи.

27 Монтаж и регулировка тяг карбюратора.

28 Установка, присоединение и закрепление выключателя зажигания.

29 Установка и закрепление колонки рулевого управления.

30 Монтаж расширительного бака к водяному радиатору.

31 Установка козырька фонаря на заднем буфере.

32 Монтаж колёс на тормозных барабанах.

|

|

|

33 Установка воздушного фильтра и рукава вентиляции картера двигателя.

34 Закрепление брызговиков двигателя к поперечному лонжерону.

35 Монтаж водяных рукавов на двигателе и радиаторе, заправка системы охлаждения двигателя.

36 Заправка бака автомобиля, карбюратора и топливного насоса бензином.

37 Установка рулевого колеса.

38 Подключение аккумуляторной батареи, регулировка света фар.

39 Установка облицовки радиатора и монтаж системы очистки фар.

40 Пуск двигателя, проверка приборов автомобиля, проверка включения передач.

В дальнейшем собранные и проверенные автомобили отправляются на склад готовой продукции.

Технологическая схема

Определение расчетных нагрузок

Ведомость электрических нагрузок завода.

таблица№1

| № | Наименование цеха | Кс | Cosj | d, ВВт/м2 | Pуст, кВт |

| 1 | Цех шасси и главный конвейер | 0,85 | 0,75 | 16 | 1600 |

| Цех шасси и главный конвейер (6кВ 4X315) | 0,85 | -0,9 | 1260 | ||

| 2 | Моторный цех | 0,7 | 0,65 | 16 | 1600 |

| 3 | Прессово-кузовной цех | 0,4 | 0,65 | 14 | 1900 |

| Прессово-кузовной цех (6кВ 2X500) | 0,4 | 0,85 | 1000 | ||

| 4 | Инструментальный цех | 0,5 | 0,6 | 14 | 950 |

| 5 | Ремонтно-механический цех | 0,7 | 0,7 | 14 | 500 |

| 6 | Конструкторско-эксперементальный цех | 0,5 | 0,75 | 20 | 160 |

| 7 | Экспедиция и склад | 0,4 | 0,8 | 10 | 120 |

| 8 | Деревообрабатывающий цех | 0,5 | 0,75 | 12 | 210 |

| 9 | Модельный цех | 0,5 | 0,8 | 16 | 300 |

| 10 | Литейный цех серого чугуна | 0,6 | 0,65 | 12 | 1200 |

| Литейный цех серого чугуна (6кВ 2X600) | 0,65 | 0,9 | 1200 | ||

| 11 | Литейный цех ковкого чугуна и цветных металлов | 0,6 | 0,65 | 12 | 1200 |

| Литейный цех ковкого чугуна и цветных металлов (6кВ 2X600) | 0,65 | 0,9 | 1200 | ||

| 12 | Кузнечный цех | 0,5 | 0,65 | 12 | 500 |

| 13 | Арматурно-агрегатный цех | 0,6 | 0,7 | 14 | 850 |

| 14 | Склад масел и химикатов | 0,4 | 0,8 | 10 | 80 |

| 15 | Гараж | 0,4 | 0,8 | 20 | 150 |

| 16 | Заводоуправления | 0,5 | 0,8 | 20 | 120 |

| 17 | Проходная | 0,4 | 0,85 | 16 | 20 |

| 18 | Лаборатория | 0,5 | 0,85 | 20 | 170 |

| 19 | Скрапоразделочная | 0,5 | 0,75 | 14 | 620 |

| 20 | Цех топливной аппаратуры | 0,6 | 0,7 | 14 | 540 |

| 21 | Открытый склад лесоматериалов | 0,3 | 0,85 | 10 | 110 |

| 22 | Компрессорная (6кВ 4X800) | 0,8 | 0,9 | 10 | 3200 |

Генеральный план завода.

2.1Метод коэффициента спроса.

Расчетный максимум, необходимый для выбора почти всех элементов системы электроснабжения:

Сечения проводников, трансформаторов ППЭ, отключающей аппаратуры, измерительных приборов и так

далее, определяемый сначала для отдельных цехов, а затем и для всего завода в целом, находится по коэффициенту спроса по выражению:

(2.1.1)

(2.1.1)

где:  расчётный максимум соответствующего цеха без учёта освещения, кВт.

расчётный максимум соответствующего цеха без учёта освещения, кВт.

коэффициент спроса соответствующего цеха;

коэффициент спроса соответствующего цеха;

Расчёт силовой нагрузки для цеха №1 состоящей из нагрузки выше 1000В и ниже 1000В :

кВт;

кВт;

кВт;

кВт;

кВт;

кВт;

квар.

квар.

Для остальных цехов расчёт представлен в таблице№

Кроме того , необходимо учесть нагрузку искусственного освещения цехов и территории завода.

Эта нагрузка определяется по удельной мощности освещения, по выражению:

где : F– освещаемая площадь,  ;

;

δ– удельная плотность осветительной нагрузки, Вт/м2

КСО– коэффициент спроса осветительной нагрузки;

tgφ– коэффициент мощности осветительной нагрузки.

Для освещения складов, гаража, заводоуправления, проходной и лаборатории используем люминесцентные лампы с cosφ=0.9 (tgφ=0.48), для остальных цехов и территории предприятия используются лампы накаливания с cosφ=1 (tgφ=0) и дугоразрядные лампы (ДРЛ) с cosφ=0.5 и (tgφ=1,73).

Расчет освещения для цеха№1.

кВт

кВт

При использовании ламп накаливания потребление реактивной мощности равно нулю.

Дата добавления: 2019-07-15; просмотров: 521; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!