Определение максимальной массы бурильной колонны

Диаметр бурильных труб должен составлять 60 – 65%, а диаметр УБТ – 75 – 85% от диаметра долота. Поэтому при бурении проектируемой скважины будут использоваться бурильные трубы диаметром 127 мм, а УБТ – диаметром 178 мм.

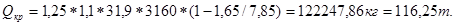

Определим вес снаряда по формуле:

,

,

где k – коэффициент, учитывающий силы трения колонны бурильных труб стенки скважины, а также возможные прихваты ее породой (при подъеме снаряда k = 1,25 – 1,5; при подъеме обсадных труб k = 1,5 – 2,0);

α – коэффициент, учитывающий увеличение веса труб за счет соединяющих их элементов (для муфтово-замкового α = 1,1);

Q – вес 1 м труб, кг;

L – длина колонны труб, м;

γж – удельный вес промывочной жидкости, г/см3;

γст – удельный вес материала бурильных труб (для стали 7,85 г/см3).

Для колонны диаметром 324 мм:

Для колонны диаметром 245 мм:

Для колонны диаметром 146 мм:

Вес снаряда можно также рассчитать по следующей формуле:

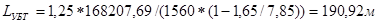

Для этого необходимо знать длину утяжеленных бурильных струб. Вычислим ее по формуле:

,

,

где Р – осевая нагрузка на породоразрушающий инструмент, Н;

q – вес 1 м УБТ, кг;

k – коэффициент завышения веса БТ (k = 1,25).

Для колонны диаметром 324 мм:

.

.

Осевая нагрузка осуществляется с навеса.

Для колонны диаметром 245 мм:

Применяем 5 свечей УБТ диаметром 178 мм по 28 м.

Для колонны диаметром 146 мм:

Применяем 7 свечей УБТ диаметром 178 мм по 28 м.

|

|

|

Вычислим вес бурового снаряда для эксплуатационной колонны:

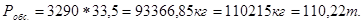

Определим вес обсадной эксплуатационной колонны по формуле:

Где Lобс. – длина обсадной колонны, м;

Qобс. – вес 1 м обсадных труб, кг.

Буровое оборудование

Выбор буровой установки

Буровые установки – это комплексные системы, включающие все основные и вспомогательные агрегаты и механизмы, которые необходимы для строительства скважины. Эксплуатационные характеристики бурового оборудования и их конструкция закладываются таким образом, чтобы обеспечить оптимальные условия при бурении скважин определенной глубины установками соответствующего класса.

Буровую установку выбирают по ее максимальной грузоподъемности, обуславливающей вес в воздухе наиболее тяжелой колонны бурильных труб. По номинальной грузоподъемности ограничивается и допустимый вес в воздухе обсадной колонны, спускаемой в один прием.

Тип привода буровой установки выбирается в зависимости от региональных условий. Учитывая опыт работ в данном районе, бурение проектируемой скважины будет осуществляться с использованием привода от ДВС.

Буровая установка с дизель-гидравлическим приводом БУ3200/200ДГУ-1 соответствует проектной глубине скважины 3290 м и максимальной нагрузке на крюке 122,25 т.

|

|

|

Она предназначена для бурения эксплуатационных и разведочных скважин на нефть и газ условной глубиной 3200 м в условиях умеренного климата, климатическое исполнение "У", категория I.

Способ монтажа и транспортирования.

Конструкция буровой установки предусматривает:

- крупноблочное транспортирование вышечно-лебедочного и навесного блоков на тяжеловозах ТПП-70 и Т-60;

- транспортирование средними блоками на трайлерах и платформах ПП40Бр грузоподъемностью 40т;

- агрегатный способ перевозки транспортом общего назначения[4].

Основные параметры БУ3200/200ДГУ-1:

1. Допускаемая нагрузка на крюке, кН (тс)………………........2000(200)

2. Условная глубина бурения, м……………………………………...3200

3. Скорость подъема крюка при расхаживании колонн, м/с……........0,2

4. Скорость установившегося движения при подъеме

элеватора (без нагрузки), м/с……………………………………………1,5

5. Расчетная мощность, развиваемая приводом на входном валу

подъемного агрегата, кВт……………………………………………….670

6. Диметр отверстия в столе ротора, м………………………………..700

7. Расчетная мощность привода ротора, кВт…………………………280

|

|

|

8. Мощность бурового насоса, кВт……………………………………950

9. Высота основания (от пола буровой), м………………………………6

10.Просвет для установки сборки превенторов, м……………………..4,7

11.Максимальное натяжение подвижного конца талевого каната,кН.217

12.Диаметр талевого каната, м…………………………………………..28

13.Диаметр тормозного шкива (обода), мм…………………………..1180

14.Наибольшая оснастка талевой системы………………..…………5 х 6

15.Максимальное давление, развиваемое насосом, МПа (кгс/см2).32(320)

16.Максимальная подача насоса, л/с……………………………………46

17.Максимальная нагрузка на стол ротора, кН………………………5000

18.Максимальная нагрузка на ствол вертлюга, кН………………..…2500

19.Максимальная частота вращения ствола

вертлюга, с-1 (об/мин)……………………………………………..3,33(200)

20.Вышка……………………………………………………… А-образная

21.Максимальная нагрузка вышки, кН……………………………….2500

22.Рабочая высота вышки, м…………………………………………….45

23.Расстояние между ногами вышки, м……………………………….10,3

24.Суммарный объем циркуляционной системы, м3………………….120

25.Пропускаемая способность, дм3/с:

вибросита…………………………………………………...60

пескоотделителя……………………………………………65

|

|

|

илоотделителя……………………………………………....45

26.Число компрессоров, шт………………………………………………..3

27.Производительность компрессора, м3/мин……………………………5

28.Рабочее давление пневмосистемы, МПа……………………...0,6 – 0,8

29.Масса, т……………………………………………………………….582

Комплектность БУ3200/200ДГУ-1:

1. Вышка ВМА-45х200-1, шт……………………………………………..1

2. Устройство для подъема вышки, комплект…………………………...1

3. Устройство для транспортирования вышки, комплект………………1

4. Вертлюг УВ-250МА, шт………………………………………………..1

5. Приспособление для подвески вертлюга, шт…………………………1

6. Ротор Р700 ТУ 24.00.1038-80 с ПКРБО-700 ТУ 26-02-1027-86……...1

7. Лебедка вспомогательная ЛВ-44, шт………………………………….1

8. Пульт управления, шт…………………………………………………..2

9. Упор, шт…………………………………………………………………8

10.Механизм крепления каната, шт…………….………………………...1

11.Ключ буровой АКБ-3М2 по ТУ 26-02-28-79, шт……………………..1

12.Подвеска машинных ключей, шт……………………………………...1

13.Насос буровой трехпоршневой УНБ-600, шт…………………………2

14.Кран консольно-поворотный, шт……………………………………...2

15.Кран поворотный КП-2, ТУ 26-02-24-80, шт…………………………1

16.Талевый канат для оснастки 5 х 6, бухта……………………………...1

17.Кронблок УКБА-6-250, шт……………………………………………..1

18.Блок талевый УТБА-5-200, шт…………………………………………1

19.Агрегат спуско-подъемный, шт………………………………………..1

20.Механизм управления тормозом, шт………………………………….1

21.Стабилизатор, шт……………………………………………………….1

22.Агрегат трансмиссии ротора, шт………………………………………1

23.Водопровод ЭМТ-4500, шт…………………………………………….1

24.Лебедка-моноблок, шт………………………………………………….1

25.Регулятор подачи долота РПДЭ-3, шт………………………………...1

26.Электромагнитный тормоз ЭМТ-450-VI, шт…………………………1

27.Передача на насос, шт………………………………………………….2

28.Ролик обводной, шт…………………………………………………….1

29.Привод ротора, комплект………………………………………………1

30.Воздухопровод высокого давления с электрокомпрессором

КР2 по ТУ 26-0509-328-75, комплект……………………………………..1

31.Воздухопровод низкого давления, включая компрессор

4ВУ1-5/9-М1 с контрприводом, комплект………………………………..1

32.Воздухосборник, шт…………………………………………………….2

33.Компрессор воздушный 4ВУ1-5/9-М1 и по ТУ 26-0509-328-75, шт..2

34.Установка для осушки воздуха 4ВУ1-5/9-М1 и

по ТУ 26-0509-328-75, шт………………………………………………….1

35.Комплекс средств наземного контроля и управления процессом бурения СКУБ М1-02 ТУ 25-1613.005-84, комплект…………………………...1

36.Комплекс механизмов АСП-3М1, комплект………………………….1

37.Основания, комплект…………………………………………………...1

38.Мост приемный со стеллажами, комплект……………………………1

39.Рама желоба, шт………………………………………………………...1

40.Основание вышечно-лебедочного блока, комплект………………….1

41.Основание насосного блока, комплект………………………………..1

42.Устройство транспортное, комплект………………………………….1

43.Энергоблок утепленный с агрегатом Wola или АСДА-200, шт……..1

44.Укрытия, шт……………………………………………………………..1

45.Укрытие насосов, комплект……………………………………………1

46.Укрытие буровой площадки, комплект……………………………….1

47.Укрытие лебедки, комплект……………………………………………1

48.Укрытие привода, комплект……………………………………………1

49.Укрытие поста управления, комплект………………………………...1

50.Электрооборудование, комплект………………………………………1

51.Освещение, комплект…………………………………………………..1

52.Центратор обсадных труб, шт………………………………………….1

53.Кран 3,2-5,1, ГОСТ 7413-80, шт……………………………………….2

54.Приспособление для расстановки УБТ, комплект……………………1

55.Пост бурильщика, шт…………………………………………………...1

56.Пневмораскрепитель, шт……………………………………………….1

57.Ограничитель подъема талевого блока, комплект……………………1

58.Ограждения, комплект………………………………………………….1

59.Механизм упоров поворотных, комплект……………………………..1

60.Пост дизелиста, комплект……………………………………………...1

61.Привод силовой с трансмиссией, комплект…………………………..1

62.Трансмиссия цепная, шт………………………………………………..1

63.Комплект силовых агрегатов СА.10-1, ТУ 24.06.274.-88…………….3

64.Топливо-масло установка, набор………………………………………1

65.Трубопровод выхлопной, комплект…………………………………...1

66.Трубопровод слива масла, комплект…………………………………..1

67.Трубопровод топливо подачи, комплект……………………………...1

68.Трубопровод водоподогревателя, комплект…………………………..1

69.Комплекс оборудования циркуляционной системы ЦС3200ДГУ-00.00.000ТУ, комплект……………………………………………………………1

70.Минифольд МБ2У-I.3000ДГУ-1, комплект…………………………...1

71.Комплект инструмента и принадлежностей, комплект………………1

72.Эксплуатационные документы на установку согласно ведомости

Эксплуатационных документов (ЭД), комплект……………………………….1

Выбор насосной установки

Буровые насосы и циркуляционная система выполняют следующие функции:

- Нагнетание бурового раствора в бурильную колонну для обеспечении циркуляции в скважине в процессе бурения и эффективной очистки забоя и долота от выбуренной породы, промывки, ликвидации аварий, создания скорости подъема раствора в затрубном пространстве, достаточной для выноса породы на поверхность;

- Подвод долоту гидравлической мощности, обеспечивающей высокую скорость истечения (до 180 м/с) раствора из его насадок для частичного разрушения породы и очистки забоя от выбуренных частиц;

- Подвод энергии к гидравлическому забойному двигателю.

Буровой насос для промывки скважины в конкретных геологических условиях выбирается по технологически необходимому количеству промывочной жидкости и развиваемому при этом давлению для преодоления потерь напора в элементах циркуляционной системы буровой.

Количество необходимой промывочной жидкости при бурении под эксплуатационную колонну составляет 31,11 л/с. Определим теперь потери давления в циркуляционной системе, зная которые можно выбрать наиболее рациональную компоновку бурильного инструмента, обоснованно подобрать буровые насосы и полнее использовать их потенциальные возможности.

Потери напора, кГс/см2, в циркуляционной системе буровой при роторном бурении определяются по формуле:

где Рм – потери напора при движении бурового раствора в наземных трубопроводах от насосной части до колонны бурильных труб, включая стояк в буровой, буровой шланг, а также вертлюг и ведущую трубу (потери напора в наружной обвязке буровой - манифольде);

Рб.т. - потери напора при движении бурового раствора в бурильных трубах и замковых соединениях (потери давления зависят от глубины скважины);

Рк.п. – потери напора при движении бурового раствора в затрубном кольцевом пространстве скважины (потери давления зависят от глубины скважины);

РД – потери напора при движении бурового раствора через промывочные отверстия бурового долота;

Рм, РД – не зависят от глубины скважины, а Рб.т. и Рк.п. увеличиваются с глубиной скважины.

При циркуляции очистного агента потери напора, кГс/см2, различны при прокачке воды и глинистого раствора и зависят от их свойств и расхода.

,

,

где λ – безразмерный коэффициент гидравлических сопротивлений при движении в трубах;

Q – расход бурового раствора, л/с;

γ – удельный вес раствора, г/см3;

d – внутренний диаметр бурильных труб, см;

Lэ – эквивалентная длина наземных трубопроводов, которая определяется по формуле:

где dН, LН – внутренний диаметр и длина нагнетательной линии, идущей от буровых насосов к стояку;

dс Lс – внутренний диаметр и длина стояка с буровой;

dш Lш – внутренний диаметр и длина бурового шланга;

dв Lв – внутренний диаметр ствола вертлюга и его длина;

dэ.ф Lэ.ф. – диаметр и эквивалентная длина фильтра, устанавливаемого под ведущей трубой;

dв.тр. Lв.тр. – внутренний диаметр и длина ведущей трубы.

=98,5

=98,5

где Lб – длина бурильной колонны, м;

lэ – эквивалентная длина замковых соединений, м;

l – расстояние между замковыми соединениями, м.

где λ1 – коэффициент гидравлических сопротивлений при движении бурового раствора в кольцевом (затрубном) пространстве;

Дс – диаметр скважины (долота), см;

dН – наружный диаметр бурильных труб, см.

Потери давления от замковых соединений в кольцевом пространстве составляют небольшую величину, поэтому ею обычно пренебрегают.

Потери напора, кГс/см2, в долоте зависят от конфигурации промывочных отверстий, от количества и площади их сечения, расхода очистного агента (бурового раствора).

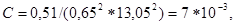

где С – коэффициент, характеризующий потери напора в промывочных отверстиях долота, который можно вычислить по формуле:

где μ – коэффициент расхода,

f0 – суммарная площадь сечений промывочных отверстий, см2.

Вычислим суммарные потери напора:

Таким образом, технологически необходимое количество (расход) промывочной жидкости для обеспечения своевременного и бесперебойного выноса шлама из забоя по затрубному пространству и очистки ствола скважины с учетом потерь давления, обеспечит нам насос УНБ-600.

Конструкция трехпоршневого насоса УНБ-600.

Трехпоршневой буровой насос одностороннего действия УНБ-600, выпускаемый ПО "Уралмаш", по принципиальному устройству отличается гидравлической частью, в которой с целью уменьшения мертвого пространства всасывающий и нагнетательный клапаны размещены на одной оси. Это, усложняет конструкцию и извлечение всасывающего клапана и втулки цилиндров.

Гидравлическая часть его состоит из всасывающего коллектора и всасывающего компенсатора-колпака, гидравлической коробки, в которой размещены три цилиндра с поршнями, втулками и клапанами, сбрасывающей линии, предохранительного клапана, нагнетательного коллектора с компенсатором высокого давления. Вращение трансмиссионного вала от двигателя передается клиноременной или цепной передачей. Гидравлическая коробка прикреплена к станине при помощи болтов. Насос смонтирован на раме-салазках.

Буровой раствор поступает в нагнетательную камеру из всасывающего коллектора через всасывающий клапан, при ходе влево поршня со штоком. Последний соединен быстросъемным хомутом с контрштоком, который соединен резьбой с ползуном. При ходе вправо поршень выталкивает раствор из камеры через нагнетательный клапан в напорный коллектор. Трансмиссионная часть насоса состоит из вала с зубчатой шестерней, передающей вращение зубчатому колесу, укрепленному на коренном валу. На этом валу смонтированы на роликоподшипниках шатуны, соединенные пальцем с ползуном. Станина насоса имеет съемную крышку. Втулки цилиндров крепятся к гидравлической коробке быстросъемным соединением, а крышки клапанов – зажимами.

Техническая характеристика УНБ-600:

Мощность, кВт:

приводная……………………………………………………………..600

Число поршней……………………………………………………………3

Число камер……………………………………………………………….3

Число двойных ходов поршня в 1 мин………………………………..125

Длина хода поршня, м…………………………………………………0,29

Диаметр цилиндрических втулок, м:

наибольший ………………………………………………………....0,18

наименьший……………………………………………………….....0,14

Подача насоса, м3/с:

наибольшая .………………………………………………………..0,046

наименьшая ………………………………………………………...0,028

Идеальная подача на один оборот кривошипного вала, л:

наибольшая .…………………………………………………………22,1

наименьшая ………………………………………………………....13,3

Давление на выходе, МПа:

наибольшее .…………………………………………………………...32

наименьшее ………………………………………………………........19

Диаметр штока, мм………………………………………………………60

Частота вращения трансмиссионного вала, об/мин………………….566

Передаточное число редуктора насоса……………………………….4,45

Нагрузка на шток, кН…………………………………………………..490

Диаметр клапана, мм…………………………………………………...145

Диаметр трубопровода, мм:

всасывающего………………………………………………………...230

нагнетательного………………………………………………………100

Габариты, м:

длина………………………………………………………………….5,45

ширина……………………………………………………………….3,21

высота………………………………………………………………...2,88

Масса насоса без шкива, т……………………………………………..22,5

Дата добавления: 2019-07-15; просмотров: 2732; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!