Характерные повреждения и дефекты жилых зданий.

1. Отмостка.

·

Уровень отмостки ниже уровня прилегающей территории;

Уровень отмостки ниже уровня прилегающей территории;

· Отсутствие или слабое уплотнение основания отмостки, плохое сцепление отмостки с основанием (простукивание или визуально);

·  Недостаточный уклон (i<0.02) или наличие контруклонов;

Недостаточный уклон (i<0.02) или наличие контруклонов;

· Разрушение отмостки (провалы, прогибы, пучение, пустоты, трещенообразование, разрушение бетона);

· Осадки и выпучивание вокруг свай;

· Захламленность мусором (препятствует проветриванию);

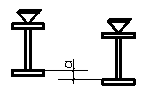

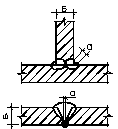

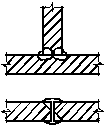

2. Ж/б сваи, фундаментные стойки.

· Сколы бетона;

· Разрушение тела сваи в местах сопряжения с рандбалкой в виде трещин и сколов;

· Раковины, неплотности бетона, наращивание сваи;

· Деструкция I,II,III степени;

· Косые трещины (от температурных деформаций);

· Смещение сваи от оси;

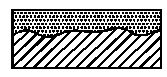

Деструкция I степени – разрушение поверхности бетона от постоянного замачивания виде выщелачивания и шелушения;

Деструкция II степени – разрушение поверхности бетона до обнажения твердого заполнителя;

Деструкция III степени – разруш-е поверхности бетона до обнажения рабочей арматуры;

Деструкция VI степени – полное разрушение конструкции.

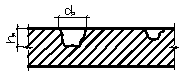

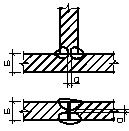

3. Рандбалки, оголовники.

· Деструкция I,II,III степени;

· Трещины в растянутой зоне;

· Заметный прогиб;

· Неплотности, выбоины, пустоты от недостаточного уплотнения бетона;

· Трещины и разрушения в опорной части;

· Коррозия обнаженной арматуры;

УМ,УБ,трещ.,дестр.

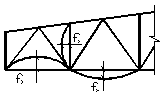

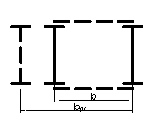

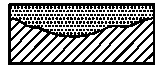

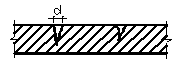

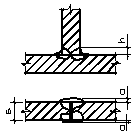

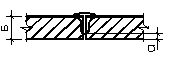

4. Плиты и панели цокольного перекрытия.

|

|

|

· Деструкция I,II,III степени;

· Трещины поперк рабочего пролета (силовые и усадочные трещины);

· Трещины вдоль рабочего пролета;

· Сколы бетона;

· Оголение и коррозия арматуры

· Прогибы,

· Выкрашивание бетона,

· Отслоение нижнего слоя бетона.

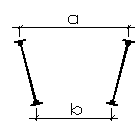

5. Несущие стены.

· Деструкция I,II,III степени;

· Температурные трещины;

· Трещины вызванные неравномерными осадкой или выпучиванием фундаментов;

Массовое выветривание швов (в кладке);

Признаки технического состояния ж/б конструкций.

1 категория – все нормально;

2 категория –антикоррозионная защита повреждена; на отдельных участках мокрые масляные пятна – выссолы; в местах с малой величиной защитного слоя проступают следы коррозии арматуры или хомутов; местами отслоение бетона при простукивании; ориентировочная прочность бетона ниже на 10% и более в сравнении с проектной.

3 категория – коррозия стержней оголенной рабочей арматуры; трещины в растянутой зоне бетона превышают допустимые значения:

-при арматуре класса A-I не более 0,5мм;

-при арматуре класса A-II, A-III, A-IV не более 0,4мм

-в остальных случаях не более 0,3мм

Бетон между стержнями арматуры легко крошится; провисание отдельных стержней распределительной арматуры; выпучивание хомутов, разрыв отдельных из них. Ориентировочное снижение прочности бетона; в сжатой зоне изгибаемых элементов до 30%, в остальных случаях до 20%.

|

|

|

4 категория – разрыв хомутов в зоне наклонных трещин, слоистая ржавчина или язвы, вызывающие уменьшение сечения арматуры более 15%; выпучивание и разрыв арматуры; раздробление бетона и выкрашивание крупного заполнителя в сжатой зоне.

5 категория – плотность или частично разрушены участки, разрывы арматуры, повреждение бетона в сжатых элементах, смещение опор;

трещины сдвига, раздробление бетона в сжатых элементах превышают нормативные значения от главных растягивающих напряжений;

прогибы более 1/50L (L-длина пролета);

повреждения от воздействий высоких температур и агрессивной среды; нарушение сцепления с арматурой и уменьшение сечения рабочей арматуры свыше 15%.

5.2. Обследование стальных конструкций

C роки обследования стальных конструкций

| Конструкции и их элементы, подлежащие | В зданиях с режимом работы крана | Срок эксплуатации, после которого производится первое обследование (лет) | ||

| обследованию | среда | |||

| неагрессивная и слабоагрессивная | среднеагрессивная среда | сильноагрессивная среда | ||

| Стропильными и подстропильные | легким и средним (1 к-бк) | 15 | 12 | 10 |

| фермы | тяжелым и весьма тяжелым (1 к-бк) | 12 | 10 | 10 |

| легким и средним (1 к-бк) | 30 | 25 | 20 | |

| колонны | тяжелым (7 к) | 25 | 20 | 18 |

| весьма тяжелым (8 к) | 20 | 18 | 15 | |

| Подкрановые конструкции | легким и средним (1к-бк) | 18 | 12 | 12 |

| тяжелым (7 к) | 12 | 8 | 8 | |

| весьма тяжелым (8 к) | 8 | 5 | 5 | |

| Стальная кровля | все режимы (1к-8) | 10 | 5 | 5 |

| Прочие элементы производственных зданий | все режимы (1к-8) | 30 | 25 | 20 |

| Транспортерные галереи | 15 | 10 | 10 | |

| Листовые конструкции | 15 | 7 | 5 | |

Последующие обследования производятся через 5 лет.

|

|

|

Техническое состояние металлических конструкций определяется на основе: проверки наличия отклонений фактических размеров поперечных сечений стальных элементов от проектных; дефектов и механических повреждений; проверки состояния сварных, заклепочных и болтовых соединений; степени и характера коррозии элементов и соединений; определения прогибов и деформаций; оценки прочностных характеристик стали согласно СП 16-13330-2011 «Стальные конструкции. Актуализированная редакция СНиП II.23- 81*»; отклонения элементов от проектного положения.

|

|

|

Определение геометрических параметров элементов конструкций и их сечений производится путем непосредственный измерений.

Определение ширины и глубины раскрытия трещин производится путем осмотра с использованием лупы или микроскопа. Признаками наличия трещин могут быть подтеки ржавчины, шелушение краски и др.

При обследовании отдельных металлических конструкций необходимо учитывать их вид, особенности и условия эксплуатации. В производственных зданиях особое внимание следует уделять: металлическим покрытиям, колоннам и связям по колоннам, подкрановым конструкциям; в прочих зданиях – состоянию узлов сопряжения главных и второстепенных балок с колоннами, состоянию стоек, связей и др. конструкций.

При оценке коррозионных повреждений металлических конструкций необходимо определить вид коррозии и ее качественные и количественные характеристики.

Площадь коррозионных поражений с указанием зоны распространения выражают в процентах от площади поверхности конструкции. Толщина элементов, поврежденных коррозией, измеряется не менее чем в трех, наиболее поврежденных коррозией, сечениях по длине элемента. В каждом сечении производится не менее трех замеров.

Величина потери сечения выражается в процентах от начальной толщины. С одной стороны элемента ее следует приближенно принять в одну треть слоя окислов.

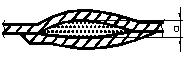

Обследование сварных швов включает следующие операции:

- очистку от шлака и внешний осмотр с целью обнаружения трещин и других повреждений;

- определение длины шва и размера его катета.

Скрытые дефекты швов могут определятся с помощь экспертного простукивания. При этом дефектный шов издает глухой звук, а доброкачественный шов издает звук, подобный основному металлу. Для более точной оценки качества швов применяют обследования в соответствии с ГОСТ 3242-79.

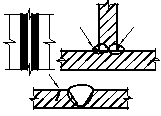

Аналогично проверяются заклепочные и болтовые соединения. Высокопрочные болты проверяются на наличие специальных клейм. Контроль натяжения болтов проводится тарировочным ключом.

Определение физико-механических и химических характеристик стали конструкций определяется путем механических испытаний образцов, химическим и металлографическим анализом в соответствии с ГОСТ 7564-97, ГОСТ 1497-84*, ГОСТ 22536.0-87.

Испытания проводятся при отсутствии сертификатов, недостаточной или не полной информации, приводимой в сертификатах, при обнаружении в конструкциях трещин или других дефектов и повреждений, если указанная в проекте марка стали не соответствует нормативным требованиям.

В процессе испытаний определяют следующие параметры:

- предел текучести, временное сопротивление, относительное удлинение;

- ударную вязкость стали для конструкций, для которых по действующим нормам это необходимо.

Образцы для испытаний отбираются из наименее ответственных и наименее нагруженных элементов конструкций.

Таблица 1

Наиболее распространенные дефекты и повреждения металлоконструкций

| № группы | Наименование дефекта или повреждения | Эскиз дефекта или повреждения | Допускаемая величина | Категория опасности | |

| при приемке работ | при эксплуатации | ||||

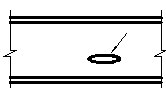

| 1 | Вырез в элементе конструкции |

| не допускается | проверяется расчетом | Б |

| 1 | Вырыв в элементе конструкции |

| не допускается | проверяется расчетом | Б |

| 1 | Отсутствие элемента | - | не допускается | не допускается | А |

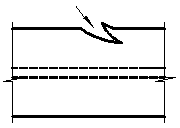

| 1 | Разрыв элемента |

| не допускается | не допускается | А |

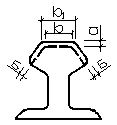

| 1 | Истирание верхней границы головки КР |

| не допускается | а ≤ 5 мм | Б |

| 1 | Истирание боковых граней головки | - | не допускается | b-b1 = δ δ1,2 ≤ 10 мм | Б |

| 1 | Выбоина или выкращивание металла на поверхности катания головки рельса |

| не допускается | не допускается | Б |

| 1 | Выколы и изломы в подошве рельса |

| не допускается | не допускается | Б |

| № группы | Наименование дефекта или повреждения | Эскиз дефекта или повреждения | Допускаемая величина | Категория опасности | |

| при приемке работ | при эксплуатации | ||||

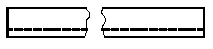

| 1 | Короткие волнообразные неровности |

| не допускается | не допускается | Б |

| 2 | Трещина в основном металле элемента конструкции | Трещина в металле фасонок стержневых конструкций. Трещина в стенках балок под ребрами жесткости. Прочие трещины в стенках балок. | не допускается | не допускается | А |

| 2 | Расслоение металла | Поперечная трещина в головке рельса. Поперечная трещина в шейке рельса. | не допускается | не допускается | А |

| 2 | Трещина в подошве рельса | - | не допускается | не допускается | А |

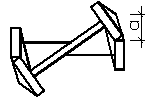

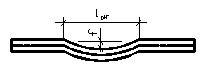

| 5 | Выгиб конструкции в плоскости рамы |

| ƒx ≤ 1/750 L но не более 15 мм | определяется расчётом | Б |

| 5 | Выгиб конструкции из плоскости рамы |

| ƒy ≤ 1/750 L но не более 15 мм | определяется расчётом | Б |

| 5 | Выгиб конструкции в двух плоскостях | - | ƒ ≤ 1/750 L но не более 15 мм | определяется расчётом | Б |

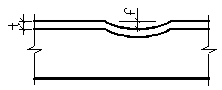

| 5 | Выгиб отдельного элемента из плоскости конструкции |

| ƒy ≤ 1/750 L но не более 15 мм (L-длина элемента) | определяется расчётом | Б |

| 5 | Выгиб отдельного элемента в плоскости конструкции |

| ƒx ≤ 1/750 L но не более 15 мм | определяется расчетом | Б |

| 5 | Выгиб отдельного элемента в двух плоскостях | - | ƒ ≤ 1/750 L но не более 15 мм | определяется расчётом | Б |

| № группы | Наименование дефекта или повреждения | Эскиз дефекта или повреждения | Допускаемая величина | Категория опасности | |

| при приемке работ | при эксплуатации | ||||

| 5 | Винтообразность элемента (длина элемента L ) b ≤ ±15 мм |

| а ≤ 0,001 L а ≤ 10 мм | а ≤ 0,005 L а ≤ 20 мм | Б |

| 5 | Искривление оси кранового рельса |

| ρ ≤ 15 мм на длине 40 мм | ρ ≤ 20 мм на длине 40 мм | Б |

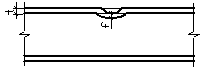

| 6 | Погнутость элементов |

| ƒ ≤ 0,001 Ldf ƒ ≤ 10 мм | Проверяется расчётом | Б |

| 6 | Погнутость полок элементов |

| ƒ ≤ 0,1 t | ƒ ≤ 0,2 t | Б |

| 6 | Вмятина |

| ƒ ≤ 0,1 t | ƒ ≤ 0,2 t | В |

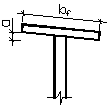

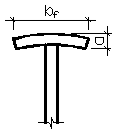

| 6 | Перекос полок элементов таврового и двутаврового сечения в местах примыкания |

| а ≤ 0,005 bf | а ≤ 0,01 bf | Б |

| 6 | Выгнутость стенки сплошной балки без вертикальных ребер жесткости |

| ƒ ≤ 0,003 hw | ƒ ≤ 0,01 hw | Б |

| 6 | То же с вертикальными рёбрами жёсткости |

| ƒ ≤ 0,006 hw | ƒ ≤ 0,01 hw | Б |

| 6 | Погнутость узловых фасонок. К фасонке примыкает сжатый элемент с напряжением в нём более половины расчётного сопротивления |

| tg α ≤ 0,01 | tg α ≤ 0,01 | Б |

| № группы | Наименование дефекта или повреждения | Эскиз дефекта или повреждения | Допускаемая величина | Категория опасности | |

| при приемке работ | при эксплуатации | ||||

| 6 | Грибовидность полок элементов таврового и двутаврового сечения в местах примыканий и стыков. То же в остальных местах |

| а ≤ 0,005 bf | а ≤ 0,01 bf | Б |

| 6 | То же в остальных местах | - | а ≤ 0,01 bf | а ≤ 0,2 bf | Б |

| 6 | Смятие рёбер жёсткости в местах примыкания к полкам |

| Не допускается | Не допускается | А |

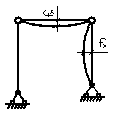

| 9 | Смещение отметок опорных узлов ферм и ригелей для бескрановых зданий |

| а ≤ ±20 мм | а ≤ ±40 мм | Б |

| 9 | То же для зданий с мостовыми кранами | - | а ≤ ±15 мм | а ≤ ±30 мм | Б |

| 9 | Смещение верхнего пояса фермы в горизонтальной плоскости на опоре |

| а ≤ ±5 мм | а ≤ ±10 мм | Б |

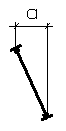

| 9 | Смещение оси колонны от вертикали в верхнем сечение при высоте колонн до 15 м |

| с ≤ ±15 мм | с ≤ ±20 мм | Б |

| 9 | То же при высоте колонн более 15м | - | с ≤ ±0,001 L | с≤±0,0015 L | Б |

| 9 | Смещение оси колонны относительно разбивочной оси в нижнем сечении |

| b ≤ ±5 мм | b ≤ ±10 мм | Б |

| № группы | Наименование дефекта или повреждения | Эскиз дефекта или повреждения | Допускаемая величина | Категория опасности | |

| при приемке работ | при эксплуатации | ||||

| 9 | Смещение осей ездовых балок для подвесных кранов с разбивочной оси пути |

| а ≤ ±3 мм | а ≤ ±4 мм | Б |

| 9 | Смещение разбивочных осей стержней в элементах решетчатых конструкций от проектных (для сквозных колонн) |

| δ = bpr – b δ ≤ ±3 мм | δ ≤ ±4 мм | Б |

| 10 | Взаимное смещение верхних поясов ферм в горизонтальной плоскости |

| δ = а – b δ ≤ ±15 мм | δ ≤ ±20 мм | Б |

| 10 | Взаимное смещение соседних торцов подкрановых рельсов по высоте |

| а ≤ ±2 мм | а ≤ ±3 мм | Б |

| 10 | То же в плане |

| b ≤ ±2 мм | b ≤ ±3 мм | Б |

| 10 | Смещение оси подкранового рельса с оси подкрановой балки |

| а ≤ ±15 мм | а ≤ ±20 мм | Б |

| 10 | Взаимное смещение осей подкрановых рельсов относительно пролёта |

| Δа = аpr – а Δа ≤ ±10 мм (аpr – расстояние между осями рельсов по проекту) | Δа ≤±15 мм | Б |

| № группы | Наименование дефекта или повреждения | Эскиз дефекта или повреждения | Допускаемая величина | Категория опасности | |

| при приемке работ | при эксплуатации | ||||

| 10 | Разность отметок головок подкрановых рельсов в одном пролёте здания (перекос кранового пути на опоре | - | b ≤ ±15 мм | b ≤ ±20 мм | Б |

| 10 | То же в пролёте | - | b ≤ ±20 мм | b ≤ ±25 мм | Б |

| 10 | Разность отметок подкрановых рельсов на соседних колоннах вдоль п/б при расстоянии между колоннами более 10 м |

| а ≤ 1/1000 L но не более 15 мм | а ≤ 1/750 L но не более 20 мм | Б |

| 10 | То же при расстоянии между колоннами менее 10 м | - | а ≤ 10 мм | а ≤ 20 мм | Б |

| 10 | Наибольшая разность отметок головки КР на всей длине пути |

| Б ≤ ±50 мм | Б≤ ±100 мм | Б |

| 10 | Разность отметок нижних ездовых поясов подвесных путей в одном по перечном разрезе пролёта здания при двух- и многоопорных подвесных кранах на опоре |

| а ≤ ±6 мм | а≤ ±10 мм | Б |

| 10 | То же в пролёте | - | а ≤ ±10 мм | а ≤ ±15 мм | Б |

| 10 | Разность отметок нижних ездовых поясов подвесных путей в одном поперечном разрезе пролёта здания при подвесных кранах со стыковыми замками на опоре и в пролёте | - | а ≤ ±2 мм | а ≤ ±3 мм | Б- |

| 11 | Зазор между базой колонны и фундаментом |

| Б ≤ ±5 мм | Б ≤ ±7 мм | Б |

| № группы | Наименование дефекта или повреждения | Эскиз дефекта или повреждения | Допускаемая величина | Категория опасности | |

| при приемке работ | при эксплуатации | ||||

| 11 | Зазор в стыках подкрановых рельсов |

| с ≤ 4 мм (при t = 0°С и длине рельса 12,5 м) при изменении на каждые 10°С допуск на зазор изменяется на 1,5 м | с ≤ 7 мм | Б |

| 12 | Сплошная коррозия. Равномерная коррозия |

| Не допускается | проверяется расчетом | Б |

| 12 | Неравномерная коррозия |

| Не допускается | проверяется расчетом | Б |

| 12 | Коррозия язвами |

| hя ≤ 0,5 мм dя ≤ 2 мм | проверяется расчетом | Б |

| 12 | Точечная (питтинговая) коррозия |

| d ≤ 0,1 | проверяется расчетом | Б |

| 12 | Межкристаллическая коррозия |

| не допускается | не допускается | А |

| 12 | Щелевая коррозия |

| не допускается | а ≤ 2 мм | Б |

Таблица 2

Допускаемые отклонения дефектов и повреждений в сварных соединениях

| Группа | Наименование дефекта или повреждения | Эскиз дефекта или повреждения | Допускаемые отклонения | Категор. опасн. | |

| при приемке работ | при экспл. | ||||

| 3 | Трещины в швах или околошовной зоны |

| не допускается | не допускается | А |

| 4 | Неполномерность шва при ручной или полуавтоматической сварке: а)угловые швы; б)стыковые швы. |

| а)+2; -0 мм; б) а=(+3; -0) мм | - | Б |

| 4 | Непровары по сечению швов в соединениях, доступных сварке с двух сторон |

| а≤ 0,05 б мм, но не более 2 мм. Длина непровара ≤50 мм. Общая длина непроваров на 1 п.м. шва ≤200 мм | - | Б |

| 4 | Непровары в корне шва, в соединениях без подкладок, доступных сварке только с одной стороны |

| а≤ 0,15 мм при б≤ 20 мм а≤ 3 мм при б>20 мм | - | Б |

| 4 | Отдельные шлаковые включения или поры либо склонения их |

| а≤10 мм при б>20 мм а≤ 3 мм при б≤20 мм | - | Б |

| - | Шлаковые включения, расположенные цепочкой или сплошной линией вдоль шва2* | - | суммарная длина «а» на 1 м шва ≤200 мм | - | Б |

| 4 | Склонения газовых пор или шлаковых включений в отдельных участках шва | - | Не более 5 шт. на 1 см2 площади шва | - | Б |

| 4 | Склонения газовых пор или шлаковых включений в отдельных участках шва | - | Не более 5 шт. на 1 см2 площади шва | - | Б |

| 4 | Суммарная величина непровара, шлаковых включений и пор, расположенных отдельно или цепочкой: а)при двусторонней сварке; б)при односторонней сварке без прокладок. | - | а)Не более 10% толщины свариваемого металла и не свыше 2 мм; б)Не более 15% толщины свариваемого металла и не свыше 3 мм | - | Б |

| 4 | Резкие переходы от основного к наплавленному металлу, наплывы, потеки, сужения, кратеры и перерывы швов |

| не допускаются | - | Б |

Примечание:

1* - необходимость устранения дефекта проверяется расчетом с учетом фактических размеров швов.

2* - указанные дефекты должны быть устранены, если они являются очагами возникновения трещин во швах данной или подобной конструкции, работающей в аналогичных условия в данном цехе.

Таблица 3

Допускаемые отклонения дефектов и повреждений заклепочных и болтовых соединений

| Группа | Наименование дефекта или повреждения | Эскиз дефекта или повреждения | Допускаемые отклонения | Категор. опасн. | |

| при приемке работ | при экспл. | ||||

| 8 | Отсутствие заклепки, отсутствие головки или поворачивание ее от руки | - | не допускается | не допускается | А |

| 8 | Отсутствие болта или проворачивания его от руки (кроме монтажных) | - | не допускается | не допускается | А |

| 7 | Дрожание или перемещение головки под ударами контрольного молотка 300-500 г. | - | не допускается | не допускается при количестве дрожащих или перемещающих заклепок не более 10% в одной группе1* | А |

| 7 | Неплотное прилегание головки к склепываемому пакету2* |

| Щуп толщиной 0,2 мм не должен проходить вглубь под головку более, чем 3 мм | - | Б |

| 8 | Трещиноватость или рябина головки |

| не допускается | - | А |

| 8 | Трещиноватость или рябина головки |

| не допускается | - | А |

| 8 | Зарубка головки2* |

| а≤ 2 мм | - | В |

| 8 | Смещение головки с оси стержня2* |

| а≤ 0,1d | - | Б |

| 8 | Венчик вокруг головки2* |

| 1,5 мм ≤а≤3 мм Венчик толщиной менее 1,5 мм должен быть срублен | - | Б |

| 8 | Зарубка металла обжимкой2* |

| а≤ 0,5 мм | - | В |

| 8 | Косая заклепка2* |

| а≤ 0,03Σδ | - | Б |

| 7 | Неплотность склепываемого пакета |

| Щуп толщиной 0,5 мм не должен проходить вглубь между склепываемыми деталями более, чем на 50 мм | а≤ 2 мм | Б |

| - | Смещение осей заклепочных рисок в решетчатых конструкциях от проектных 3* | - | а≤ 3 мм | - | Б |

Примечание:

1*- к одной группе заклепок относятся:

а) заклепки для крепления элемента конструкции в пределах узла (в фасонке – для крепления ее к поясу, в раскосе – для крепления его к фасонке);

б)заклепки по одну сторону стыка каждого элемента;

в)поясные заклепки в изгибающих элементах на длине участка от 1 до 3 м.

2* - при отсутствии дрожания и поворачивания заклепок, а также других повреждениях в конструкциях, указанные дефекты могут быть оставлены без исправления.

3* - необходимость устранения дефекта определяется проверочным расчетом с учетом фактических отклонений.

Дата добавления: 2019-02-22; просмотров: 377; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!