Определение расхода рабочего тела с помощью стандартной расходомерной шайбы и пневмометрических зондов

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

федеральное государственное автономное образовательное учреждение

высшего профессионального образования

«Северный (Арктический) федеральный университет

Имени М.В. Ломоносова»

ФИЛИАЛ В Г. СЕВЕРОДВИНСКЕ АРХАНГЕЛЬСКОЙ ОБЛАСТИ

А.И. Лычаков, Н.М. Клюшин

СУДОВЫЕ ТУРБИНЫ

Методические указания к выполнению лабораторных работ

Северодвинск

2016

Содержание

Введение…………………………………………………………………………...4

1. Лабораторная работа № 1. Определение расхода рабочего тела с помощью стандартной расходомерной шайбы и пневмометрических зондов…….…….6

2. Лабораторная работа № 2. Распределение давления по профилю турбинной лопатки при различных углах установки профиля в решётке………………...17

3. Лабораторная работа № 3. Траверсирование потока за плоской решёткой профилей…………………………………………………………………….........26

4. Лабораторная работа № 4. Определение внешних характеристик осевой турбинной ступени……………………………………………………………….37

5. Лабораторная работа № 5. Определение внешних характеристик радиальной турбинной ступени………………………………………………………….........50

6. Лабораторная работа № 6. Влияние угла установки сопловых лопаток радиальной центростремительной ступени на ее внешние характеристики...55

7. Инструкция по эксплуатации учебно-лабораторного турбинного стенда…. …………………………………………...........................59

|

|

|

8. Приложение…………………………………………………………..……..61

Литература……………………………………..………………………………...62

Введение

Изучение работы транспортных энергетических установок и их элементов требует знания студентами основных методов аэродинамических исследований, законов моделирования физических процессов.

В рамках курса «Судовые турбины» студенты изучают теорию рабочего процесса, конструкцию паровых и газовых турбин. В процессе выполнения лабораторных работ студенты знакомятся с конструкцией экспериментального стенда, методикой экспериментальных исследований, обработкой экспериментальных данных и техникой безопасности при работе на стенде.

Коэффициент полезного действия турбин главным образом зависит от совершенства лопаточного аппарата. Наиболее доступным, а потому широко применяемым методом совершенствования турбинных профилей и решеток, выявления источников и механизмов возникновения потерь, разработки путей и методов борьбы с этими потерями является продувка моделей элементов проточной части турбин воздухом.

|

|

|

Выявление физической картины течения рабочего тела в отдельных каналах или решетках турбинных профилей, изучение принципа действия турбины как теплового двигателя осуществляется на стенде для продувки плоских решеток турбинных профилей.

Универсальный турбинный стенд предназначен для исследования влияния режимных факторов на внешние характеристики осевых и радиальных ступеней в широком диапазоне изменения режимов, что характерно для главных судовых турбоагрегатов.

Рабочим телом во время испытаний является сжатый воздух, причем при исследовании характеристик радиальной ступени можно использовать как всасывающую, так и напорную магистраль стенда, а исследование осевых ступеней производится только при повышенном избыточном давлении.

Студенты, впервые приступающие к выполнению лабораторных работ, должны пройти инструктаж по технике безопасности. Особое внимание следует обратить на возможные места поражения электрическим током. В процессе проведения работ, турбина вращается с большой скоростью, поэтому необходимо четко выполнять все указания преподавателя.

Перед выполнением лабораторных работ, следует ознакомиться со стендом, подробно изучить методику проведения испытаний.

|

|

|

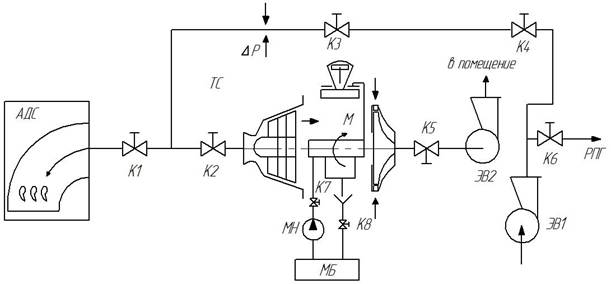

Основное назначение стенда – исследование турбинных лопаток. Экспериментальный стенд представляет собой сеть воздушных трубопроводов с необходимой арматурой, подводящих рабочее тело (воздух) к экспериментальным установкам. В стенде используются два типа экспериментальных установок. Одна из них предназначена для исследования невращающихся лопаток, другая – вращающихся. Схема воздуховодов стенда и систем обслуживания представлена на рис. 1.1.

|

Рис. 1.1 Принципиальная схема учебно-лабораторного турбинного стенда |

Для подачи воздуха используются два электровентилятора ЭВ-1 и ЭВ-2 со следующими характеристиками:

- ЭВ-1 ‑ центробежный одноступенчатый электровентилятор 56 ЦС-54 (n = 2900 об/мин; N = 11 кВт);

- ЭВ-2 ‑ центробежный одноступенчатый электровентилятор 95 ЦС-48

(n = 2900 об/мин; N = 25 кBт,).

1. Лабораторная работа № 1.

Определение расхода рабочего тела с помощью стандартной расходомерной шайбы и пневмометрических зондов

1.1. Цель работы

В процессе выполнения работы научиться проводить ряд встречающихся в практике машиностроения аэродинамических экспериментов:

- научиться проводить тарировку расходомерных шайб с помощью пневмометрических зондов, строить тарировочные кривые;

|

|

|

- научиться определять расход рабочего тела с помощью стандартных расходомерных шайб в трубопроводах;

- получить исходные данные для определения суммарных характеристик осевой и радиальной турбинных ступеней (графическую зависимость расхода от перепада на шайбах).

1.2. Теоретические предпосылки и методика

обработки экспериментальных данных

Измерение расхода при помощи пневмометрического зонда основано на зависимости динамического напора потока от его скорости.

Если поместить в поток пневмометрический зонд (рис. 1.2), направив его носик навстречу потока, то подключенные к зонду манометры покажут полное и статическое давления. Разность между полным и статическим давлениями будет равна скоростному напору.

Таким образом, определив величину полного и статического параметров рабочего тела в сечении трубопровода можно определить скорость потока.

Абсолютное полное и статическое давления определяются по формулам:

| (1.1) |

| (1.2) |

где Ра – атмосферное давление, Па;

– избыточное полное и статическое давления соответственно, Па.

– избыточное полное и статическое давления соответственно, Па.

|

Рис. 1.2 Пневмометрический зонд |

Динамическое давление определяется по формуле:

| (1.3) |

Скоростной напор можно выразить через динамическое давление зависимостью:

| (1.4) |

где  – скорость в ядре потока, м/с;

– скорость в ядре потока, м/с;

k=1,4 – показатель изоинтропы для воздуха;

– плотность воздуха, кг/м3.

– плотность воздуха, кг/м3.

Плотность воздуха определяем по формуле:

| (1.5) |

где R=287,14 Дж/(кг·К) – газовая постоянная;

– температура воздуха в трубопроводе, К;

– температура воздуха в трубопроводе, К;

Тогда скорость потока воздуха в трубопроводе:

| (1.6) |

Для малых чисел Маха без учёта сжимаемости:

| (1.7) |

Из уравнения неразрывности потока расход воздуха равен:

| (1.8) |

где  – осредненная скорость потока по сечению трубопровода, м/с;

– осредненная скорость потока по сечению трубопровода, м/с;

– площадь поперечного сечения трубопровода, м2.

– площадь поперечного сечения трубопровода, м2.

Осредненная скорость потока  отличается от величины скорости

отличается от величины скорости  , замеренной в ядре с помощью зонда. Для определения

, замеренной в ядре с помощью зонда. Для определения  Альтшуль А.Д. предложил следующую зависимость:

Альтшуль А.Д. предложил следующую зависимость:

| (1.9) |

Число Re, характеризующего вид эпюры скорости потока в трубе, зависит от режима течения и находится по формуле:

| (1.10) |

где D – внутренний диаметр трубопровода, м;

ν – коэффициент кинематической вязкости, м/с2.

Площадь поперечного сечения трубопровода равна:

| (1.11) |

При определении расхода, с помощью расходомерных шайб и сопел Вентури используется уравнение закона сохранения энергии для движущейся жидкости (уравнение Бернулли).

| (1.12) |

где P1, P2 – давления в сечениях I-I и II-II (см.рис.Рис. 1.3, а);

α1 и α2 – коэффициенты, учитывающие неравномерность распределения скоростей по сечению потока. Для турбулентного потока α=1,045, для ламинарного α= 2,0;

hI-II – потерянная удельная энергия потока (потеря напора) на участке I-II.

Расход рабочего тела (без учета сжимаемости) определяется по формуле:

| (1.13) |

|

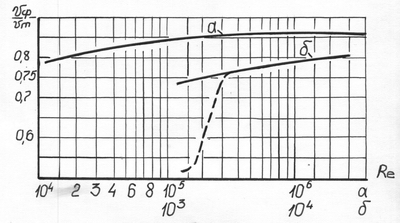

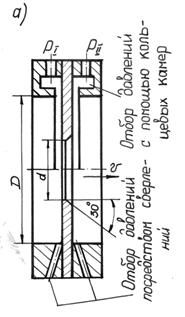

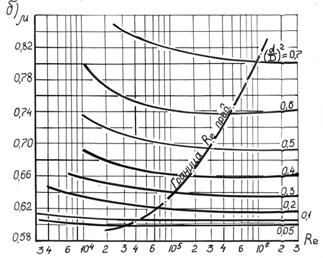

Рис. 1.3 Определение коэффициента расхода a – конструктивная схема; б – расходомерная диаграмма |

где µ – коэффициент расхода диафрагмы;

f – площадь отверстия диафрагмы, м2;

ΔPI-II – разность давлений до и после диафрагмы, Па.

Площадь отверстия в расходомерной шайбе находим по формуле:

| (1.14) |

где d – диаметр отверстия шайбы, м;

Коэффициент расхода µ нормальной диафрагмы зависит от числа Re, от относительного диаметра  и второстепенных факторов (рис. 1.3, б)

и второстепенных факторов (рис. 1.3, б)

В наших опытах поправкой на сжимаемость можно пренебречь.

1.3. Порядок выполнения работы

Проводится инструктаж по технике безопасности, о чем студенты расписываются в журнале по ТБ.

Очередность работ и замеров следующая:

- подготовить протокол испытаний (протокол испытания представлен в

приложении I);

- записать показания атмосферного давления Ра и температуры tа в помещении.

- демонтировать участок трубопровода в районе расходомерной шайбы[1];

- замерить диаметр трубопровода D и отверстия расходомерной шайбы d

(рис.Рис. 1.3, а), записать результаты замеров;

- произвести монтаж расходомерных шайб;

- проверить соединения отбора статического давления перед шайбами PI зам и за шайбами PII зам с трубками манометрического щита ЩМ;

- установить зонд полного давления в трубопровод таким образом, чтобы приемная часть (носик) зонда находилась на оси трубопровода[2];

- проверить соединения зонда полного давления и отборы статики (штатные) на трубопроводе с трубками манометрического щита ЩМ посредством гибких импульсных линий;

- установить расходный бачок манометрического щита ЩМ несколько выше середины высоты щита;

- записать нулевые значения показаний манометрического щита;

- проверить положение воздушных заслонок согласно п. 7;

- открыть заслонки K1, К3 и К4 (см. рис. 1.1);

- включить воздуходувку ЭВ-1 в соответствии с инструкцией (см. п. 7);

- меняя положение заслонки К3, произвести записи показаний;

- вывод установки из действия по окончанию испытаний осуществляется в соответствии с инструкцией (см. п. 7);

- по окончанию работы провести приборку рабочих мест;

- завершить оформление протокола испытаний.

|

Рис. 1.4 Зависимость расхода от перепада давлений на расходомерной шайбе |

1.4. Отчет по лабораторной работе

В отчет о выполненной лабораторной работе включаются:

- протоколы испытаний с указанием даты проведения работы, фамилий и инициалов исполнителей (см. приложение I);

- цели и задачи работы;

- расчетные формулы;

- обработка результатов испытаний сводится в табл. 1.1;

- поясняющие расчеты рисунки;

- выводы о сравнении результатов определения расхода рабочего тела в трубопроводе с помощью пневмометрического зонда и расходомерной шайбы;

- график зависимостей  для двух способов замера расхода

для двух способов замера расхода

(рис. 1.4).

1.5. Обработка экспериментальных данных

Таблица 1.1

| № | Наименование величины | Обозн. | Размерн. | Расчётнаяформула | Численные значения при различных | ||||||

| I | II | III | IV | V | VI | VII | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 1 | Избыточное полное давление замеренное |

| мм. вод. ст. |

| |||||||

| 2 | Избыточное статическое давление замеренное |

| мм. вод. ст. |

| |||||||

| 3 | Избыточное полное давление |

| Па |

| |||||||

| 4 | Избыточное статическое давление |

| Па |

| |||||||

| 5 | Полное давление |

| Па |

| |||||||

| 6 | Статическое давление |

| Па |

| |||||||

| 7 | Динамическое давление |

| Па |

| |||||||

| 8 | Температура полная |

| K |

| |||||||

| 9 | Плотность воздуха |

| м3/кг |

| |||||||

| 10 | Скорость потока |

| м/с | формула (1.6) или (1.7) | |||||||

| 11 | Кинематическая вязкость |

| м2/с | приложение 8 | |||||||

| 12 | Число Рейнольдса |

| ‑ |

| |||||||

| 13 | Осреднённая скорость потока |

| м/с | формула(1.9) | |||||||

| 14 | Площадь поперечного сечения трубопровода |

| м2 |

| |||||||

| 15 | Расход рабочего тела, измеренный зондом |

| кг/с |

| |||||||

| 16 | Коэффициент расхода |

| ‑ | рис.Рис. 1.3, б | |||||||

| 17 | Площадь отверстия в расходомерной шайбе |

| м2 |

| |||||||

| 18 | Перепад давлений на шайбе замеренный |

| мм. вод. ст. |

| |||||||

| 19 | Перепад давлений на шайбе |

| Па |

| |||||||

| 20 | Расход рабочего тела,измеренный расходомерной шайбой |

| кг/с | формула (1.13) |

1.6. Контрольные вопросы

1. Какова цель лабораторной работы?

2. Как проводятся опыты по определению расхода рабочего тела в трубопроводе?

3. Что представляет собой пневмометрический зонд?

4. На чём основано определение расхода рабочего тела с помощью датчиков полного и статического давления?

5. На чём основано определение расхода рабочего тела с помощью стандартного сужающегося устройства?

6. Что необходимо измерить, чтобы определить расход с помощью пневмометрического зонда?

7. Что необходимо измерить, чтобы определить расход с помощью расходомерной шайбы?

8. Почему существует перепад давлений перед расходомерной шайбой?

9. От чего зависит коэффициент расхода расходомерной шайбы?

10. Какие замеры проводились во время испытаний?

11. Какова зависимость расхода рабочего тела от перепада на шайбе?

Приложение I

Лабораторная работа № 1.

Определение расхода рабочего тела с помощью стандартной расходомерной шайбы и пневмометрических зондов

Протокол испытаний

Дата выполнения “______“ ______________ ________ года

Группа ____________

Исполнители: __________________________

Фамилия И.О.

__________________________

Фамилия И.О.

__________________________

Фамилия И.О.

__________________________

Фамилия И.О.

__________________________

Фамилия И.О.

Нулевые замеры:

– атмосферное давление Pа = Па

– температура в помещении tа = 0 С

– нуль батарейного манометра “0” = мм. вод. ст.

Геометрические размеры:

– диаметр отверстия шайбы d = 141 мм

– диаметр трубопровода D = 200 мм

Результаты замеров

Таблица 1.2

| № режима | Измеряемые параметры | ||||

мм. вод. ст.

мм. вод. ст.

|  мм. вод. ст.

мм. вод. ст.

|  мм. вод. ст.

мм. вод. ст.

|  мм. вод. ст.

мм. вод. ст.

|

| |

| I | |||||

| II | |||||

| III | |||||

| IV | |||||

| V | |||||

| VI | |||||

| VII | |||||

Подписи исполнителей: _____________________

_____________________

_____________________

_____________________

_____________________

Подпись преподавателя: _____________________

2. Лабораторная работа № 2.

Распределение давления по профилю турбинной лопатки

при различных углах установки профиля в решётке

2.1. Цель работы

На стенде для продувок решеток турбинных профилей экспериментально выяснить закономерности силового взаимодействия потока рабочего тела и турбинных лопаток при различных углах установки профилей в решётке, определить причину возникновения окружной составляющей силы, приводящей рабочую решетку (рабочее колесо) во вращение.

2.2. Теоретические предпосылки и методика

обработки экспериментальных данных

Два канала образованы тремя турбинными профилями, один из которых дренирован. Пятнадцать отверстий равномерно расположены на середине высоты лопатки. Соединив отверстия с трубками манометрического щита импульсными линиями, можно замерить распределение статистического давления по контуру профиля.

Параметры потока на входе связаны соотношением (без учета сжимаемости).

| (2.1) |

или

| (2.2) |

где  – соответственно абсолютное полное и статическое давления перед решёткой профилей, Па;

– соответственно абсолютное полное и статическое давления перед решёткой профилей, Па;

– плотность воздуха, кг/м3;

– плотность воздуха, кг/м3;

– скорость в ядре потока, м/с.

– скорость в ядре потока, м/с.

Распределение давлений по профилю лопатки дает картину обтекания турбинного профиля потоком рабочего тела, но нагляднее обтекание профиля характеризует относительное давление определяемое формулой:

| (2.3) |

где  – статическое давление на поверхности профиля лопатки в точке i, Па.

– статическое давление на поверхности профиля лопатки в точке i, Па.

Относительное давление также может быть выражено через избыточные полное  и статическое

и статическое  давления перед решёткой и избыточное статическое давление на поверхности профиля лопатки

давления перед решёткой и избыточное статическое давление на поверхности профиля лопатки  в точке i:

в точке i:

| (2.4) |

2.3. Порядок выполнения работы

Проводится инструктаж по технике безопасности, о чем студенты расписываются в журнале по ТБ.

Очередность работ и замеров следующая:

- подготовить протокол испытаний (протокол испытаний представлен в приложении II);

- записать показания атмосферного давления Ра и температуры tа в помещении;

- проверить импульсные линии между профилем и трубками манометрического щита;

- записать нулевые значения показаний манометрического щита;

- проверить положение воздушных заслонок согласно п. 7;

- открыть заслонки K1, К3 и К4 (см. рис. 1.1);

- поднять верхнюю крышку с помощью винтовой пары 3 и поворотом рычага 5 выставить угол установки  [3];

[3];

- с помощью винтовой пары зафиксировать профили;

|

Рис. 2.1 Распределение относительного давления |

- включить воздуходувку ЭВ-1 в соответствии с инструкцией (см. п. 7);

- записать показания манометров в протокол испытаний;

- выключить воздуходувку ЭВ-1 в соответствии с инструкцией (см. п. 7);

- выполнить последние пять пунктов при углах установки  и

и  профилей решётки;

профилей решётки;

- вывод установки из действия по окончанию испытаний осуществляется в соответствии с инструкцией (см. п. 7);

- по окончанию работы провести приборку рабочих мест;

- завершить оформление протокола испытаний.

2.4. Отчет по лабораторной работе

В отчет о выполненной лабораторной работе включаются:

- протоколы испытаний с указанием даты проведения работы, фамилий и инициалов исполнителей (см. приложение II);

- цели и задачи работы;

- расчетные формулы;

- обработка результатов испытаний сводится в табл. 2.1, 2.2, 2.3

- поясняющие расчеты рисунки;

- конструктивную схему установки;

- выводы по результатам распределения давления по периметру профиля лопатки;

- графики изменения относительного давления по профилю лопатки

f (№ точки измерения) при различных углах установки (рис. 2.1).

f (№ точки измерения) при различных углах установки (рис. 2.1).

2.5. Обработка экспериментальных данных

Таблица 2.1

| № режима | Расчётные формулы и значения | ||||||||||||||||

|

град. |

|

|

| ||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | ||||

| 1 | |||||||||||||||||

| 2 | |||||||||||||||||

| 3 | |||||||||||||||||

Таблица 2.2

| № режима | Расчётные формулы и значения | |||||||||||||||

|

град. |

|

| ||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | |||

| 1 | ||||||||||||||||

| 2 | ||||||||||||||||

| 3 | ||||||||||||||||

Таблица 2.3

| № режима | Расчётные формулы и значения | ||||||||||||||

|

град. |

| ||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | ||

| 1 | |||||||||||||||

| 2 | |||||||||||||||

| 3 | |||||||||||||||

2.6. Контрольные вопросы

1. Какова технология проведения эксперимента?

2. Что замерялось в эксперименте?

3. Какова конструкция стенда для продувок плоских решёток турбинных профилей?

4. Какова цель лабораторной работы?

5. Какой из углов установки профилей в решётке ближе к оптимальному и почему?

6. Существует ли отрыв потока от поверхности профиля и где?

7. Какие физические явления наблюдаются на выходной кромке профиля лопатки?

Приложение II

Лабораторная работа № 2.

Дата добавления: 2019-03-09; просмотров: 1673; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

мм.вод. ст.

мм.вод. ст. мм.вод. ст.

мм.вод. ст. мм.вод.ст.

мм.вод.ст.

мм.вод.ст.

мм.вод.ст.