Определение потребности в кормах на ферме

Суточный расход каждого корма находится по формуле

Gсут =∑pi∙mi (2.2)

где pi- суточная норма корма на одно животное различных групп, кг.

Gсут. сен =1∙12000 =12000 кг

Gсут. силос =1,5∙12000 = 18000 кг

Gсут. корн-ы= 10∙12000 = 120000 кг

Gсут. конц-ы =3,5∙12000 =42000 кг

Годовая потребность в корме

Gг = Gсут∙D (2.3)

где D=365 – количество дней в году.

Gг сен =12000∙365=4380000 кг

Gг силос =18000∙365 =6570000 кг

Gг корн-ы=120000∙365=43800000 кг

Gг конц-ы=42000∙365=15330000 кг

Требуемая площадь для хранения кормов

, (2.4)

, (2.4)

где Gi- годовое количество одного вида корма, кг;

γ – объемная масса корма, кг/м3 ([5] таб.2.6);

h – высота складирования, м.

Sхр.сен =4380000/70∙4 =15642 м2

Sхр.силос = 6570000/700∙3 =3128 м2

Sхр. корн-ы = 43800000/630∙2 =34761 м2

Sхр.конц-ы = 15330000/750∙2 =10220 м2

Количество стогов, траншей, помещений для хранения кормов определяют исходя из нормативной длины и ширины хранилищ по формуле

, (2.5)

, (2.5)

где l – длина хранилища, м;

а – ширина хранилища, м.

nсен= 15642/8∙50 =39 стогов (8Ч50 м)

nсилос =3128/18∙55 =3 траншеи (18Ч55 м)

nкорн-ы=34761/24∙50=29 помещений (24Ч50 м)

nконц-ы=10220/24∙50 =9 помещений (24Ч50 м)

Выбор машин и оборудования для технологической линии

Приготовление кормов

|

|

|

Приготовление кормов - один из важнейших технологических процессов на фермах. На немеханизированных фермах на приготовление кормов расходуется 20...60% всех затрат труда по производству продукции. Благодаря специальной обработке улучшаются вкусовые качества корма, его усвояемость, благодаря чему сокращается расход кормов и в то же время повышается продуктивность животных.

Механизированное приготовление кормов на основе рациональной технологии в сочетании с передовыми способами содержания животных — одно из важнейших условий повышения производительности труда и снижения себестоимости животноводческой продукции. Механизация приготовления кормов значительно расширяет ассортимент кормов для различных видов скота. Так, применение машин для измельчения травы с последующей сушкой и размолом ее в сенную витаминную муку дает возможность скармливать траву свиньям и птице; применение пастоизготовителей позволяет широко использовать силос для кормления свиней, особенно на откорме.

Для приготовления кормов промышленность выпускает разнообразные машины. Например, для запаривания корнеклубнеплодов - запарники различных типов; для измельчения концентрированных кормов - универсальные дробилки и агрегаты. Кроме того, выпускаются универсальные машины, с помощью которых можно выполнять несколько операций по приготовлению кормов.

|

|

|

Набор машин для приготовления кормов должен быть минимальным, но достаточным для обеспечения наивысшей производительности труда работников животноводства, а технология приготовления кормов и перечень выполняемых операций - зоотехнически обоснованными.

К машинам для приготовления кормов предъявляют следующие зоотехнические требования:

машины для измельчения концентрированных кормов должны обеспечивать как крупный, так и мелкий помол. Распыл и потери корма при измельчении не допускаются;

частицы сенной витаминной муки для свиней не должны превышать 2...2,5 мм;

производительность машин и агрегатов для приготовления корнеклубнеплодов должна соответствовать разовой даче корма по ферме. Длительное хранение приготовленных кормов не допускается;

При мойке и измельчении корнеклубнеплодов не допускаются потери питательной части корма с моечной водой и в рабочих органах машины.

Конструкция машины для приготовления кормов должна быть простой, надежной и удобной, обеспечивать возможность агрегатирования с электродвигателям. Машины должны быть снабжены предохранительными устройствами, обеспечивающими безопасную работу обслуживающего персонала.

|

|

|

Приготовление кормов непосредственно па фермах заключается в проведении комплекса механических, тепловых, химических и биологических операций, направленных на повышение питательности и вкусовых качеств кормов.

Корма приготавливают главным образом комбинированным способом. Кормоцех включает несколько поточных линий, которые оснащены необходимыми машинами, оборудованием, обеспечивающими получение готового к скармливанию корма.

Кормоцехи подразделяют на специализированные и комбинированные. Специализированные кормоцехи строят для одного вида ферм (свиноводческих, птицеводческих, крупного рогатого скота), а иногда и для определенной половозрастном группы (поросят, откормочного поголовья, крупного рогатого скота и т. д.). Комбинированные кормоцехи строят для нескольких отраслей животноводства.

В свиноводстве широко применяется технология приготовления кормов, включающая механические и тепловые способы.

Набор машин и оборудования кормоцеха определяется типом ферм и технологией кормления: влажными мешанками в запаренном виде, сухими кормами, влажными мешанками в сыром виде и т. д.

|

|

|

Поточные линии кормоцехов подразделяют по структуре, виду связи, принципу компоновки оборудования и степени автоматизации производственных процессов. При этом все операции каждой технологической линии подразделяют на основные, в результате которых перерабатываемый продукт, как правило, изменяет свои первоначальные свойства (измельчение, запаривание) и вспомогательные (транспортные, перевалочные, контрольные).

Проектирование, и строительство кормоцехов должно вестись таким образом, чтобы вспомогательные операции сокращались до минимума. Чем выше удельный вес основных операций в поточной линии, тем совершеннее ее организации. На ферме для приготовления кормов предусмотрен кормоцех «Маяк – 6»

Кормоцех «Маяк-6» предназначен для приготовления кормов на откормочных свиноводческих фермах, содержащих 12 тыс. свиней. Оборудование кормоцеха обеспечивает приготовление влажных и полужидких кормовых смесей с запариванием и без запаривания.

Промышленность поставляет комплектно оборудование, которое устанавливают в пяти технологических линиях кормоцеха «Маяк-6» (табл. 2.1) для обработки корнеплодов, концентрированных кормов, сенной муки, зеленой массы и силоса, линии приготовления и выдачи готового корма.

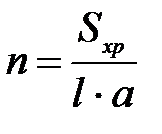

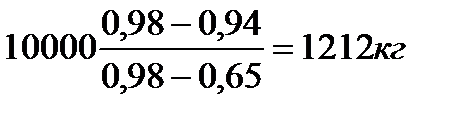

Линия корнеклубнеплодов состоит из двух приемных бункеров 6 (рис. 2.1) транспортера ТК-5Б, скребкового транспортера, измельчителя корнеклубнеплодов ИКМ-5,0 и сборного шнека 10; линия концентрированных кормов — из приемного бункера 13, питателя концентратов; и сборного шнека 10; линия зеленой массы и сенной муки - из универсальной дробилки кормов КДУ-2, измельчителя зеленой массы, питателя сенной муки и скребкового транспортера 2; линия выгрузки готовых кормов - из двух смесителей, сборного шнека 10, выгрузного шнека 9 и выгрузного скребкового транспортера 12.

Рис. 2.1 Технологические линии кормоцеха «Маяк-6»

1 - питатель концентрированных кормой ПК-0; 2 - транспортер ТС-40 С; 3 - измельчитель «Волгарь-5»; 4 - питатель ПСМ-10; 5 - дробилка КДУ-2; 6 - приемный бункер объемом 9м3; 7 - транспортер ТК-5Б; 8 - измельчитель ИКС-5М; 9 - выгрузной сборный шнек ШВС-40; 10 - загрузочный сборный шнек ШЗС-40; 11 - смеситель С-12; 12 - скребковый транспортер ТС-40М; 13 - приемный бункер объемом 15м3

Таблица 2.1 Комплект оборудования кормоцеха «Маяк-6»

| Наименование оборудования | Марка |

| Транспортер корнеклубнеплодов | ТК-5Б |

| Моика-измельчитель корнеклубнеплодов | ИКМ-5 |

| Питатель концентрированных кормов | ПК-5,0 |

| Измельчитель кормов | Волгарь-5 |

| Дробилка универсальная | КДУ-2 |

| Питатель сенной муки | ПСМ-10,0 |

| Транспортер скребковый | ТС-40С |

| Смеситель кормов | С-12 (2шт.) |

| Шнек выгрузной | ШВС-40,ОМ |

| Транспортер скребковый | ТС-40,ОМ |

| Станция управления | У-5 |

Раздача кормов

Для раздачи кормов в свинарниках применяют стационарные раздатчики кормов, мобильные кормораздатчики и ручные тележки.

Стационарные раздатчики кормов применяют в основном для раздачи кормов на откормочных свинофермах. Мобильные кормораздатчики типа КУТ-3 более универсальны их используют на свиноводческих фермах всех типов.

Ручные тележки используют в основном в свинарниках-маточниках для раздачи кормов в тот период, когда кормление маток проводится только в индивидуальных станках.

Кроме того, на более крупных откормочных фермах применяют пневматический способ раздачи кормов по трубам. Однако в этом случае свиней кормят только полужидкими кормами влажностью около 75%.

Для раздачи кормов на ферме применяются кормораздатчики РКС-3000 М.

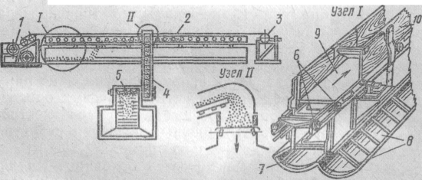

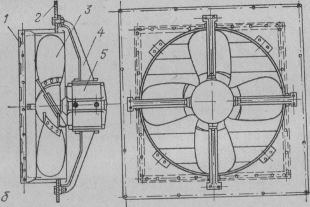

Раздатчик кормов РКС-3000 М (рис. 2.2) предназначен для раздачи сухих, сочных и полужидких кормов в помещениях размерами 96X21; 72X21; 96X12; 72X12 как при двухрядном, так и однорядном расположении раздаточных транспортеров. Кормораздатчик состоит из приемного бункера-дозатора 5, наклонного 4 и горизонтального 2 (платформ) транспортеров, кормушек с двухсторонним фронтом кормления, приводной и натяжной станций и двух электродвигателей. Приемный бункер-дозатор устанавливают в смежном помещении или пристройке к свинарнику.

Рис. 2.2 Схема устройства кормораздатчика РКС-3000 М.(3)

1 - приводная станция; 2 - транспортер горизонтальный; 3 - натяжная станция;

4 - транспортер наклонный; 5 - бункер-дозатор; 6 - ролики опорные; 7 - кормушка;

8 - решетка; 9 - транспортерная лента; 10 - боковина.

В зависимости от рациона и норм кормления животных конструкция кормораздатчика позволяет выдавать из бункера-дозатора от 5 до 10 т. корма в час. Количество корма регулируют открытием шиберной заслонки и установкой одной из сменных звездочек на выходном валу редуктора. Полностью закрытая шиберная заслонка и 16-зубовая звездочка обеспечивают минимальную подачу корма из бункера-дозатора - 5 т/ч; 22-зубовая звездочка и полностью открытая заслонка обеспечивают максимальную подачу - 10 т/ч.

Вентиляция и отопление

Температура внутри помещений для содержания животных, влажность воздушной среды и содержание в ней аммиака, углекислоты, сероводорода, механических и других примесей, скорость движения воздуха в совокупности характеризуют микроклимат. Состояние микроклимата непосредственно влияет на продуктивность животных, расход кормов, качество получаемой продукции.

Установлено, что значительное нарушение параметров микроклимата может привести к снижению продуктивности до 40 %, а заболеваемость, особенно молодняка, может увеличиться в 2...3 раза.

Микроклимат животноводческих помещений обеспечивается системой машин, включающей в себя теплогенераторы, установки для вентиляции, комплекты оборудования, поддерживающие все параметры в заданных пределах, зависящих от типа самих помещений, видов скота и их возрастного состава.

Комплекты оборудования «Климат». Автоматизированная система «Климат», разработанная ВНИИ Электроприводом, предназначена для поддержания в животноводческих помещениях оптимального температурно-влажностного режима и выпускается промышленностью в трех модификациях: «Климат-2», «Климат-3» и «Климат-4». Комплекты «Климат-2» и «Климат-3» имеют отопительную, вентиляционную и увлажнительную установки. Их вентиляционно-отопительный агрегат состоит из нагнетательного центробежного вентилятора типа Ц4-70 с трехскоростным электродвигателем и пластинчатого водяного калорифера типа КФС или КФБ. В совмещенной вентиляционно-отопительной системе теплоносителем служит свежий подогретый воздух, подаваемый в помещение нагнетательным вентилятором.

В зависимости от заданного объема вентиляции помещения устанавливают центробежные вентиляторы разных номеров: 6,3; 8; 10. 12 и 16 (номер обозначает диаметр рабочего колеса в дециметрах) Максимальный расход по воздуху 27,7 м3/с, по теплоте - от 50 до 500 кВт.

Для нагрева воздуха в животноводческих помещениях используюя горячую воду или пар и для этой цели применяют теплообменные аппараты - калориферы.

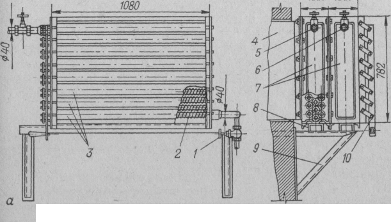

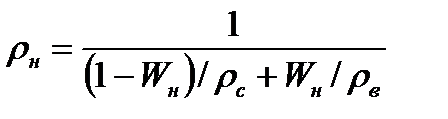

Калорифер (рис. 2.3, а) состоит из нескольких рядов стальных труб, входного и выходного коллекторов и патрубков, через которые подводится горячая вода (или пар) и отводится отработавший тепло носитель (вода, конденсат). Через зазоры между трубами продувается воздух. Омывая трубы, он нагревается и поступает в помещения. Для увеличения поверхности нагрева на трубах делают ребра толщиной 0,5 мм (пластинчатые калориферы КФС, КФБ) или навивку стальной лентой (оребренные калориферы КФСО или КФБО). Аппараты средней серии (КФС) имеют три ряда труб, а большой (КФБ) - четыре.

Комплекты «Климат-2» и «Климат-3» различаются между собой отдельными элементами схемы автоматизации системы отопления, вентиляции и увлажнения воздуха.

Комплект «Климат-3» позволяет регулировать температуру воздуха путем изменения теплопроизводительности калориферов с помощью регулирующего клапана ПР-1М с моторным исполнительным механизмом.

Комплект «Климат-4» представляет собой вытяжную систему вентиляции и не рассчитан на обогрев приточного воздуха.

Вытяжная часть всех комплектов серии «Климат» оборудована специальными низконапорными осевыми электровентиляторами серим ВО, подача которых регулируется в широких пределах путем изменения напряжения, подводимого к их электродвигателям. Рабочее колесо электровентилятора насажено па вал двигателя и находится по потоку воздуха впереди пего. Вентилятор позволяет подавать большие объемы воздуха при низком давлении. В зависимости от диаметра рабочего колеса элсктровснтиляторы серии ВО имеют три типоразмера: ВО-4 (400 мм), ВО-5,6 (Г)6() мм) и ВО-7 (700 мм), и их двигатели допускают диапазон регулировании частоты вращения в пределах соответственно 5 : 1, 10: 1 и 8:

1.

Рис.2.3 Элементы вентиляционно-отопительной системы.(4)

а - калорифер водяной КФСО-8: 1 - вентиль сливной; 2 - трубы; 3 - жалюзи; 4-воздуховод; 5 -трубопровод питательный; 6 - трубопровод обратный; 7 – калориферы; 8-швеллер;

9 – кронштейн; 10 - механизм управления жалюзи; б - осевой вентилятор для системы «Климат»: 1 - жалюзи; 2 - корпус; 3 - лопатки; 4 - кронштейн; 5 – электродвигатель

Система автоматического управления комплектов «Климат» обеспечивает: ступенчатое регулирование частоты вращения вентилятора, автоматический переход на низкую или высокую при снижении или увеличении температуры в помещении в пределах от 278 до 308 К, автоматический выбор числа работающих вентиляторов или их полное отключение при аварийном понижении температуры, возможность ручного управления осевыми вентиляторами, защиту двигателей от перегрузок и коротких замыканий.

Для установки на ферме выбирается комплект «Климат-3».

Водоснабжение и поение

На животноводческих фермах воду расходуют для поения животных, приготовления кормов, первичной обработки молока, мытья молочной посуды, кормушек, машин и оборудования, уборки помещений и других целей.

Под механизацией водоснабжения понимается применение машин и установок для подъема воды и доставки ее к местам потребления. Благодаря механизации водоснабжения резко сокращаются затраты труда на содержание животных, значительно снижается себестоимость животноводческой продукции, обеспечивается подача доброкачественной (незагрязненной) воды в неограниченном количестве непосредственно к месту содержания животных. Кроме того, постоянная подача воды на ферму улучшает санитарное состояние ферм и повышает противопожарную безопасность животноводческих построек.

Продуктивность молочных коров при механизированном водоснабжении увеличивается на 10...15%, привес свиней - на 12...15%, настриг шерсти овец - на 8...12%, привес крупного рогатого скота - на 3...5%.

Затраты на приобретение и установку оборудования для механизации водоснабжения возмещаются в течение одного-двух лет. Обслуживание оборудования несложно и не требует значительных затрат труда. Применение средств автоматики позволяет полностью устранить затраты ручного труда при подаче воды на фермы.

Механизированное водоснабжение ферм в колхозах и совхозах обычно централизовано: фермы пользуются единым для хозяйства водопроводом. Такая система водоснабжения наиболее экономична. Однако если ферма расположена далеко от центральной усадьбы или же вблизи нее расположен обильный источник воды, на фермах устанавливают водокачки и устраивают водопровод самостоятельного назначения. Такую систему водоснабжения называют децентрализованной, Применяют и смешанную систему водоснабжения животноводческих ферм: питьевую воду на ферму подлюг от общего водопровода хозяйства, а для технических нужд (мойки помещений, приготовления кормов и т. д.) используют воду из местного источника.

Автопоилки для свиней. Индивидуальные поилки применяют в тех свинарниках-маточниках и свинарниках-откормочниках, где есть водопроводная сеть. Эти поилки устанавливают в индивидуальных и групповых станках. При откорме свиней влажными кормами устанавливают одну поилку на 20...25 свиней, а при кормлении сухими кормами - одну поилку на 10...15 свиней.

Групповые поилки используют при лагерном содержании свиней, а также в свинарниках, не имеющих водопроводной сети. В этом случае групповые поилки устанавливают в помещении для кормления свиней -«столовых».

Групповая поилка АГС-24 рассчитана на одновременное поение 24 взрослых свиней. Она состоит из цистерны вместимостью 3 м3 и двух корыт. Цистерна и корыта установлены на общей раме салазках. Корыта разделены на части, закрываемые клапанами. Постоянный уровень воды в корытах поддерживается вакуумным устройством.

При эксплуатации в зимнее время поилку оборудуют электроводоподогревателем, температурным реле, клапанным механизмом и щитком управления системой электрооборудования. Цистерна заполняется водой из водопроводной сети или водораздатчиков типа ВУ-3.

На ферме устанавливаются поилки АГС-24.

Уборка и удаление навоза

Погрузочно-разгрузочные и транспортные работы составляют около 40% всех затрат труда на фермах; из них примерно половина приходится на удаление навоза.

Выше было отмечено наличие в животноводстве двух технологий сбора, удаления и обработки навоза в зависимости от способа содержания животных (с применением подстилки или без подстилки).

В зависимости от конкретных условий применяют следующие технологии удаления и обработки навоза.

1.Технология сбора, удаления, хранения и внесения в почву твердого подстилочного навоза. свиноводческий ферма оборудование навоз

2. Технология сбора и удаления жидкого бесподстилочного навоза с, приготовлением, хранением и внесением в почву твердого компоста, полученного с использованием торфа, резаной соломы, опилок, других компостируемых материалов и минеральных удобрений (фосфоритная мука).

3. Технология сбора и удаления жидкого бесподстилочного навоза с хранением и внесением его в почву в жидком виде.

4. Технология сбора и удаления бесподстилочного навоза с разделением его на твердую и жидкую фракции, с последующим хранением и внесением каждой фракции раздельно (раздельный способ утилизации).

Четвертая схема с разделением жидкого навоза на фракции является наиболее типичной для крупных животноводческих комплексов, оборудованных специальными системами очистных сооружений. После разделения навоза твердая фракция используется как обычный твердый навоз на удобрения, а жидкая фракция подвергается сложной обработке с целью ее обеззараживания, дезодорации и осветления.

В общем случае технологический процесс уборки навоза из животноводческих помещений, удаления его к местам обработки и хранения с последующим внесением в почву в качестве органического удобрения можно разделить на следующие операции: доставка и распределение подстилки; уборка помещений; транспортировка к местам разгрузки и временного хранения; обработка навоза с целью приготовления высокоэффективного органического удобрения; погрузка и транспортировка навоза в поле и внесение его в почву.

При содержании животных на щелевых полах навоз накапливается в каналах, откуда удаляется с помощью гидротранспортной системы или транспортерами, уложенными в закрытые каналы-коллекторы.

Классификация навозоуборочных средств включает механическую и гидравлическую системы средств механизации для сбора и удаления навоза. В свою очередь механическая система включает мобильные и стационарные средства, применяемые для сбора, удаления и обработки как твердого, так и жидкого навоза.

На животноводческих комплексах и крупных специализированных фермах использование механических систем для сбора, удаления и транспортировки навоза значительно усложняется в связи с увеличением его выхода (на крупном свиноводческом комплексе до 3000 т в сутки). В этих условиях экономически наиболее рациональными оказываются гидравлические способы удаления навоза из помещений и транспортировки его к местам хранения пли переработки.

Специфика промышленной технологии на комплексах состоит в том, что наличие относительно теплых полов и регулируемый микроклимат в помещениях позволили отказаться от применения подстилки; ее заменили резиновыми ковриками и этим упростили технологию при значительном сокращении затрат труда.

Система гидравлического удаления навоза представляет собой целый комплекс инженерных сооружений и включает: навозоприемные (продольные) каналы; закрытые сверху решетками; магистральный (поперечный) коллектор; навозосборник с насосной станцией перекачки; напорную навозопроводную сеть. В зависимости от принятого способа последующей переработки жидкого навоза система гидроудаления имеет цех приготовления компостов или развитую систему очистных сооружений.

Все операции по очистке помещений, удалению, обработке и хранению навоза объединяют в законченные технологические линии обеспечивающие максимальную сохранность питательных веществ (NРК), имеющихся в навозе, и предусматривающие резервные установки и емкости на особо ответственных участках, полностью исключающие возможность загрязнения почвы, водоемов и окружающей воздушного пространства. Систему для гидроудаления жидкого навоза сооружают отдельно от системы канализации хозяйственно-бытовых стоков на комплексах.

Пропускная способность комплекта машин, аппаратов и сооружений должна обеспечивать удаление и обработку всего суточного выхода навоза.

К настоящему времени известны следующие типы гидравлических систем навозоудаления: самотечная, лотково-отстойная (шиберная), лотково-смывная, рециркуляционо-лотковая и бесканально-смывная.

Самотечная система основана на принципе свободного течении навозной массы под действием силы тяжести. Система действует непрерывно по мере поступления навозной массы через щели надканальных решеток и стекания ее через открытый конец канала. Влажность навозной массы должна быть не ниже 88%. Эта система проста по устройству и удобна в эксплуатации. После запуска ее в работу функции оператора сводятся лишь к наблюдению за тем, чтобы в каналы не попадали остатки корма и посторонние предметы. В процессе функционирования добавка воды не требуется. Воду добавляют только при пуске системы в работу. Самотечные системы навозоудаления особо успешно применяются на свиноводческих комплексах и фермах любых размеров.

На ферме используется самотечная система удаления навоза с дальнейшей перекачкой от навозосборника к навозохранилищу насосом НЖН-200.

Выход навоза и его свойства

Суточный выход навоза колеблется в широких пределах и зависит от системы и способа содержания, вида животных, от состава рациона и способов кормления.

Расчетный суточный выход навоза равен

mн.сут=mэ+ mп+ mв (2.6)

где mэ, mп, mв – количество, соответственно, экскрементов, подстилки и воды, в расчете на одно животное,кг.

mэ =7,5…17 кг ( [ 6] таб.4.1) принимается mэ =10 кг/гол;

mп = 0 т.к для комплексов и ферм промышленного типа в свинарниках рекомендуется содержание животных без подстилки;

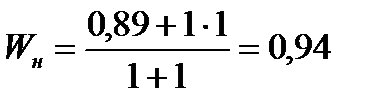

mв = 10 литров mн.сут=10+10 =20 кг

Масса накопленного навоза за год mн.год =D∑ mн.сут∙ni (2.7)

где D – число дней накопления, D=365 дней;

ni – количество животных. mн.год =365∙20∙12000=87,6∙106 кг

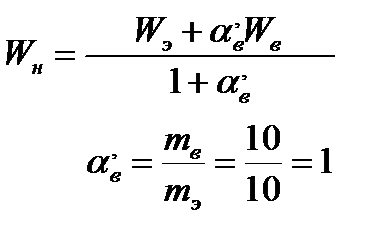

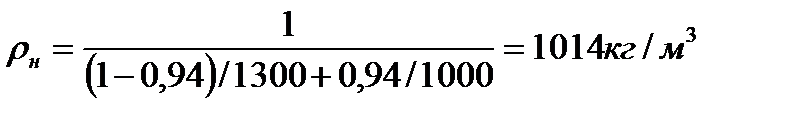

Плотность навоза

(2.8)

(2.8)

где Wн – влажность жидкого навоза;

ρс – плотность сухого вещества экскрементов, кг/м3. На основе экспериментальных исследований в расчетах принимают ρс =1300 кг/м3.

ρв – плотность воды, кг/м3. ρв=1000 кг/м3.

где Wв = 1 и Wэ= 0,89 – влажность соответственно воды и экскрементов

По таб.4.4 [6] динамическая вязкость μ=0,1 Па∙с, предельное напряжение сдвига τ0=0,9 Па.

Технологический расчет

Производительность технологической линии уборки навоза определяется по формуле

Qн =mn/T (2.9)

где mn – масса навоза, подлежащего обработке, кг;

Т – установленное время обработки, ч. Т=24 часа т.к самотечная система уборки навоза.

При ежедневной уборке навоза mn находится по формуле

mn=mн. сут∙n =20∙12000=240000 кг

Qн = 240000/24=10000 кг

Подача навоза Qн разделяют на две подачи: подачу твердой фракции Qт и подачу жидкой фракции Qж.

где Wн, Wт, Wж – влажность, соответственно, поступающего на разделение исходного навоза и выходящих из него твердой и жидкой фракции.

Qт =

Qж =

Длина каналов для уборки навоза зависит от размеров помещения. Для надежной работы самотечной системы навозоудаления длинна продольных каналов не должна превышать 35 м. Выбирается длина продольных каналов L=30 м, а ширина канала B= 0,9 м.

Глубина продольного канала гидротранспортной системы навозоудаления:

Hкон = L∙i + hп + hс + hз + hр

Ннач = Нкон – L∙iд

где i-уклон навозной массы в канале во время ее установившегося движения. i=0,015…0,03 принимается i=0,02;

hп – высота порожка, м. hп = 0,05…0,15 м, принимается hп =0,1 м.

hс – толщина слоя навозной массы при движении ее через порожек, м. hс =0,1 м.

hр – толщина решетчатых перекрытий щелевого пола, м. hр = 0,1 м.

hз – расстояние между максимальным уровнем навозной массы в начале канала и щелевым полом, м. hз = 0,3 м.

iд - уклон дна канала. iд =0 т.к. самотечная система.

Hкон = 30∙0,02+0,1+0,1+0,3+0,1=1,2 м

Ннач = 1,2 – 30∙0 =1,2 м

Глубина поперечного канала (коллектора):

Нкол = Ннач + Lкол ∙ iд (2.10)

где iд = 0,01 т.к. поперечный канал;

Lкол – длина коллектора, м. Lкол =225 м (по генеральному плану).

Нкол = 1,2 +225∙0,01 = 3,45 м.

Конструкторская часть

Флотатор для очистки навозных стоков.

Изобретение относится к сельскому хозяйству, в основном на животноводческих комплексах.

Наиболее близким по технологическим функциям в качестве прототипа может служить навозоприемное устройство снабженное, установленной в верхней части резервуара циркуляционной емкостью, которая сообщена с всасывающим патрубком насоса и распределительными трубопроводами и гидроэлеватором с возможностью эжектирования исходной жидкости, а нагнетательный патрубок насоса подведен на рециркуляцию смеси.

Недостатком прототипа являются значительное заглубление резервуара, затрудняющее его строительство и эксплуатацию. Устройство не обеспечивает выделение твердых частиц.

Целью изобретения является повышение эффективности использования устройства путем интенсификации выделения твердых частиц.

На чертеже показана предлагаемая установка.

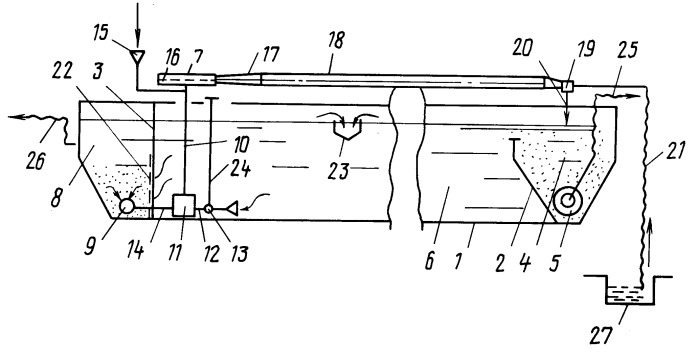

Комбайн для забора и разделения на фракции навозной жижи состоит из резервуара 1, разделенного внутри перегородками 2, 3, образующими соответственно камеру приема смеси рециркуляционного расхода, снабженную шнекопрессовым аппаратом 4, 5, флотационную камеру 6 с насосом 7 и камеру 8 осветления, снабженную коллектором 9 отвода осадка. Нижняя часть всасывающего патрубка 10 насоса 7 опирается на заборный оголовок 11, к которому подведены всасывающий патрубок 12 с заслонкой 13 и всасывающий патрубок 14, связанный с коллектором 9 отвода осадка, а к верхней части всасывающего патрубка 10 подведена воздушная трубка 15.

Рабочее колесо 16 насоса 7 размещено на вертикальной оси, исключая завоздушивание насоса, а его напорный патрубок 17 подведен к контактному трубопроводу (сатуратору) 18, на конце которого установлен эжектор 19, снабженный напорным патрубком 20 и всасывающим гибким шлангом 21. В нижней части перегородки 3 имеется перфорация 22. Камера 6 флотации снабжена шламоотводным лотком 23, а заслонка 13 рычагом 24 управления. Шнекопрессовый аппарат 5 снабжен гибким шлангом 25, а камера 8 осветления гибким шлангом 26 отвода жидкости. Подводящий канал 27 исходной жидкости может быть расположен ниже днища резервуара 1.

Устройство работает следующим образом. Предварительно заполнив водой резервуар 1 до излива ее через отводящий осветленную жидкость гибкий патрубок 26, включают в работу насос 7, напор которого обеспечивает непрерывную циркуляцию жидкости по гидравлическому контуру: открытый всасывающий патрубок 12 заслонка 13 заборный оголовок 11 всасывающий патрубок 10 рабочее колесо 16 напорный патрубок 17 контактный трубопровод 18 эжектор 19 напорный патрубок эжектора 20 приемная камера рециркуляционной смеси 4 флотационная камера 6.

При этом через воздушную трубку 15 подсасывается атмосферный воздух, который размешивается рабочим колесом 16 под расчетным давлением и нагнетается в контактный трубопровод 18, который выполняет функцию сатуратора, пересыщение воздухом рабочей жидкости рециркуляционного расхода. Компактная струя рециркуляционного расхода обеспечивает с помощью эжектора 19 и гибкого шланга 21 засасывание спутного расхода исходной жидкости из подводящего канала 27, при этом происходит перемешивание и разбавление исходной жидкости с рециркуляционным расходом в камере смешения эжектора 19 с образованием водовоздушной пульпы, направленной в приемную камеру 4.

Многократно разбавленная осветленной жидкой фракцией навоза исходная жидкость, навозная жижа, интенсивно выделяет в осадок наиболее крупные твердые частицы, которые затем с помощью шнекопрессового аппарата транспортируются и уплотняются путем вытеснения осадка из приемной камеры 4 по гибкому шлангу 25 выше уровня жидкости в резервуаре 1 и далее по технологии. Рециркуляционный расход рабочая жидкость из приемной камеры 4 вытесняется в флотационную камеру 6, где обеспечивается выделение труднооседаемых взвешенных веществ на поверхность жидкости, откуда они могут быть удалены через шламосборный лоток 23. Осветленная часть рециркуляционного расхода через перфорации 22 вытесняется в камеру осветления 8, в которой обеспечивается с помощью взвешенного слоя осадка выделение взвешенных веществ с последующим их отбором через коллектор 9 и всасывающий патрубок 14 насосом 7, для чего необходимо с помощью колонки 24 управления прикрыть заслонку 13.

Нормальная работа устройства обеспечивается непрерывностью рециркуляционного расхода при открытой заслонке 13. Прошедшая через взвешенный слой осадка жидкая фракция навоза из камеры 8 осветления по гибкому шлангу 26 вытесняется по назначению. Таким образом, процесс интенсификации разделения навозной жижи на твердую и жидкую фракции обеспечивается за счет разбавления исходной жидкости увеличением степени рециркуляционного расхода рабочей жидкости при флотации, при этом эжектируется и интенсивно перемешивается исходная навозная жижа.

Рис.1. Флотатор

1- резервуар; 2,3-перегородки; 4- приемная камера; 5- шнекопрессовый аппарат; 6- флотационная камера; 7-насос; 8-камера; 9- коллектор; 10- всасывающая патрубка; 11- заборный оголовок; 12- открытый всасывающий патрубок; 13- заслонка; 14- всасывающий патрубок; 15- воздушная трубка; 16- рабочее колесо; 17- напорный патрубок; 18- контактный трубопровод; 19-эжектор; 20- напорный патрубок; 21- гибкий шланг; 22- перфорация; 23- шламоотводный лоток; 24- рычаг управления; 25- гибкий шланг;26-гибкий шланг; 27- подводящий канал

Дата добавления: 2019-03-09; просмотров: 263; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!