Виды дефектов, качество и надежность машин

Введение в техническую диагностику

Цель и задачи технической диагностики

Техническая диагностика – молодая наука, возникшая в последние десятилетия в связи с потребностями современной техники. Все возрастающее значение сложных и дорогостоящих технических систем, применяемых при добыче, транспортировке и переработке нефти и газа, требования их безопасности, безотказности и долговечности делают весьма важной оценку состояния системы, ее надежности.

Уровень безопасности связан со свойствами перерабатываемых веществ, режимами и условиями эксплуатации оборудования, его техническим состоянием. Техническая диагностика является одним из основных элементов системы управления промышленной безопасностью.

Организации, эксплуатирующие опасные производственные объекты, к которым относятся все объекты нефтегазовой промышленности, обязаны проводить диагностику и испытания технических устройств, оборудования и сооружений в установленные сроки и в установленном порядке. Диагностика, в том числе с использованием методов неразрушающего контроля, может проводиться как самой эксплуатирующей организацией, так и с привлечением специализированной организации (имеющей соответствующую лицензию) в составе экспертизы промышленной безопасности. Надзор за безопасностью потенциально опасных производственных объектов осуществляется государственными надзорными органами – подразделениями Комитета по чрезвычайным ситуациям Министерства внутренних дел Республики Казахстан.

|

|

|

Техническая диагностика – наука о распознавании состояния технической системы, включающая широкий круг проблем, связанных с получением и оценкой диагностической информации. Термин «диагностика» происходит от греческого слова «δι ανοςις» что означает распознавание, определение. В процессе диагностики устанавливается диагноз, т. е. определяется состояние больного (медицинская диагностика) или состояние технической системы (техническая диагностика). Согласно ГОСТ, техническая диагностика – область знаний, охватывающих теорию, методы и средства определения технического состояния объектов. Здесь и далее интересующими нас объектами являются буровое и газонефтепромысловое оборудование, газонефтепроводы и нефтехранилища.

Целью технической диагностики являются определение возможности и условий дальнейшей эксплуатации диагностируемого оборудования и в конечном итоге повышение промышленной и экологической безопасности.

Задачами технической диагностики, которые необходимо решить для достижения поставленной цели, являются:

|

|

|

· обнаружение дефектов и несоответствий в техническом оборудовании;

· установление причин появления дефектов и несоответствий;

· определение технического состояния оборудования;

· прогнозирование технического состояния и остаточного ресурса технического оборудования;

· определение вероятностного интервала времени, в течение которого сохранится работоспособное состояние оборудования.

Таким образом, техническая диагностика решает обширный круг задач, многие из которых являются смежными с задачами других научных дисциплин. Основной проблемой технической диагностики является распознавание состояния технической системы в условиях ограниченной информации.

Решение перечисленных задач, особенно для сложных технических систем и оборудования, позволяет получить большой экономический эффект и повысить промышленную безопасность соответствующих опасных производственных объектов. Техническая диагностика благодаря раннему обнаружению дефектов позволяет предотвратить внезапные отказы оборудования, что повышает надежность, эффективность и безопасность промышленных производств, а также дает возможность эксплуатации сложных технических систем по фактическому техническому состоянию. Эксплуатация по техническому состоянию может принести выгоду, эквивалентную стоимости 30 % общего парка машин.

|

|

|

Виды дефектов, качество и надежность машин

Техническое состояние оборудования определяется числом дефектов и степенью их опасности. Дефектом называют каждое отдельное несоответствие детали или технической системы требованиям, установленным технической документацией. По расположению дефекты подразделяют на наружные и внутренние (скрытые). Наружные дефекты чаще всего обнаруживают визуально, скрытые – посредством различных методов неразрушающего контроля. По форме дефекты бывают объемные и плоскостные. Объемные проявляются в виде изменения (искажения) начальной формы или размеров объекта, плоскостные — в виде трещин или полос скольжения. По происхождению дефекты подразделяют на производственные и эксплуатационные.

Производственные дефекты могут быть металлургическими, возникающими в процессе металлургического передела, и технологическими, возникающими при изготовлении детали. Такие дефекты обычно проявляются в начальный период работы оборудования – период приработки.

|

|

|

Эксплуатационные дефекты возникают после некоторой наработки в результате износа, накопления усталостных и иных повреждений, а также из-за неправильного технического обслуживания и ремонта. Практика показывает, что можно выделить следующие основные причины накопления дефектов и повреждений, приводящих к отказам оборудования по мере его эксплуатации:

• сквозные трещины, разрушения и деформации элементов оборудования, возникающие при превышении допускаемых напряжений;

• механический износ, обусловленный трением сопрягаемых поверхностей;

• эрозионно-кавитационные повреждения, вызванные воздействием потока жидкости или газа;

• деградация свойств материалов с течением времени и под воздействием эксплуатационных факторов;

• коррозия металлов и сплавов, коррозионно-механические повреждения, возникающие под влиянием коррозии, напряжений, трения и т. п.

По степени опасности дефекты разделяют на критические, значительные и малозначительные. Критическими являются дефекты, при наличии которых использование агрегата невозможно или недопустимо по условиям безопасности. К значительным относят дефекты, существенно влияющие на использование агрегата по назначению или на его долговечность. Малозначительные соответственно не оказывают существенного влияния ни на использование агрегата по назначению, ни на его долговечность.

При определении степени опасности дефекта учитывают напряженное состояние контролируемого изделия, вид дефекта, его размеры и ориентацию относительно действующих напряжений. Основными факторами, определяющими степень опасности дефекта, являются величина утонения герметичных перегородок и коэффициент концентрации механических напряжений, показывающий, во сколько раз максимальные местные напряжения в зоне дефекта выше, чем в бездефектной зоне. Виды допустимых дефектов и их величины приводятся в нормативной документации на контроль соответствующего изделия. Наиболее опасными являются плоскостные трещиноподобные дефекты, располагающиеся перпендикулярно действующим напряжениям. Основным параметром, характеризующим уровень концентрации напряжений в вершинах трещин, является критический коэффициент интенсивности напряжений.

Совокупность свойств, определяющих степень пригодности машины для использования по назначению, называется качеством. Эти свойства характеризуются эксплуатационными показателями (мощность, расход топлива, скорость, производительность и т. д.), экономической эффективностью, технологичностью, показателями эстетики и эргономики, надежностью.

Надежность эксплуатируемой машины определяется в первую очередь ее техническим состоянием. По ГОСТ 27.002-83 надежность – свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения. Надежность оценивается безотказностью, долговечностью, ремонтопригодностью, ресурсом, а также сочетанием или совокупностью этих свойств.

Безотказность – свойство оборудования сохранять работоспособность в течение некоторого времени или некоторой наработки.

Долговечность – свойство оборудования сохранять работоспособность в заданных условиях эксплуатации вплоть до наступления предельного состояния.

Ремонтопригодность – способность оборудования к предупреждению, обнаружению и устранению отказов и повреждений при проведении технических обслуживании и ремонтов.

Ресурс – наработка оборудования от начала эксплуатации или ее возобновления после капитального ремонта до наступления предельного состояния.

Из-за большого числа конструктивных, технологических и эксплуатационных факторов, влияющих на надежность, точно ее рассчитать или предсказать нельзя. Надежность можно оценить только приближенно путем расчета с использованием теории вероятностей и математической статистики или специально организованных испытаний, а также сбора эксплуатационных данных об отказах.

Для оценки фактического технического состояния и контроля надежности оборудования (его основных узлов) производится анализ данных по временным показателям надежности оборудования – ресурсу, сроку службы, наработке (суммарной – с начала эксплуатации, с момента проведения последнего капитального ремонта). Показатели надежности, определяемые по годам за период не менее двух лет эксплуатации в соответствии с ГОСТ 27.002-83, рассчитывают по соответствующим формулам.

На основе анализа количественных показателей надежности принимается решение о необходимости проведения диагностики оборудования, его ремонта или замены. Уровень количественных оценок различается в зависимости от типа оборудования. Так, для магистральных насосно-перекачивающих станций при снижении величины средней наработки на отказ на 10% вероятности, безотказной работы на 3% - оборудование, независимо от выработки назначенного ресурса, подлежит техническому освидетельствованию. Снижение коэффициента технического использования оборудования на 3...5% свидетельствует о необходимости проведения экономической оценки целесообразности его дальнейшей эксплуатации.

Приведенные определения показывают, что надежность оборудования зависит не только от качества его изготовления, но и от своевременности технического диагностирования и обнаружения дефектов, полноты и качества производимых ремонтов.

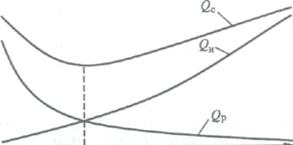

Требование повышения надежности оборудования вступает в противоречие с требованием достижения максимального экономического эффекта. Любое повышение надежности достигается за счет увеличения расходов на изготовление машин, оснащения современными системами мониторинга и диагностики их технического состояния. Одновременно с повышением затрат на изготовление машины Qu с целью повышения ее надежности Р уменьшаются затраты на содержание и ремонт Qp в течение всего срока службы машины. Суммарные эксплуатационные затраты определяются по формуле

Qc = Qu + Qp

имеют некоторое минимальное значение, соответствующее оптимальной надежности. Данное положение хорошо иллюстрируется рисунком 1.1.

Рисунок 1. 1 – Затраты на изготовление, ремонт

и эксплуатацию оборудования

Снижение эксплуатационных затрат и потерь от аварий и простоев оборудования является одним из основных источников повышения рентабельности производственных предприятий.

Наиболее важным показателем надежности является безотказность.

Отказ – событие, заключающееся в нарушении работоспособности технической системы или ее элементов. Критериями отказов оборудования являются: прекращение функционирования, снижение эксплуатационных параметров за предельно допустимый уровень. Наиболее опасными являются отказы, приводящие к катастрофическим ситуациям, возникновение которых создает угрозу для жизни и здоровья людей, приводит к тяжелым экономическим потерям или причинению большого вреда окружающей среде.

Если последствием отказа является катастрофическая ситуация, то уровень надежности должен задаваться максимально высоким. Экономические вопросы в таком случае не являются первостепенными.

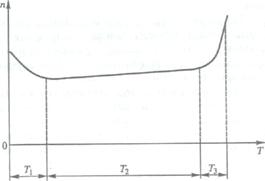

Отказы можно разделить на два вида: внезапные и постепенные. Внезапные отказы происходят в любой момент времени из-за различных непредвиденных обстоятельств: внезапного повышения нагрузки, механического повреждения, стихийных бедствий и др. Появлению постепенных отказов предшествует накопление дефектов и повреждений. Общая закономерность распределения интенсивности отказов по времени приведена на рисунке 1.2.

Рис. 1.2. Распределение интенсивности отказов:

Т1 – период приработки; Т2 – период нормальной эксплуатации;

Т3 – период ускоренного накопления повреждений

Начальный и завершающий периоды эксплуатации характеризуются повышенным количеством неисправностей и отказов по сравнению с этапом нормальной эксплуатации. Статистически закономерность увеличения количества отказов на начальном периоде эксплуатации объясняется приработкой деталей и проявлением конструктивных и производственных дефектов. Период нормальной эксплуатации является наиболее продолжительным и характеризуется практически постоянным значением интенсивности отказов. В третьем, завершающем, периоде проявляются так называемые деградационные отказы, интенсивность которых возрастает по мере увеличения износа, накопления микроповреждений и ухудшения (деградации) свойств материалов. При этом с увеличением зазоров в сопряжениях нарушается кинематика механизмов, ухудшаются условия смазки и возникают дополнительные динамические нагрузки. Обеспечить требуемую безотказность оборудования, особенно при монотонном накоплении дефектов и повреждений, исключить аварийные ситуации и минимизировать эксплуатационные затраты возможно только путем проведения своевременной диагностики.

Дата добавления: 2019-03-09; просмотров: 281; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!