Подготовительно – заключительное время

Изм. Лист № докум. Подпись Дата Лист КПТО 15.02.08.150900.000 ПЗ ВВЕДЕНИЕ Ведущее место в дальнейшем росте экономики страны принадлежит отраслям машиностроения, которые обеспечивают материальную основу технического прогресса всех отраслей народного хозяйства. Опережающее развитие машиностроения и металлообработки в условиях растущего дефицита трудовых и энергетических ресурсов, предусмотрено с одновременным увеличением выпуска продукции машиностроения не менее чем в 1,4 раза при прогрессивных тенденциях, как по увеличению номенклатуры изделий, так и обновлению её структуры. Моральное старение продукции машиностроения зачастую наступает значительно быстрее их физического старения, при этом сроки устойчивого массового или серийного производства изделий сократились к настоящему времени с 10…15 до 3…5 лет. а для постановки на производство новых изделий на каждую тысячу деталей требуется разработать свыше 15 тыс. различных видов технологического оснащения. Всё это требует дальнейшего повышения научно технического уровня и качества изделий, всестороннего совершенствования технологии методов организации и управления процессами производства. Технологическая подготовка производства, осуществляемая на принципах, установленных основополагающими стандартами ЕСТПП, создаёт условия для максимального сокращения сроков этой подготовки, быстрейшего освоения новой техники, всестороннего совершенствования технологии и организации производства. Основными принципами ЕСТПП является: запуска в производство изделий, отработанных на технологичность. Широкое применение типовых технологических процессов, стандартизация и унификация оборудования, технологической оснастки и инструмента, автоматизация и механизации инженерно-технических и управленческих работ. Важное место в решении этих задач занимает технология машиностроения. Изм. Лист № докум. Подпись Дата Лист 4 Разраб. Провер. Реценз. Н. Контр. Утверд. Спроектировать приспособление для обработки детали Лит. Листов ГБПОУ РО «ТАВИАК» гр. «ТМ-15» СОДЕРЖАНИЕ стр. Введение 1. Назначение, устройства и принцип работы проектируемого приспособления 2. Описание условий работы, служебное назначение детали 5 3. Химический состав и механические свойства детали 6 4. Расчет режимов резания и сил резания для заданной операции 7 5. Расчет усилий зажима заготовки в приспособлении 11 6. Расчет погрешности базирования 13 7. Расчет основных параметров зажимного механизма 14 8. Расчет экономической эффективности приспособления 15 Заключение 17 Список использованных источников Изм. Лист № докум. Подпись Дата Лист 5 2 Описание условий работы,служебное назначение детали Деталь «Вал с рычагами» изготавливается в серийном производстве. Серийное производства характеризуется изготовлением изделий переодически повторяющимися партиями. Оно широко распространено в станкостроении, приборостроении и других отраслях машиностроения. При серийном типе производства имеет возможность специализировать отдельные рабочие места для выполнения нескольких постоянна закрепленных за ними операций,близких по технологическому характеру; широко внедрять взаимозаменяемость деталей; использовать рабочих средней квалификации; разрабатывать технологические процессы в виде операционных карт; лучше использовать оборудование и производственные площади и т.д. Деталь «Вал с рычагами» является частью сборочного узла, который в свою очередь является частью замка убранного положения основной опоры шасси. Деталь «Вал с рычагами» работает в условиях неагрессивных сред,но подвержена нагрузками на сжатие. Технологичностью контрукции называют конструкцию машины,отвечающую требованиям наименьшей материалоемкости и трудоёмкости. Однако материалоёмкость и трудоёмкость зависят не только от конструкции, но и в значительной мере от выбранного технологического процесса,его оснащённости и режимов обработки. Изм. Лист № докум. Подпись Дата Лист 6 3 Химический состав и механические свойства детали Марка: 14Х117Н2 Заменитель: 20Х17Н2 Классификация: Сталь коррозийно-стойкая жаропрочная Применение: рабочие лопатки, диски, валы, втулки, фланцы, крепежные и другие детали, детали компрессорных машин, работающих на нитрозном газе; детали, работающие в агрессивных средах и при пониженных температурах; сталь мартенсито-ферритного класса Таблица 1.1 -Химический состав сплава Mn Ni Cu Si Ti Cr S C P до 0,8 1.5-2.5 до 0,3 до 0,8 до 0,2 16-18 до 0,025 0,11-0,17 до 0,03 Таблица 1.2 -Механические свойства сплава при T=20℃ ГОСТ Сортамент Сечение мм σ Т σ в δ НВ МПа МПа % Н/мм2 4784-97 Поковки До 1000 637 784 12 228-293 Технологические свойства материала Свариваемость: Трудно свариваемый – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 градусов при сварке, термообработка после сварки – отжиг. Изм. Лист № докум. Подпись Дата Лист 7 4 Расчёт режимов резания и сил резания для заданной операции Параметры режимов резания выбирают таким способом, чтобы была обеспечена наибольшая производительность труда при наименьшей себестоимости детали на данной операции. При этом учитывая тип и размеры режущего инструмента и его материал, и состояние заготовки, тип оборудования и его состояние. Для обработки детали на сверлильной операции выбираю радиально-сверлильный станок RV-50V. Радиально сверлильный станок RV-50V предназначен для обработки отверстий в деталях сравнительно небольшого размера. На станке выполняется сверление, рассверливание, зенкерование, развёртывание, зенкование, цекование, резьбонарезание метчиком [5,стр.20]. Переход 01 сверло спиральное с цилиндрическим хвостовиком из быстрорежущей стали Р6М5 по ГОСТ 10902-87. Техническая характеристика сверла: d=10 мм, L=168 мм, l= 87 мм [5, стр. 137-146, 150]. Расчет режимов резания производится по эмпирическим формулам [5, стр.261-265,276-281].

|

|

|

|

|

|

|

|

|

|

|

|

Операция 010 Сверлильная

Переход 01 Сверлить отверстие Æ10 [5, стр.261-265,276-280]

Глубина резания: t=D/2=10/2=5 мм

Подача Sпр=0,19 мм/об [5, стр.277]

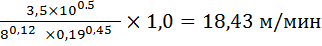

Скорость резания

V=  , м/мин | 6 | (4.1)

, м/мин | 6 | (4.1)

где Сv=3,5; q=0,5; y=0,45; m=0,12 [5, стр.278]

T - стойкость сверла, мин [5 стр.279]

Т = 8 мин

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 8 |

| КПТО 15.02.08.150900.000 ПЗ |

Kv = Kmv × Kuv × Kiv | 6 | (4.2)

где Kmv – коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания

Kmv = Kt (  )0,9 =0,96

)0,9 =0,96

Kmv = 0,96

Kuv – коэффициент, учитывающий влияние инструментально материала на скорость резания

Kuv=1,0

Kv =1,0 × 1,0 × 1,0 = 1,0

Отсюда скорость резания

V =

Частота вращения сверла

n =  об/мин | 6 | (4.4)

об/мин | 6 | (4.4)

n =  = 587 м/мин

= 587 м/мин

Принимаем nпр =710 об/мин

Фактическая скорость резания

Vф = (  | 6 | (4.5)

| 6 | (4.5)

Vф = (3,14  5,2

5,2  710)/1000= 22,3 м/мин

710)/1000= 22,3 м/мин

Сила резания

Pz = 10  Cp

Cp  Dq

Dq  Sy

Sy  Kp | 6 | (4.6)

Kp | 6 | (4.6)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 9 |

| КПТО 15.02.08.150900.000 ПЗ |

Kp – коэффициент, влияющий на силу резания

Kmp – коэффициент, учитывающий влияние качества обрабатываемого материала на силу резания [5, стр.265]

Kmp = Kp | 6 | (4.7)

Kmp = 1

Отсюда сила резания

Po =10  143

143  101,0

101,0  0,190,7

0,190,7  1 =2433 H

1 =2433 H

Крутящий момент

Mкр = 10  См

См  Dq

Dq  Sy

Sy  Kp | 6 | (4.8)

Kp | 6 | (4.8)

где Cm = 0,041; q = 2,0; y = 0,7 [5, стр.281]

Тогда крутящий момент

Мкр = 10  0,041

0,041  102.0

102.0  0,190,7

0,190,7  1 = 12.71 H*м

1 = 12.71 H*м

Минутная подача Sm , мм/мин

Sм = S0  n | 1 | (4.9)

n | 1 | (4.9)

Sм = 0,19  710 = 135 мм/мин

710 = 135 мм/мин

Мощность резания

Эффективная мощность резания рассчитана правильно, если выполняются условие:

Ne ≤ Nдв  n

n

Nдв = 4 кВт

0,07 кВт ≤ 4 кВт  0,4

0,4

0,07 кВт ≤ 1,6 кВт

Следовательно, обработка возможна.

Основное время работы станка

T0 = (  )

)  i | 1 | (4.11)

i | 1 | (4.11)

где l – длина обрабатываемой поверхности, мм;

L= l + l1+ l2

l1– величина врезания инструмента, мм;

l2 – величина перебега инструмента, мм;

T0 = (

2 = 0,3 мин

2 = 0,3 мин

Вспомогательное время

Tвс = 0,08 мин | 6 | (4.14)

Подготовительно – заключительное время

Торг = (То + Тв)  1 +

1 +

Торг = (0,3 + 0,08)  1 +

1 +  = 0,4 мин

= 0,4 мин

Тен = (То + Тв)  1 +

1 +

Тен = (0,3 + 0,08)  1 +

1 +  = 0,42 мин

= 0,42 мин

Тп шт = Tо + Tв +Торг + Тен

Тп шт = 0,3 + 0,08 + 0,4 + 0,42 =1,2 мин

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 10 |

| КПТО 15.02.08.150900.000 ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 11 |

| КПТО 15.02.08.150900.000 ПЗ |

Для определения усилия зажима Р3 необходимо рассчитать силу резания Pz на операцию, для которой спроектировано приспособление.

Сила резания на данную операцию рассчитана в п.4 и составляет Рz = 107 Н

Для обеспечения надёжности зажима заготовки необходимо определить коэффициент запаса по формуле [7, стр. 375-384]

К3=К0·К1·К2·К3·К4·К5·К6 | 10 | (5.1)

где К0 – гарантированный коэффициент запаса

К0 = 1,5

К1 – коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях

К1=1,3

К2 – коэффициент, характеризующий увеличение сил резания вследствие затупления режущего инструмента

К2=1,2

К3 – коэффициент, учитывающий увеличение сил резания при прерывистом резании

К3=1,0

К4 – коэффициент, характеризующий постоянство силы закрепления в зажимном механизме

К4=1,0

К5 – коэффициент, характеризующий эргономику ручных зажимных механизмов

К5=1,0

К6 – коэффициент, учитывающий наличие моментов, стремящихся повернуть заготовку, установленную плоской поверхностью

К6=1,0

К3= 1,5·1,3·1,2·1,0·1,0·1,0·1,0 = 2,34

Так как при расчётах К3 менее 2,5, то К3 принимается равным 2,5.

Необходимая сила зажима Р3 определяется по формуле

Р3=Рz · К | 10 | (5.2)

где обозначения прежние

Р3= 2433 · 2,5 = 6083 Н

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 12 |

| КПТО 15.02.08.150900.000 ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 13 |

| КПТО 15.02.08.150900.000 ПЗ |

Суммарная погрешность при выполнении либо операции механической обработки состоит из:

1) погрешность установки заготовки – "Еу"

2) погрешность настройки станка – "Ест"

3) погрешность обработки – "Еоб"

В свою очередь погрешность установки складывается с погрешности базирования "Еб" и погрешности закрепления "Ез".

Для получения годный деталей суммарная погрешность при обработке на станке должна быть меньше допуска "δ" на заданный размер детали. Это условно выражается неравенством: Еб + Ез + Ест + Еоб ≤ δ.

Погрешность базирования "Еб" называется разность предельных расстояний измерительной базы относительно установленного на заданный размер детали режущего инструмента.

Погрешность базирования возникает, когда технологическая установочная база обрабатываемой заготовки не совмещена с измерительной

Еб≤δ–(Ез+Ест+Еоб)

Ез при достаточно жестких приспособлениях погрешность закрепления можно в расчетах не учитывать, поэтому принимаем Ез=0

Ест и Еоб – принимаем по таблицам [8, стр. 519-538]

Ест=0,012 мм

Еоб=0,03 мм, тогда Еб=δ- (0,012+0,03)

Еб=0,09 – 0,042м

Еб=0,048, то есть выполняется неравенство Еб<δ

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 14 |

| КПТО 15.02.08.150900.000 ПЗ |

Площадь поршня пневмоцилиндра определяется по формуле

F =  | 3 | (7.1)

| 3 | (7.1)

где р – давление воздуха в сети

р=0,4 Мпа

F =  = 15206 мм2

= 15206 мм2

Расчетный диметр пневмоцилиндра определяется по формуле

D =  | 3 | (7.2)

| 3 | (7.2)

где обозначения прежние

D =  = 119.2 мм

= 119.2 мм

Принимаю ближайшее значение стандартного диаметра пневмоцилиндра Dц = 120 мм

Действительная сила зажима пневмоцилиндра определяется по формуле

Р3 =  | 3 | (7.3)

| 3 | (7.3)

где обозначения прежние

Р3 =  = 4522 Н

= 4522 Н

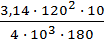

Время срабатывания пневмоцилиндра определяется по формуле

t =  | 3 | (7.4)

| 3 | (7.4)

где L – ход штока, мм

L = 10 мм

V – скорость хода штока, м/с

V = 180 м/с

t =  =

=  = 0,63 с

= 0,63 с

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 15 |

| КПТО 15.02.08.150900.000 ПЗ |

Расчет экономической целесообразности применения проектируемого приспособления основывается на сопоставлении затрат и экономической це-лесообразности [10; стр. 329 - 335]

Условия целесообразности применения приспособления выражается формулой:

Эп≥P,

где Эп – годовая экономия без учета годовых затрат на приспособление, руб.

Р – годовые затраты на приспособление.

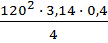

Годовая экономия определяется по формуле:

Эп = (Тшт - Тп.шт)·  , | 10 | (8.1)

, | 10 | (8.1)

Где: Тшт – штучное время при обработке детали без приспособления, мин.

Тшт = 2,1 мин

Тп.шт – штучное время на операцию после внедрения приспособления, мин.

Тп.шт = 1,2 мин

Сr3 – часовая ставка по эксплуатации рабочего места для производства, руб.

Сr3 = 25 руб/час

N – годовая программа выпуска, шт.

N = 20000 шт.

Эп = (2,1 - 1,2)·  = 7500

= 7500

Годовые затраты определяются по формуле:

Р = Sпр·(А+В) , | 10 | (8.2)

где: Sпр – стоимость приспособления

Sпр

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 16 |

| КПТО 15.02.08.150900.000 ПЗ |

А – коэффициент амортизации

А = 0,56

В – коэффициент, учитывающий ремонт и хранение приспособлений

В = 0,11

Р = 6100·(0,56+0,11) = 4087 руб.

Согласно произведенным расчетам и условию целесообразности Эп≥Р в моем случае это условие выполняется Эп = 7500 руб ≥ Р = 4087 руб, из этого делаю вывод, что применение спроектированного приспособления экономи-чески целесообразно.

ЗАКЛЮЧЕНИЕ

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 17 |

| КПТО 15.02.08.150900.000 ПЗ |

К достоинствам приспособления можно отнести удобство быстрого зажима и разжима детали в связи с тем, что приспособление пневматическое, также в случае необходимости можно использовать данное приспособление для обработки деталей схожих по конфигурации с деталью «Вал с рычагами».

В результате экономических расчётов годовая экономия от применения приспособления составила 29000 рублей.

Дата добавления: 2019-02-26; просмотров: 67; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!