МЕТОДЫ АФФИНАЖА В ТЕХНОЛОГИИ УРАНА

ГЛАВА 9

Аффинаж в технологии урана

Понятие о ядерной чистоте соединений урана

В предыдущих главах мы познакомились с тремя основными способами получения урановых химических концентратов: осадительным, сорбционными сравнительно более новым исовершенным экстракционным.

Все они дают химические концентраты урана, различные по качеству, содержанию примесей и самого урана. Некоторые из них бедные (30—50% U3O8), требующие перечистки. Другие более богатые с содержанием U3O8 до 95 и даже 99%. Но это вес же технические продукты, техническая закись-окись урана или соли типа уранатов. Для использования урана в атомной технике требуются ядерно-чистые металлический уран, его окислы, тетрафторид и другие соединения.

Сущность понятия ядерной чистоты связана с эффективными сечениями захвата различными элементами-примесями медленных нейтронов. Эти сечения неодинаковы для различных элементов (табл. 32).

Таблица 32

Сечения поглощения тепловых нейтронов

| элемент | Сечение поглощения | группа | Допустимое содержание, % | элемент | Сечение поглощения | группа | Допустимое содержание, % |

| O | 0,0002 |

s <0,1 |

10-2 | Cr | 2,90 | 1<s <10 |

10-4 |

| С | 0,0045 | Cu | 3,59 | ||||

| Be | 0,009 | Ni | 4,50 | ||||

| F | 0,010 | V | 4,70 | ||||

| Mg | 0,0059 | La | 8,90 | ||||

| Si | 0,13 | Co | 34,8 | ||||

| Pb | 0,17 | Ho | 64,0 | ||||

| Zr | 0,18 | Li | 67,0 | 10<s <100 |

10-5 | ||

| P | 0,19 | Au | 94,0 | ||||

| Al | 0,215 |

0,1<s <1 |

10-3 | Lu | 108,0 | ||

| H | 0,33 | Hf | 118,0 | ||||

| Ca | 0,43 | Tm | 120,0 | ||||

| Na | 0,49 | B | 750,0 | ||||

| Ce | 0,70 | Dy | 1100,0 | s>100 |

10-6 | ||

| Nb | 1,10 | Cd | 2400,0 | ||||

| K | 1,97 | Eu | 4500,0 | ||||

| Mo | 2,40 | Sm | 6500,0 | ||||

| Fe | 2,43 | Gd | 44000,0 |

Наиболее опасными являются элементы с максимальным значением сечения поглощения (захвата) нейтронов, например Cd, В, Hf, РЗЭ, особенно Gd, Sm, Eu, Dy и др. Это так называемые нейтронные яды, присутствие которых вызывает потерю нейтронов. Содержание таких элементов в соединениях урана, предназначенных для использования в качестве ядерного топлива, должно быть ограничено строгими кондициями. Соответствующие ограничения накладывают и на содержание других элементов, которые также вредны, но в меньшей степени. В табл. 32 все элементы-примеси разбиты на пять групп в зависимости от сечений поглощения нейтронов.

В реальных системах на ядерные свойства вещества влияет не одна какая-либо примесь, а вся их сумма. Для количественной оценки влияния суммы примесей на захват нейтронов существует понятие «коэффициент опасности», который выражают в процентах.

Общий коэффициент опасности для урана принято выражать суммой отдельных коэффициентов опасности xi r i для каждого из присутствующих элементов-примесей. Величина x r равна произведению процентного содержания примеси х на коэффициент захвата нейтронов данной примесью r = s A . 238/ A, где s A - эффективное сечение захвата для данной примеси; 238 - атомная масса урана; A - атомная масса примеси. Общий суммарный коэффициент опасности для всех примесей равен x 1 r 1 + x 2 r 2+ x 3 r 3 +... и т. д., он не должен превышать определенного значения, например 0,25% (США), 0,20% (Канада), 0,15% (Франция, Бельгия). Кроме того, некоторые примеси (например, углерод или азот) влияют на физические свойства урана или вредят его плавке. Вот почему требуется дальнейшая, более глубокая химическая очистка, называемая аффинажем урановых концентратов.

|

|

|

КОНДИЦИИ НА ЯДЕРНО-ЧИСТЫЕ СОЕДИНЕНИЯ УРАНА

Цель аффинажа — получение соединений урана, отвечающих определенным требованиям. Существует много кондиций, применяемых в различных странах, принцип которых, в общем, одинаков Он основывается на изложенной выше концепции «нейтронных ядов». Однако в деталям эти кондиции несколько отличаются друг от друга. Одни из наиболее строгих - кондиции, используемые в Канаде (табл. 33).

Таблица 33

Кондиции на содержание примесей в ядерно-чистом уране, принятые в Канаде

|

|

|

| элемент | Допустимое содержание примесей (не более), млн-1 | элемент | Допустимое содержание примесей (не более), млн-1 | элемент | Допустимое содержание примесей (не более), млн-1 |

| B | 0,2 | Mn | 5 | Al | 30 |

| Cd | 0,2 | Cr | 10 | Fe | 35 |

| Mo | 1 | Ni | 15 | As | 35 |

| Hf | 5 | Si | 20 | Mg | 40 |

| Co | 5 | V | 30 |

В настоящее время нет такого универсального метода, который одним приемом позволил бы отделить от урана примеси до требуемых кондиций. Поэтому на практике прибегают к комбинации нескольких методов, с тем, чтобы в итоге получить конечный продукт нужного высокого качества. Выбор методов аффинажа урана зависит от многих факторов, к важнейшим из которых относятся: требуемая степень очистки; природа, количество примесей; допустимость влияния используемых реактивов на чистоту конечного продукта.

МЕТОДЫ АФФИНАЖА В ТЕХНОЛОГИИ УРАНА

Методы аффинажа урана, как и применяемые реагенты, весьма разнообразны. Применение соответствующих кислот позволяет перевести уран в хорошо растворимое состояние, например уранил-нитат, уранил-хлорид, уранил-сульфат. При использовании определенных реагентов образуются практически нерастворимые соединения—диуранат, пероксид, оксалаты и др. Некоторые соединения урана хорошо растворимы в воде, из водных растворов уран может быть селективно выделен в осадок (аммонийуранилтрикарбонат, аммонийуранилпентафторид, аммонийуранилсульфат и др.). Методы сорбции и экстракции также характеризуются высоким аффинажным действием.

|

|

|

Прежде чем перейти к описанию промышленных схем конкретных заводов, остановимся на отдельных методах и реагентах, используемых для аффинажа урана. В урановой технологии известно много методов аффинажа, например: сульфитная очистка, гидроокисная очистка, фосфатная очистка, очистка кристаллизацией уранил-нитрата, оксалатная очистка, пероксидная очистка, карбонатная очистка, экстракционная очистка.

В настоящее время лишь три последних метода имеют практическое значение.

Пероксидная очистка. Метод пероксидной очистки основан на выделении из раствора пероксида урана UO4.2H2O. Это характерное для урана соединение UO4.2H2O или [UO2(ОО)(Н2O)2] (безводное соединение не получено) получают действием пергидроля (30%-ная Н2О2) на соль урана в растворе.

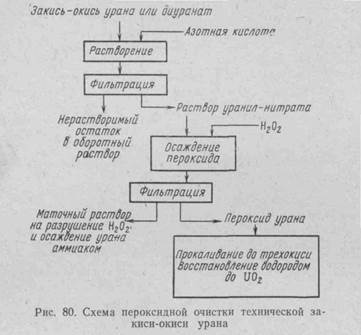

Сама по себе схема пероксидной очистки очень проста (рис. 80), тем не менее, следует обратить внимание на существенные особенности осаждения пероксида, так как процесс довольно тонкий, деликатный и капризный: 1) реакция осаждения пероксида урана протекает по уравнению:

UO2(NO3)2 + H2O2 + 2H2O ® UO4.2H2O + 2HNO3

следовательно, необходимы избыток перекиси водорода и нейтрализация образующейся азотной кислоты аммиаком; 2) при этом надо избегать разогрева, так как перекись водорода в этих условиях разрушается; 3) перекись водорода довольно быстро разлагается с течением времени; 4) надо стремиться получить относительно хорошо фильтрующийся осадок,чегообычно достигают медленным приливанием осадителя.

Противоречивость требований к условиям процесса создает трудности осуществления осаждения пероксида урана на практике. Наиболее подходящие параметры, полученные в лабораторных исследованиях: рН=2—2,5; t =40—45° С; [U]=25—240 г/л; избыток Н2О2 до 10%. В маточном растворе при этом остается от 1 до 10 г U/л. Но в практике заводов применяют обычно иной, более экономичный режим: [U]= 100-120 г/л, [НNО3]=30 г/л, комнатная температура, 100%-ный избыток Н2О2; извлечение урана 99%.

Поведение примесей в процессе пероксидной очистки различно:

1) очень хорошо отделяются бор, РЗЭ, хром, никель, марганец, кобальт, медь, хуже происходит очистка от лития, кадмия, плохо - от фосфора, железа, натрия, ванадия;

2) некоторые примеси мешают полноте осаждения пероксида урана: а) примеси, комплектующие уран: сульфаты, фториды, фосфаты, ванадаты и органические кислоты; б) примеси, способствующие разложению Н2O2: Сu+, Fe3+, Fe2+, Mn4+, VO2+;

3) примеси образуют нерастворимые перекисные соединения (или нерастворимые комплексы): Тi, Th, Hf, Zr, Ce4+, Cu2+, Nb5+, Mo6+;

4) сульфаты Са, Ва, Sг, фосфаты, арсенаты и ванадаты не растворяются в слабокислых средах и загрязняют осадок;

5) полноте выделения урана мешают растворимые перуранаты, образующиеся при большом содержании щелочных или щелочноземельных металлов.

Сама перекись водорода дорога и, как уже отмечалось, не очень устойчива. Поэтому пероксидный процесс целесообразно применятьна конечных стадиях аффинажа для самой тонкой очистки, когда основная масса примесей уже удалена. В настоящее время пероксидный процесс в практике аффинажа почти не применяют. Иногда к нему прибегают в целях дополнительной очистки урановых растворов при осаждении урана из элюата или регенерата.

Карбонатная очистка. Один из довольно совершенных и эффективных методов аффинажа урана — трикарбонатная очистка, которая основана на образовании характерного для шестивалентного урана очень устойчивого комплексного соединения (NH4)4[UO2(CO3)3], на существование которого впервые указал Берцелиус еще в 1824 г.

Это тяжелые зеленовато-желтые кристаллы моноклинной сингонии. Они хорошо растворяются в воде, но высаливаются под действием одноименного иона. Добавкой карбоната аммония уран в виде (NH4)4[UO2(CO3)3] можно выделить почти полностью в осадок. Кроме того, уран можно выделить в осадок в виде монокарбоната при кипячении раствора.

Существует генетический ряд комплексных карбонатов:

| соединение | Отношение UO 2 2- /СО32- |

| (NH4) [UO2(CO3)OH(H2O)2] | 1:1 |

| (NH4)3 [UO2(CO3)3OH(H2O)5] | 1:1,5 |

| (NH4)2 [UO2(CO3)22(H2O)2] | 1:2 |

| (NH4)6 [(UO2)2(CO3)5(H2O)2] | 1:2,5 |

| (NH4)4 [UO2(CO3)3] | 1:3 |

Предполагается также существование комплекса

| (NH4) [(UO2)2CO3(OH)3(H2O)n] | 1:0,5 |

В отличие от аналогичного натриевого комплекса растворимость соли (NH4)4[UO2(CO3)3] в воде повышается с ростом температуры и понижается с увеличением концентрации карбоната или бикарбоната аммония.

Успешному осуществлению карбонатной очистки урана способствует особая гибкость свойств карбонатных соединений урана - хорошая растворимость в слабо концентрированных растворах, высаливание в более концентрированных, выделение в осадок при кипячении. Поведение примесей благоприятно для эффекта очистки; в большинстве своем они не растворяются в карбонатных растворах, а если такое и происходит, то при высаливании урана примеси не осаждаются, например P, As, B, V полностью остаются в растворе. Происходит очень хорошая очистка от примесей Li, Be, Mg, Sr, Ba, Mn, Fe2+, Fe3+, Al, Ga, Zn, Tl3+, Zr, Hg, Sn, Pb, Bi, Si, La, Th, Y, Cu и и др.

Таким образом, изменением условий процесса можно добиться очистки урана практически от всех примесей: и от тех, которые осаждаются из карбонатных растворов, и от тех, которые образуют в карбонатных средах растворимые соединения.

Карбонатный аффинаж успешно применяли на заводе в Порт-Хоуп (Канада) и в Швеции. В некоторых случаях его используют в СССР.

Экстракционный аффинаж урана. Впервые экстракционный процесс для очистки урана применил Пелиго в 1842 г., используя диэтиловый эфир. Этот же эфир использовали американцы через 100 лет, в 1942 г., для тонкой очистки технической закиси-окиси урана на заводе «Меллинкродт Кемикал Уоркс» в Сент-Луисе при изготовлении первой атомной бомбы.

Этим путем вначале получали ядерно-очистную окись урана с содержанием примесей 10-4-10-5. В 1947 г. американец Дж. Уорф исследовал возможность использования трибутилфосфата (ТБФ) в качестве экстрагента для урана, ив 1950-1954 гг. были разработаны и проверены на опытных установках процессы экстракции урана ТБФ в разбавителе.

После этого ТБФ был внедрен в промышленность: в США — 1954 г., в Канаде—1955 г., во Франции—1956 г., в Англии— 1957 г., в ФРГ—1958 г. Некоторое время для аффинажа урана в Канаде, Франции и Бельгии применяли метилизобутилкетон.

В настоящее время ТБФ широко используют для аффинажа урана во всех странах мира, где существует атомная технология. Аффинаж с применением экстракции - в настоящее время наиболее употребительный и эффективный метод.

Преимущества экстракционных процессов аффинажа урана. В результате экстракционного разделения веществ твердая фаза, как правило, не образуется. В этом его большое преимущество перед осадительными операциями, так как исключается захват примесей при образовании осадков. В случае экстракционного извлечения концентрированно урана достигается одновременно с его очисткой от примесей.

При осуществлении осадительных операций в сбросных фильтратах всегда остается некоторое количество урана, причем чем ниже исходное содержание урана в растворе, тем меньше его извлечение в очищенную фракцию. Экстракционный метод лишен этого недостатка, так как извлечение урана в органическую фазу и в реэкстракт сравнительно мало зависит от его исходной концентрации. При экстракционном извлечении урана резко снижается объем сбросных растворов.

Осаждение и кристаллизация осадков - сравнительно длительный и сложный процесс, в то время как экстракционное равновесие устанавливается обычно в течение нескольких минут.

Наличие только жидких фаз значительно упрощает аппаратурное оформление процесса, который можно полностью автоматизировать по довольно простому алгоритму управления.

Основные закономерности экстракционного процесса в применении к аффинажу те же, что и при экстракционной переработке урановорудных растворов. Однако требования к экстрагентам в аффинаже несколько иные, что обусловлено несколькими причинами:

1) содержание урана в растворах более высокое. Следовательно, экстрагент должен обладать большей емкостью. Поэтому в аффинаже используют или чистые экстрагенты (гексон, дибутилкарбитол СН3(СН2)3О(СН2)2О(СН3)3.СН3) или более концентрированные растворы (30—40%-ные) ТБФ в керосине;

2) стоимость реагентов меньше влияет на стоимость полученного уранового продукта, так как объем растворов значительно меньше объема растворов урановорудного производства, а сам продукт дороже. Следовательно, возможно применение относительно дорогой азотной кислоты, которая хорошо растворяет большинство соединений урана и может быть использована в нержавеющей стальной аппаратуре; азотнокислые среды предпочтительны для экстракции нейтральными экстрагентами;

3) требуется обеспечить ничтожно малые коэффициенты распределения примесей, т.е. экстрагент должен обладать высокой разделяющей способностью, связанной с образованием сольватов уранил-нитрата (гексон, дибутилкарбитол, ТБФ). Лучше всего всем этим требованиям удовлетворяют растворы трибутилфосфата в керосине, СCl4 и т. п. О физико-химических свойствах этого замечательного экстрагента уже сообщалось. Довольно высокая плотность ТБФ (0,973 г/см3) обусловливает необходимость применения инертных органических разбавителей: керосина, бензола, ССl4, дибутилового эфира, гексана. Керосин - высококипящая фракция предельных углеводородов, практически не нитруется, не корродирует аппаратуру. Обычно для аффинажа применяют 30—40%-ный раствор ТБФ в керосине.

ТБФ растворяется в воде до 0,2—0,4 г/л. Вода растворяется в ТБФ от 1,4 до 64 г/л в зависимости от концентрации раствора (10—100% ТБФ). В результате гидролиза ТБФ (длительное воздействие температуры и НNО3) образуются моно- и дибутилфосфаты (С4Н9О— замещаются на ОН), что резко ухудшает показатели экстракции. Требуется периодическая очистка (щелочная или содовая промывка), удаляющая продукты гидролиза в виде натриевых солей, нерастворимых в органической фазе.

Механизм экстракции ТБФ был рассмотрен ранее. Во всех случаях органическая фаза не электропроводна, следовательно, не ионизирована. В органическом растворе при экстракции образуются нейтральные молекулы, сольваты, состав которых различен в зависимости от экстрагируемого элемента, например: MeO2(NO3)2 . 3ТБФ; Me(NO3)3 . 3ТБФ, Me(NO3)4 . 4ТБФ.

Азотная кислота экстрагируется с образованием сольвата HNO3 . ТБФ по реакции

H+водн + NO3-водн + ТБФорг ® [HNO3 . ТБФ]орг

Реакция UO22+водн + 2NO3-водн + 2ТБФ ® [UO2(NO3)2 . 2ТБФ]орг характеризуется значением DG°= —6600 кал/моль (константа экстракции равна 40), что соответствует значениям энергии водородной связи.

Коэффициенты распределения уранил-нитрата между водной и органической фазами зависят от концентрации урана в водной фазе, ТБФ в органической фазе, азотной кислоты, других нитратов металлов и температуры растворов. При экстракции уранил-нитрата трибутилфосфатом константа экстракции

K = (сольват)орг / {(UO2)водн . (NO3)2водн . (ТБФ)2орг}=

[сольват]gорг / {[UO2]водн . [NO3]2водн . g3водн . (ТБФ)2орг};

K = D. gорг / { [NO3]2водн . g3водн . (ТБФ)2орг};

D = {K . [NO3]2водн . g3водн . (ТБФ)2орг}/ gорг

Соответственно для НNO3 имеем:

K = (NO3 . ТБФ)орг/ {(Н+)водн . (NO3)водн . (ТБФ)2орг};

D = K . [NO3]водн . gводн . (ТБФ)орг

В принципе по этим уравнениям расчет возможен, но растворы не идеальны, надо знать коэффициенты активности, а они изучены недостаточно полно. Поэтому обычно коэффициент распределения и влияние на него различных факторов определяют эмпирически.

Рассмотрим экспериментальные данные о влиянии основных факторов на экстракцию с помощью ТБФ. Влияние концентрации ТБФ в керосине на емкость органической фазы по урану показано на рис. 81 и характеризуется следующими данными (стехиометрическая емкость 440 г/л):

| ТБФ, об. % | Насыщение органической фазы U , г/л |

| 5 | 15 – 20 |

| 10 | 30 – 40 |

| 20 | 70 – 80 |

| 40 | 150 – 160 |

| 60 | 230 – 240 |

| 100 | 400 - 440 |

Влияние концентрации азотной кислоты характеризуется рядом изотерм экстракции (30%-ный ТБФ в керосине при 25оС) уранил-нитрата, полученных при различном содержании азотной кислоты в водной фазе (рис. 82).

При исходной концентрации урана 0,1-0,5 г/л и использовании 30%-ного ТБФ в керосине получены следующие данные:

| [ HNO 3 ]водн, М | D урана |

| 0,5 | 0,08 |

| 0,10 | 0,25 |

| 0,53 | 2,65 |

| 1,09 | 7,61 |

| 2,19 | 18,7 |

| 3,37 | 30,1 |

| 4,63 | 35,1 |

| 5,99 | 36,7 |

Рассматривая приведенные данные, можно сделать следующие выводы: азотная кислота обладает высаливающим действием по отношению к малым количествам урана; при высоких концентрациях урана наблюдается конкурентная экстракция того и другого (рис. 83).

Присутствие нитратов других металлов оказывает высаливающее действие, сопровождающееся увеличением значений коэффициента распределения урана, что иллюстрируют следующие данные (для раствора с содержанием урана 5г/л, 2 М азотной кислоты и 100 %-ным ТБФ):

| Добавленный нитрат | Концентрация соли, г/л | D урана |

| - | - | 35 |

| Нитрат аммония | 700 | 370 |

| Нитрат кальция | 560 | 370 |

| Нитрат железа | 530 | 430 |

| Нитрат алюминия | 600 | 1000 |

| Нитрат натрия | 660 | 1800 |

Влияние высаливателей наиболее существенно при относительно малых концентрациях урана в органической фазе. Возле точки насыщения органической фазы уранил-нитратом присутствие нитратов других металлов почти не сказывается. На практике для ТБФ добавление высаливателей не применяют вследствие технологических неудобств. Их роль с успехом выполняет азотная кислота.

Присутствующие в водном растворе примеси Fe, Al, Ca, Mg, Na, SO42-, F-, PO43-, VO3- могут экстрагироваться, загрязнять органическую фазу и изменять коэффициент распределения урана. Приближение к насыщению, как правило, уменьшает переход примесей в органическую фазу, так как уранил-нитрат вытесняет их обратно в водную фазу, например, по реакции

[La(NO3)3 . 3ТБФ]орг + UO2(NO3)3 ® La(NO3)3 водн + [UO2(NO3)3 . 2ТБФ]орг + ТБФорг

Таким образом, экстрагирование урана ТБФ высокоселективно, что подтверждают следующие значения коэффициентов крана и примесей:

| элемент | D |

| Уран (IV) | 3,3 (10%-ный ТБФ в керосине) |

| Железо (Ш) | 0,0003 |

| Алюминий | 0,00000 |

| Кальций | 0,0005 |

| Фосфат-ион | 0,0000 |

| Сульфат-ион | 0,0065 |

| РЗЭ (Ш) | 0,005 |

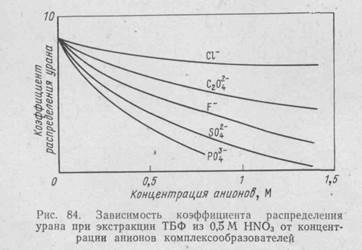

Отрицательно влияют примеси анионов-комплексообразователей урана (сульфат, фосфат, фторид, оксалат и т.д.). В их присутствии экстракция урана резко ухудшается (рис. 84).

Влияние температуры на экстракцию сравнительно невелико.

Реакция образования сольватов в органической фазе по ранее рассмотренному уравнению - экзотермическая, что определяет некоторое снижение значений коэффициента распределения с ростом температуры. Это используют при реэкстракции, применяя горячую воду. Однако влияние температуры на экстракцию уранил-нитрата растворами ТБФ зависит также от степени насыщения органической фазы ураном. По мере приближения системы к насыщению влияние температуры еще более ослабевает.

Какие же выводы для технологической практики можно сделать на основе рассмотренных закономерностей экстракции урана ТБФ? ТБФ применим для аффинажа урановых соединений; уран должен быть в виде уранил-нитрата. Таким образом, экстракционные свойства ТБФ делают его наиболее пригодным для аффинажной переработки химических концентратов урана по общей схеме, изображенной на рис. 85.

В настоящее время опубликованы данные, относящиеся к 10 аффинажным заводам зарубежных стран. В США существует три завода. Один из них пущен в конце 40-х годов. Это завод фирмы «Меллинкродт» (Сент-Луис). С 1954 г. работает завод в Фернолде (шт. Огайо) и с 1957 г. в Уэлдон-Спринге (шт. Миссури). Описаны три завода в Канаде: один из них пущен в 1947 г. по схеме перекристаллизации уранил-нитрата+пероксид, но позднее переведен на экстракцию 25%-ным ТБФ в керосине по стандартной схеме.

Крупнейший канадский завод в Порт-Хоупе в настоящее время также работает по схеме с экстракцией ТБФ. Известны два аффинажных завода во Франции: в Буше, близ Парижа, пущенный в 1947 г. и с 1956 г. переведенный на экстракцию 40%-ным ТБФ; в Мальвази, работающий с 1959 г. Аффинажный завод в Бельгии копирует схемы и развитие французских заводов. Аффинажные заводы в Англии в Спрингфилде действуют с 1948 г.; с 1957 г. применяют ТБФ. Во многих странах работают опытные и промышленные установки по аффинажу урана, например в ЮАР, Швеции, Индии, Италии и некоторых других странах. Как правило, во всех странах для аффинажа применяется экстракция ТБФ. Исключение составляет оригинальная японская схема, по которой руда выщелачивается серной кислотой; далее следуют экстракция смесью Д2ЭГФК и 3%-ного ТБФ, реэкстракция содой, подкисление серной кислотой, электролитическое восстановление, экстракция и(IV), твердофазная реэкстракция с помощью HF, центрифугирование осадка тетрафторида урана. В результате получают кристаллы UF4.2,5H2O, переводимые нагревом при 80°С в UF7 .0,7H2O.

С практической точки зрения большое значение имеют следующие мероприятия для увеличения эффективности очистки от примесей на аффинажных заводах с применением ТБФ.

1. Повышение качества и чистоты исходных урановых концентратов.

2. Осуществление процесса при максимально возможном насыщении органической фазы уранил-нитратом и HNO3.

3. Промывка насыщенного экстракта ЗМ HNO3.

4. Реэкстракция деминерализованной водой.

5. Регулярная, после каждого цикла, очисткаэкстрагента содой или NаОН.

В целом эффективность аффинажа с применением ТБФ очень высокая, кроме отдельных случаев, например, если присутствует Се4+, имеющий коэффициент распределения, равный 50. Поэтому перед экстракцией его восстанавливают до Се3+, который экстрагируется слабо. При экстракции ТБФ хорошо экстрагируемый торий связывают в фосфатный комплекс; содержание в концентрате европия, обладающего также сравнительно высоким D , строго ограничивают.

Рассмотрим конкретные схемы использования экстракционного аффинажа в технологии урана.

АФФИНАЖ УРАНА В США

Наиболее подробно опубликованы данные для двух аффинажных заводов США: в Фернол-де (шт. Огайо) и Уэлдон-Спринге (шт. Миссури). Сырье — богатый урановый химический концентрат - поступает на аффинажный завод в Фернолде в металлических барабанах по 200 кг. Выщелачивание этого концентрата производят с применением 60%-ной HNO3 в агитаторах из нержавеющей стали. Концентрация урана в пульпе составляет 200—290 г/л при содержании твердого не более 15%. Обычно во избежание эрозии насосов стремятся иметь в пульпе не более 5% твердого. Экстракцию ведут прямо из пульпы с помощью 33,5%-ного ТБФ в керосине.

После экстракции органическая фаза содержит 100—110 г и/л, что соответствует 80% насыщения экстрагента, и 0,2 М HNO3. Плотность такого раствора составляет 0,995—1,0 г/см3, плотность рафината 1,05—1,1 г/см3. В рафинате содержится не более 0,1 г и/л. Схема отделения аффинажа завода в Фернолде показана на рис. 86.

Реэкстракт содержит 100 г U/л и около 0,1М HNO3. Практически это чистейший раствор уранил-нитрата, который направляют на упаривание и термическое разложение соли для получения ядерно-чистой трехокиси урана. Весь процесс характеризуется очень высокой степенью извлечения урана, достигающей 99,9%.

Второй крупный аффинажный завод США - завод в Уэлдон-Спринге, пущенный в 1957 г. Имеющийся к этому времени опыт эксплуатации завода в Фернолде позволил применить на этом заводе целый ряд усовершенствований: в качестве разбавителя применяют гексан С6Н14; вместо экстракционных колонн используют специально сконструированные смесители-декантаторы; существенно изменена геометрия тарелок в пульсационных колоннах для реэкстракции; для лучшего использования емкости органической фазы в два раза увеличена исходная концентрация урана в пульпе и одновременно снижена концентрация азотной кислоты.

Применение вместо керосина гексана американцы обусловливают его большей химической стойкостью, меньшими плотностью и вязкостью. Последнее обеспечивает лучшее разделение и массопередачу между фазами, что существенно для увеличения производительности установки. Однако работа с гексаном, имеющим более низкую температуру вспышки, значительно опаснее. Это потребовало вынесения всех работ с экстрагентом в отдельное противопожарное здание и проведения целого ряда других мероприятий, снижающих пожаро- и взрывоопасность. Все это, естественно, потребовало вложения дополнительных средств.

Другие особенности процесса на заводе в Уэлдон-Спринге видны из следующего описания. Урановые концентраты поступают на завод в десятитонных передвижных бункерах, доставляемых автотранспортом. Растворение осуществляется в агитаторах с охлаждающей рубашкой с использованием 40%-ной HNO3. На экстракцию направляется пульпа с содержанием 350—400 г U/л и 0,8—1,8 г HNO3/л. Температура пульпы составляет 37—50° С. Органическая фаза - 30(±2)%-ный раствор ТБФ в гексане. Экстракт содержит 100—120 г U/л, а рафинат <0,1 г U/л. Применяют тщательную промывку органической фазы раствором, по составу отвечающим рафинату, при отношении O:В==10:1. Этот раствор затем направляют в голову экстракции. Реэкстракцию проводят подкисленной горячей водой, причем концентрация урана в реэкстракте равна 115 г/л. Много усилий было затрачено на разработку рациональной конструкции тарелок в промывочных и реэкстракционных колоннах. Тарелки расположены значительно реже (10 см), чем на заводе в Фернолде, и покрыты тефлоном.

Применение гексана вместо керосина вдвое повысило производительность завода, но при этом вследствие необходимости проведения мероприятий по обеспечению пожаро- и взрывобезопасности заметно увеличилась стоимость сооружений. Отмечается, что смесители-декантаторы работают много лучше колонн. В общем, как сообщалось в публикациях, американцы довольны обоими вариантами процесса. Схема экстракционного отделения завода в Уэлдон-Спринге показана на рис. 87.

Растворы уранил-нитрата, получаемые на аффинажных заводах, подвергают денирации с получением чистой трехокиси урана. Химический состав трехокиси урана свидетельствует о высокой эффективности экстракционного метода аффинаж (табл. 34).

Таблица 34

Содержание примесей в UO3 после прокаливания

| элемент | Содержание, % | элемент | Содержание, % | элемент | Содержание, % |

| Ag | 1.10-4 | Fe | 3.10-3 | Si | 2.10-3 |

| B | 2.10-5 | Mn | 5.10-4 | Th | 5.10-3 |

| Cd | 2.10-5 | Мo | 1.10-4 | V | 3.10-3 |

| Cr | 1.10-2 | Ni | 1,5.10-3 | Gd | 5.10-6 |

| Cu | 5.10-3 | P | 5.10-3 | Dy | 1.10-5 |

Таким образом, полученный продукт с полным основанием может быть квалифицирован как ядерно-чистый. Аналогичный процесс применяют в США на заводе в Ок-Ридже для переработки отходов газодиффузионного производства.

АФФИНАЖ УРАНА В АНГЛИИ

Уран для атомной промышленности Англии производят на заводе Управления атомной энергии Соединенного королевства в Спрингфилде, где перерабатывают урановые химические концентраты Канады, ЮАР, Австралии. Первоначально аффинаж на этом заводе осуществляли по методу пероксидного осаждения. Затем была введена одна ступень экстракции диэтиловым эфиром перед пероксидным осаждением. В настоящее время обходятся без пероксида, применяют многоступенчатый непрерывный экстракционный процесс в смесителях-отстойниках ящичного типа с использованием ТБФ в керосине. Реэкстракцию проводят горячей водой. В общем, применяются те же процессы, что и на американских аффинажных заводах.

АФФИНАЖ УРАНА ВО ФРАНЦИИ

Уран для атомной промышленности Франции производят на заводе в Буше. Процесс осуществляется так: Nа2U2O7 растворяют в НNО3 с получением концентрированных растворов уранил-нитрата (270—350 г U/л). Затем проводят экстракцию урана органическими растворителями.

На заводе в Буше были реализованы все стадии исторического развития экстракционного метода. Последовательно применяли диэтиловый эфир с высаливателем; метилизобутилкетон (гексон), более безопасный, менее воспламеняемый и летучий по сравнению с эфиром; 40%-ный ТБФ в керосине. Экстракцию осуществляют в двух последовательно работающих насадочных колоннах (с кольцами Рашига) высотой 5 м. Процесс экстракции ведут в противотоке, в результате чего экстракт содержит до 120—140 г U/л.

Реэкстракцию производят с помощью горячей воды в третьей колонне. Затем следует осаждение пероксида урана, в последнее время заменяемое обычным аммиачным осаждением диураната. Процесс в целом характеризуется достижением очень высоких коэффициентов очистки от примесей. Так, коэффициенты очистки составляют для Аl—9000; Сu—1900; Fе — 1800; Na — 3600; Ni — 7000.

На заводе в Буше получают очень чистый конечный продукт—закись-окись урана (табл. 35).

Таблица 35

Содержание примесей в UO3 –конечном продукте завода в Буше (Франция)

| элемент | Содержание, % | элемент | Содержание, % |

| Fe | 1,5.10-4 | Cu | 3.10-5 |

| Mn | 3.10-5 | Mo | 3.10-5 |

| Ni | 2.10-5 | В | Отсутствует |

| Cr | 4.10-5 | РЗЭ | Отсутствует |

| Cd | 2.10-5 |

Экстракционный аффинаж с применением ТБФ используют также в Канаде на аффинажно-металлургическом заводе в Порт-Хоупе (пров. Онтарио).

Дата добавления: 2019-02-26; просмотров: 2559; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!