КОМПЛЕКСНОЕ ИСПОЛЬЗОВАНИЕ УРАНОВЫХ РУД В СССР

Комплексное использование природного минерального сырья - одно из важнейших направлений научно-технического прогресса в настоящее время. Коммунистическая партия и Советское правительство всегда придавали и придают этому вопросу большое значение, что нашло отражение в целом ряде партийных документов. XXV съезд КПСС еще раз подчеркнул необходимость более глубокой и комплексной переработки сырья.

Эти основополагающие указания полностью относятся и к урандобывающей промышленности, основной базой для которой в СССР являются урановые месторождения комплексного типа, содержащие помимо урана такие ценные компоненты, как фосфор, молибден, РЗЭ, торий, железо и др. Руды этих месторождений перерабатываются при условии извлечения из них двух или более ценных компонентов, что позволяет не только существенно улучшить технико-экономические показатели предприятий, но и значительно расширить сырьевую базу уранового производства в результате вовлечения в эксплуатацию более бедных руд, рентабельная переработка которых возможна только при условии комплексности их использования.

Важно отметить, что в советской урановой промышленности на основе сорбционных и экстракционных процессов была решена, в частности, проблема комплексной переработки бедных урано-молибденовых руд. Урано-молибденовые руды перерабатывают сернокислотным или карбонатным выщелачиванием с последующим извлечением и разделением урана и молибдена сорбцией и экстракцией. Для достижения большей полноты выщелачивания молибдена с успехом применяют выщелачивание под давлением кислорода в присутствии небольшого количества азотной кислоты. Использование автоклавов для окисления молибденита азотной кислотой при температуре выше 100° С и избыточном давлении кислорода позволяет интенсифицировать процесс в результате увеличения удельных скоростей окисления молибденита и конверсии окислов азота и практически исключить выделение окислов азота в атмосферу.

|

|

|

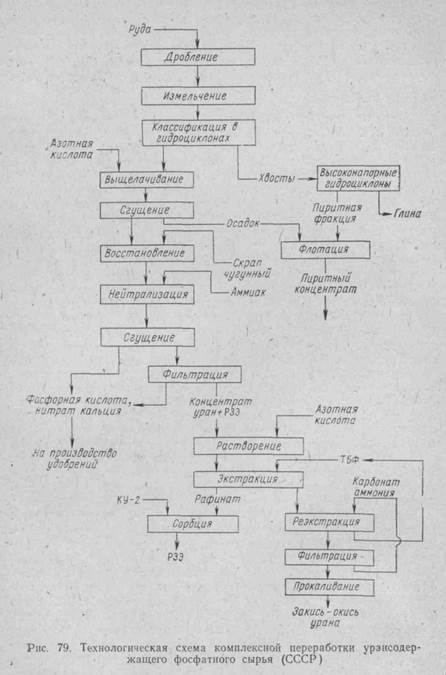

Другим примером служит комплексная переработка фосфатного сырья, содержащего уран, РЗЭ, торий и другие ценные компоненты, с попутным извлечением урана, тория, скандия, РЗЭ, серы при получении фосфорных удобрений.

На одном из международных симпозиумов (Сан-Пауло, Бразилия, 1970 г.) советскими специалистами был сделан доклад о технологической схеме переработки бедной урансодержащей руды, представленной пластом глины, пропитанной мелкодисперсным пиритом. По всей массе руды распределены остатки скелетов древних рыб и животных, костная ткань которых замещена фосфорным минералом - франколитом. Эта руда содержит всего сотые доли процента урана, 3—6% Р2О5, около 24% пирита, 3,6% углерода, связанного в органические соединения, всего 0,1—0,2% суммы РЗЭ. При реализации этой схемы в промышленном масштабе использовали такие прогрессивные технологические процессы, как обогащение в гидроциклонах, в том числе и высоконапорное гидроциклонирование, кислотное разложение с точной регулировкой рН среды, жидкостную экстракцию и др. При разработке технологии с самого начала была поставлена задача не иметь жидких и газообразных отходов, чтобы избежать их отрицательного влияния на окружающую среду. Эта задача была полностью решена.

|

|

|

Технологическая схема этого процесса показана на рис. 79. Руду после мокрого измельчения подвергают противоточной стадиальной классификации, в гидроциклонах, где отделяют песковую фракцию, представляющую собой урановофосфорноредкоземельный концентрат с высоким извлечением в него этих ценных компонентов. Основная часть пирита уходит в хвосты от гидроциклонирования вместе с глинистой породой. Повторным высоконапорным гидроциклонированием выделяют ипритный концентрат, используемый для производства серной кислоты.

Урановофосфорноредкоземельный концентрат, представленный в основном франколитом с небольшой примесью глины и пирита, содержит до 25% Р2О5, 1% суммы РЗЭ и уже десятые доли процента урана. Вскрытие этого продукта проводят или серной, или азотной кислотой. Каждый из этих вариантов имеет свои особенности и достоинства, позволяющие эффективно реализовать их в практике производства. В обоих случаях кислоту дозируют строго по стехиометрическому соотношению в расчете на связывание СаО, что в условиях оптимального режима (температура, продолжительность) обеспечивает полноту выщелачивания, высокое извлечение в раствор фосфора (в виде фосфорной кислоты), урана, несколько меньшее извлечение РЗЭ. В случае образования гипса при сернокислотном выщелачивании твердую и жидкую фазы разделяют на вакуум-фильтрах. При азотнокислотном выщелачивании достаточно обычного сгущения в присутствии флоккулянтов.

|

|

|

Для переработки полученных растворов применяют различные методы. После восстановления урана до четырехвалентного состояния и частичной нейтрализации раствора аммиаком из него выделяют осадок, содержащий основные фосфаты урана и РЗЭ. В растворе остаются следовые количества урана и РЗЭ. Выделенный концентрат содержит 4-6% урана и 10-15% РЗЭ. После его растворения в азотной кислоте уран выделяют экстракцией, а РЗЭ - ионным обменом на катионите. Товарным продуктом являются чистая закись-окись урана и концентрат, содержащий до 90% суммы окислов РЗЭ. При азотнокислотном выщелачивании растворы перерабатывают на сложные гранулированные удобрения типа нитрофоса, представляющие собой исключительно ценный продукт.

|

|

|

Несколько иначе перерабатывают раствор фосфорной кислоты, получаемый после сернокислотного выщелачивания исходного материала и отделения гипса. Этот раствор экстрагируют с применением синергетических смесей Д2ЭГФК и ТБФ, ДАМФ, ДОМФ (динзооктилметилфосфоновой кислоты), триалкилфосфиноксидов, а также полимерной фосфорорганической кислоты (ПФК). При экстракции достигается переход в органическую фазу урана, железа (III) и скандия. Остающиеся в фосфорнокислом рафинате РЗЭ извлекают дополнительно ионообменным методом. Из отхода после извлечения урана извлекают скандий в виде продукта с 99,9%-ным содержанием окиси скандия.

Как и при азотнокислотном вскрытии, раствор фосфорной кислоты служит для получения из него сложных фосфорных удобрений, на этот раз типа аммофоса. С этой целью проводят аммонизацию раствора, его концентрирование методом противоточной многокорпусной выпарки, грануляцию, сушку, дробление и рассев получаемого твердого продукта — аммофоса.

Описанная комплексная схема, действующая в Советском Союзе более 10 лет, не имеет, как уже подчеркивалось, жидких и газообразных сбросов, твердые отходы также практически полностью используются (пирит, гипс) и служит, таким образом, примером безотходного производства в крупном промышленном масштабе.

Основное направление дальнейшего развития урановой промышленности СССР - более полное освоение и совершенствование безотходных процессов переработки бедных и сложных по составу комплексных урансодержащих руд с попутным извлечением всех ценных компонентов и регенерацией затраченных реагентов или использованиемих в виде побочных продуктов.

Дата добавления: 2019-02-26; просмотров: 156; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!