Расчёт кинематики кривошипно-шатунного механизма

Исходные данные: Степень сжатия, ε=12,4; Количество цилиндров, i =4; Эффективная мощность, Ne =100,566 = 74 КВт; Частота вращения, n =5000 мин-1; Минимальная частота вращения n(min) =950мин-1; Частота вращения при максимальном моменте n(м) =2500 мин-1; Максимальная частота вращения n(max) =5500мин-1.

Тепловой расчет

1.1. Параметры рабочего тела

Средний элементарный состав и молекулярная масса бензина:

С =0,855 кг/кмоль;

Н =0,145 кг/кмоль;

mТ = 115 кг/кмоль.

Низшая теплота сгорания:

Hu =33,91C+125,60H-10,89(O - S)-2,51(9H + W) . (1.1)

Hu =33,91*0,855+125,60*0,145-10,89*(0,855 -2,5)-2,51*(9*0,145 +0)=

=43929 Дж/кг =43,93 кДж/кг,

где:

W-количество водяного пара (принимаем равным 0).

Для полного сгорания топлива необходимо определить теоретически необходимое количество воздуха:

lo =  ; (1.2)

; (1.2)

или

Lo =  , (1.3)

, (1.3)

где:

l0– теоретически необходимое количество воздуха в кг для сгорания 1 кг топлива кг возд/кг топл;

L0 – теоретически необходимое количество воздуха в кмоль для сгорания 1 кг топлива, кмольвозд/кг топл;

0,23 – массовое содержание кислорода в 1 кг воздуха;

0,208 – объёмное содержание кислорода в 1 кмоль воздуха.

Рассчёт:

lo =  (кмоль возд/кг топл);

(кмоль возд/кг топл);

Lo =  (кмоль возд/кг топл).

(кмоль возд/кг топл).

Количество горючей смеси, поступающей в рабочую камеру определяется:

, (1.4)

, (1.4)

где:

α- коэффициент избытка воздуха

|

|

|

mt- молекулярная масса паров топлива.

Общее количество продуктов сгорания определяется:

. (1.5)

. (1.5)

Количество отдельных компонентов:

; (1.6)

; (1.6)

; (1.7)

; (1.7)

; (1.8)

; (1.8)

; (1.9)

; (1.9)

; (1.10)

; (1.10)

Результаты расчетов занесены в таблицу 1.1

Таблица1.1- Параметры рабочего тела

| n | 950 | 2500 | 5000 | 5500 |

| α | 0,93 | 0,98 | 0,99 | 0,98 |

| M1 | 0,4893 | 0,5152 | 0,5204 | 0,5152 |

| M(CO2) | 0,0612 | 0,0684 | 0,0698 | 0,0684 |

| M(CO) | 0,0100 | 0,0029 | 0,0014 | 0,0029 |

| M(H2O) | 0,0675 | 0,0711 | 0,0718 | 0,0711 |

| M(H2) | 0,0050 | 0,0014 | 0,0007 | 0,0014 |

| M(N2) | 0,3807 | 0,4011 | 0,4052 | 0,4011 |

| M2 | 0,5244 | 0,5449 | 0,5490 | 0,5449 |

1.2. Параметры окружающей среды

Давление окружающей среды, po = 0,1МПа;

Температура окружающей среды, То =293 К.

1.3.Процесс впуска

Коэффициент давления остаточных газов, k =1,11;

Давление остаточных газов при номинальном режиме, p(rn) =0,11МПа;

Коэффициент изменения давления газов, Ar =0,26;

Повышение температуры подогрева свежего заряда,  TN =8;

TN =8;

Коэффициент изменения повышения тепературы, A t=0,168;

|

|

|

Плотность заряда при впуске, pк =1,189;

Коэффициент изменения потерь давления при впуске, Aп =0,019;

Влияние затухания скорости и сопротивления, (β2+  вп) =2,8;

вп) =2,8;

Коэффициент очистки, φоч =1.

Tr=865+0.035*n. (1.11)

. (1.12)

. (1.12)

, (1.13)

, (1.13)

где:

ΔTN - температура подогрева;

n - принять равным 950 оборотам.

Потери давления за счет сопротивления впускной системы и затухания скорости движения заряда в цилиндре при некотором допущении можно определить из уравнения Бернулли:

, (1.14)

, (1.14)

где:

β - коэффициент затухания скорости движения заряда в рассматриваемом сечении цилиндра;

ξвп - коэффициент сопротивления впускной системы, отнесенный к наиболее узкому ее сечению.

Давление в конце впуска – основной фактор, определяющий количество рабочего тела, поступающего в цилиндр двигателя:

. (1.15)

. (1.15)

. (1.16)

. (1.16)

Коэффициент остаточных газов для четырехтактных двигателей с учетом продувки и дозарядки цилиндра:

. (1.17)

. (1.17)

Температура в конце впуска (Та) в основном зависит от температуры рабочего тела.

|

|

|

. (1.18)

. (1.18)

. (1.19)

. (1.19)

Наиболее важной величиной, характеризующей впуск является коэффициент наполнения:

, (1.20)

, (1.20)

где:

GD- действительное количество свежего заряда;

Go- теоретически возможное количество свежего заряда.

Результаты расчетов занесены в таблицу 1.2.

Таблица 1.2 – Параметры процесса впуска и газообмена

| n | 950 | 2500 | 5000 | 5500 |

| α | 0,93 | 0,98 | 0,99 | 0,98 |

| Tr | 898,25 | 952,5 | 1040 | 1057,5 |

| Pr | 0,1037 | 0,1051 | 0,1100 | 0,1114 |

| ΔT | 16,5 | 13,3 | 8,0 | 6,9 |

| Δpa | 0,00054 | 0,00376 | 0,01503 | 0,01818 |

| Pа | 0,09946 | 0,09624 | 0,08497 | 0,08182 |

| φдоз | 0,948 | 0,998 | 1,078 | 1,094 |

| Γr | 0,0335 | 0,0311 | 0,0310 | 0,0316 |

| Tа | 329 | 326 | 323 | 323 |

| Ta | 56 | 53 | 50 | 50 |

| ηv | 0,8851 | 0,9113 | 0,8760 | 0,8556 |

1.4. Процесс сжатия

Процесс сжатия условно считают политропным с переменным показателем n1, который в начале периода сжатия превышает показатель адиабаты k1.

; (1.21)

; (1.21)

. (1.22)

. (1.22)

Значение показателя политропы n1 устанавливают в зависимост от k1:

n1= (k1-0.04)- (k1+0.04).

Давление и температура в конце процесса сжатия определяются из уравнения политропы с постоянным показателем:

|

|

|

pc=paεn1 (МПа); (1.23)

Tc=Taεn1-1 (К). (1.24)

Средняя мольная теплоемкость в конце сжатия:

a) свежей смеси:

(mcv)totc, tc=Tc-27, (1.25)

b) остаточных газов :

(mc″v)totc=(1/М2)(Мсо2(mc″VCO2)totc+ Мсо(mc″VCO)totc+Мн2о (mc″VН2О)totc+

Мн2(mc″VН2)totc+ МN2(mc″VN2)totc+ Мо2(mc″VO2)totc), (1.26)

c) рабочей смеси :

(mc′v)totc=((mcv)totc+γr(mc″v)totc)/(1+ γr), (1.27)

Результаты расчетов занесены в таблицу 1.3.

Таблица 1.3 - Параметры процесса сжатия

| n | 950 | 2500 | 5000 | 5500 |

| k1 | 1,3737 | 1,3742 | 1,3745 | 1,3745 |

| k1 | 1,3737 | 1,3742 | 1,3745 | 1,3745 |

| n1 | 1,364 | 1,364 | 1,364 | 1,364 |

| pc | 3,081 | 2,985 | 2,638 | 2,540 |

| Tc | 842 | 836 | 830 | 830 |

| tc | 569 | 563 | 557 | 557 |

| mcv(ta) | 20,747 | 20,739 | 20,733 | 20,732 |

| mcv(tc) | 22,101 | 22,084 | 22,069 | 22,069 |

| mc"v | 23,662 | 23,730 | 23,727 | 23,709 |

| mc'v | 22,152 | 22,134 | 22,119 | 22,119 |

1.5. Процесс сгорания

Процесс сгорания – основной процесс рабочего цикла двигателя, в течение которого теплота, выделяющаяся вследствие сгорания топлива, идет на повышение внутренней энергии рабочего тела и на совершение механической работы.

Коэффициент молекулярного изменения горючей смеси:

. (1.17)

. (1.17)

Коэффициент молекулярного изменения рабочей смеси :

. (1.18)

. (1.18)

Количество теплоты, потерянное вследствие химической неполноты сгорания:

ΔНи=119950 (1-α) L0 . (1.19)

Теплота сгорания рабочей смеси :

. (1.20)

. (1.20)

При увеличении скоростного режима ξz снижается. При проведении расчетов ξz выбирается по опытным данным рисунок 1.1.

Рисунок 1.1- Коэффициент использования теплоты

Рисунок 1.1- Коэффициент использования теплоты

|

; (1.21)

; (1.21)

. (1.22)

. (1.22)

Максимальное давление сгорания:

Теоретическое:

. (1.23)

. (1.23)

Действительное:

. (1.24)

. (1.24)

Степень повышения давления:

. (1.25)

. (1.25)

Результаты расчетов занесены в таблицу 1.4.

Таблица 1.4 - Параметры процесса сгорания

| n | 950 | 2500 | 5000 | 5500 |

| μo | 1,0717 | 1,0577 | 1,0550 | 1,0577 |

| μ | 1,0694 | 1,0559 | 1,0534 | 1,0559 |

| ΔHu | 4340 | 1240 | 620 | 1240 |

| Hраб.см. | 83711 | 85525 | 85897 | 85569 |

| ξz | 0,870 | 0,940 | 0,987 | 0,990 |

| mc"v(tz) | 30,58 | 30,85 | 31,05 | 31,08 |

| mc"v(tz) | 30,58 | 30,85 | 31,05 | 31,08 |

| tz | 2613 | 2850 | 2969 | 2957 |

| Tz | 2886 | 3123 | 3242 | 3230 |

| pz | 11,292 | 11,780 | 10,855 | 10,441 |

| pz' | 9,598 | 10,013 | 9,227 | 8,874 |

| λ | 3,665 | 3,946 | 4,115 | 4,111 |

1.6. Процесс расширения

Учитывая, что по опытным данным величина среднего показателя политропы расширения n2 незначительно отличается от показателя адиабаты k2 и, как правило, в меньшую сторону, при предварительных расчетах новых двигателей величину n2 можно оценить по величине k2 для соответствующих значений ε, α и Тz:

, (1.26)

, (1.26)

. (1.27)

. (1.27)

. (1.28)

. (1.28)

. (1.29)

. (1.29)

B начале расчета процесса впуска задаются параметры процесса выпуска (рr и Тr), а точность выбора величины температуры остаточных газов проверяется по формуле:

. (1.30)

. (1.30)

. (1.31)

. (1.31)

Результаты расчетов занесены в таблицу 1.5.

Таблица 1.5 - Параметры процесса расширения и выпуска

| n | 950 | 2500 | 5000 | 5500 |

| k2 | 1,2474 | 1,2452 | 1,2430 | 1,2424 |

| k2 | 1,2474 | 1,2452 | 1,2430 | 1,2424 |

| n2 | 1,247 | 1,245 | 1,243 | 1,242 |

| pb | 0,49 | 0,51 | 0,47 | 0,46 |

| Tb | 1548 | 1684 | 1759 | 1754 |

| tb | 1275 | 1411 | 1486 | 1481 |

| mc"v(tb) | 27,39 | 27,73 | 27,89 | 27,88 |

| Тr | 923,569 | 993,414 | 1080,046 | 1095,557 |

| ΔTr | 3% | 4% | 4% | 3% |

Индикаторная диаграмма

Индикаторная диаграмма двигателя внутреннего сгорания строится с использованием данных расчета рабочего процесса. При аналитическом методе построения политроп сжатия и расширения вычисляется ряд точек для промежуточных объемов , расположенных между:

Vc объем камеры сгорания,

Vа полный объем и между Vz и Vb по уравнению политропы:

pVn1=const. (2.1)

2.1. Индикаторные параметры рабочего цикла

Таблица 2.1 – Данные индикаторной диаграммы

| Атмосферное давление, p0 | 0.1 | МПа |

| Давление, pA | 0.0850 | МПа |

| Показатель политропы сжатия, n1 | 1.366 | |

| Показатель политропы расширения, n2 | 1.242 | |

| Давление, рС | 2.0821 | МПа |

| Давление, рС’ | 3.4986 | МПа |

Коэффициент,

| 4.3099 | |

| Давление, pZ | 8.9738 | МПа |

| Давление, pZ’ | 7.6277 | МПа |

| Давление, pB | 0.4898 | МПа |

| Давление, pB” | 0.2949 | МПа |

Отношение R/L,  2 2

| 0.25 |

Среднее теоретическое индикаторное давление:

. (2.2)

. (2.2)

Среднее индикаторное давление:

pi =p′i∙φи , (2.3)

где:

n1,n2 - показатели политропы;

φи - коэффициент полноты диаграммы;

pi - среднее индикаторное давление.

Индикаторный КПД:

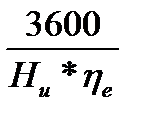

, (2.4)

, (2.4)

где:

L0- теоретическое необходимое количество воздуха;

α- коэффициент избытка воздуха;

Ни- низшая теплота сгорания топлива;

ρк- плотность заряда при впуске;

ηV- коэффициент наполнения.

Результаты расчетов занесены в таблицу 2.1.

Таблица 2.2 -Индикаторные параметры рабочего цикла

| Среднее теоретическое индикаторное давление, pi' | 1,412 | МПа |

| Коэффициент полноты диаграммы, ju | 0,940 |

|

| Среднее индикаторное давление, pi | 1,327 | МПа |

| Индикаторный КПД, h i | 0,4295 |

|

| Теоретически необходимое количество воздуха, L o | 14,957 | кг возд/кг топл |

| Коэффициент избытка воздуха, a | 0,99 |

|

| Низшая теплота сгорания топлива, Hи | 43,93 | МДж/кг |

| Давление наддувочного воздуха, pк | 0,1 | МПа |

| Плотность заряда на впуске, r к | 1,189 |

|

| Удельная газовая постоянная, Rb | 283 | Дж/(кг*град) |

| Температура окружающей среды, To | 293 | K |

| Коэффициент наполнения, h v | 0,876 |

|

2.2.Эффективные показатели двигателя

Отношение хода поршня к его диаметру,  =1.2.

=1.2.

Механические потери при проведение предварительных расчётов оцениваются средним давлением механических потерь рм, их можно высчитать по формуле:

рм = 0,034 + 0,0132*νпср, (2.5)

νпср - средняя скорость поршня м/с;

Среднее эффективное давление:

ре = pi - pm. (2.6)

Механический КПД:

ƞm =  . (2.7)

. (2.7)

Эффективный КПД:

ηe = ηi * ƞm. (2.8)

Удельный эффективный расход топлива, считается по этой формуле:

ge =  . (2.9)

. (2.9)

2.3. Определение параметра двигателя

К основным параметрам двигателя относятся: рабочий объём цилиндра, диаметр цилиндра, площадь поршня, мощность двигателя, литровую мощность, крутящий момент и часовой расход топлива.

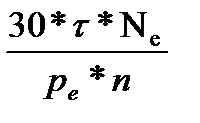

Литраж двигателя вычисляется по формуле:

Vл =  , (2.10)

, (2.10)

где:

τ – тактность двигателя.

Рабочий объём цилиндра:

Vh =  , (2.11)

, (2.11)

где:

i – количество цилиндров.

Диаметр цилиндра:

D =  . (2.12)

. (2.12)

Площадь поршня:

Fп =  . (2.13)

. (2.13)

Эффективная мощность:

Ne =  . (2.14)

. (2.14)

Литровая мощность:

Nл =  . (2.15)

. (2.15)

Эффективный крутящий момент:

Ме =  . (2.16)

. (2.16)

Часовой расход топлива:

Gт = Ne*ge*10-3. (2.17)

Средняя скорость поршня:

Vпср =  . (2.18)

. (2.18)

Результаты расчетов заносим в таблицу 2.3.

Таблица 2.3 – Основные параметры двигателя

| Литраж двигателя, Vл | 1,56 | л |

| Рабочий объём цилиндра, Vh | 0,39 | л |

| Диаметр цилиндра, D | 77,87 | мм |

| Ход поршня, S | 81,86 | мм |

| Площадь поршня, Fп | 47,8 | см2 |

| Уточненный литраж двигателя, Vл | 1,57 | л |

| Эффективная мощность, Ne | 74,37 | кВт |

| Литровая мощность двигателя, Nл | 47,45 | кВт/л |

| Эффективный крутящий момент, Ме | 142,03 | Н*м |

| Часовой расход топлива, Gт | 16,54 | кг/час |

| Средняя скорость поршня, Vпср | 13,67 | м/с |

Таблица 2.4 – Данные для построения графиков

| φ | ɛx | Впуск | φ | ɛx | Сжатие | φ | ɛx | Сгорание | φ | ɛx | Расширение | φ | ɛx | Выпуск |

| 0 | 1 | 0,1 | 180 | 12 | 0,0850 | 360 | 1 | 2,6377 | 540 | 12 | 0,2874 | |||

| 10 | 1,1 | 0,0890 | 190 | 12 | 0,0856 | 360 | 1 | 3,1652 | 370 | 1,108 | 9,5551 | 550 | 12 | 0,16 |

| 20 | 1,4 | 0,0855 | 200 | 12 | 0,0875 | 370 | 1.1 | 9,55509 | 380 | 1,427 | 6,9767 | 560 | 12 | 0,105 |

| 30 | 1,9 | 0,0850 | 210 | 12 | 0,0908 | 390 | 1,942 | 4,7577 | 570 | 12 | 0,1 | |||

| 40 | 2,6 | 0,0850 | 220 | 11 | 0,0958 | 400 | 2,628 | 3,2662 | 580 | 11 | 0,1 | |||

| 50 | 3,5 | 0,0850 | 230 | 11 | 0,1028 | 410 | 3,454 | 2,3252 | 590 | 11 | 0,1 | |||

| 60 | 4,4 | 0,0850 | 240 | 10 | 0,1127 | 420 | 4,384 | 1,7288 | 600 | 10 | 0,1 | |||

| 70 | 5,4 | 0,0850 | 250 | 9,3 | 0,1262 | 430 | 5,38 | 1,3406 | 610 | 9,3 | 0,1 | |||

| 80 | 6,4 | 0,0850 | 260 | 8,4 | 0,1450 | 440 | 6,401 | 1,0800 | 620 | 8,4 | 0,1 | |||

| 90 | 7,4 | 0,0850 | 270 | 7,4 | 0,1715 | 450 | 7,413 | 0,9000 | 630 | 7,4 | 0,1 | |||

| 100 | 8,4 | 0,0850 | 280 | 6,4 | 0,2095 | 460 | 8,381 | 0,7726 | 640 | 6,4 | 0,1 | |||

| 110 | 9,3 | 0,0850 | 290 | 5,4 | 0,2655 | 470 | 9,279 | 0,6808 | 650 | 5,4 | 0,1 | |||

| 120 | 10 | 0,0850 | 300 | 4,4 | 0,3510 | 480 | 10,08 | 0,6139 | 660 | 4,4 | 0,1 | |||

| 130 | 11 | 0,0850 | 310 | 3,5 | 0,4860 | 490 | 10,78 | 0,5649 | 670 | 3,5 | 0,1 | |||

| 140 | 11 | 0,0850 | 320 | 2,6 | 0,7058 | 500 | 11,36 | 0,5040 | 680 | 2,6 | 0,1 | |||

| 150 | 12 | 0,0850 | 330 | 1,9 | 1,0666 | 510 | 11,81 | 0,5042 | 690 | 1,9 | 0,1 | |||

| 160 | 12 | 0,0850 | 340 | 1,4 | 1,6236 | 520 | 12,14 | 0,4875 | 700 | 1,4 | 0,1 | |||

| 170 | 12 | 0,0850 | 350 | 1,1 | 2,2930 | 530 | 12,33 | 0,4500 | 710 | 1,1 | 0,1 | |||

| 180 | 12 | 0,0850 | 360 | 1 | 2,6377 | 540 | 12,4 | 0,2874 | 720 | 1 | 0,1 |

Рисунок 2.1 – Индикаторная диаграмма

Рисунок 2.1 – Индикаторная диаграмма

|

а – скругление нижней мёртвой точки; б – скругление верхней мёртвой точки.

Рисунок 2.2 –Графики скругления

а – скругление нижней мёртвой точки; б – скругление верхней мёртвой точки.

Рисунок 2.2 –Графики скругления

|

Таблица 2.5 – Внешняя скоростная характеристика двигателя

| n, об/мин | ||||

| Ne, кВт | ge, г/(кВт ч) | Мe, Н м | Gт, кг/ч | |

| 1000 | 17,168 | 222,40 | 163,942 | 3,82 |

| 1900 | 34,745 | 197,58 | 174,627 | 6,86 |

| 2800 | 51,651 | 187,17 | 176,153 | 9,67 |

| 4400 | 71,997 | 204,25 | 156,254 | 14,71 |

| 5600 | 71,741 | 246,95 | 122,335 | 17,72 |

| 6000 | 67,488 | 266,87 | 107,410 | 18,01 |

| 1000 | 17,168 | 222,40 | 163,942 | 3,82 |

Рисунок 2.3 – Внешняя скоростная характеристика

Рисунок 2.3 – Внешняя скоростная характеристика

|

Расчёт кинематики кривошипно-шатунного механизма

Расчет кинематики кривошипно-шатунного механизма сводится к определению пути, скорости и ускорения поршня. При этом принимается, что коленчатый вал вращается с постоянной угловой скоростью ω.

Кинематика кривошипно-шатунного механизма:

Ход поршня S=82 мм;

Отношение  , λ=0,25 ;

, λ=0,25 ;

Радиус кривошипа R=41 мм;

Длина шатуна Lш=164 мм;

Угловая скорость  =524 с(-1).

=524 с(-1).

| |

Текущее перемещение поршня:

. (3.1)

. (3.1)

С учетом выражения  :

:

. (3.2)

. (3.2)

После преобразований выражение имеет вид:

. (3.3)

. (3.3)

Скорость поршня:

. (3.4)

. (3.4)

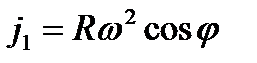

Ускорение поршня:

. (3.5)

. (3.5)

Ускорение первого порядка:

, (3.6)

, (3.6)

Ускорение второго порядка:

. (3.7)

. (3.7)

Результаты расчетов заносим в таблицу 3.1.

Таблица 3.1– Результаты расчётов

| j | S x | V п | j1 | j2 | j |

| градусы | м | м / c | м / c2 | м / c2 | м / c2 |

| 0 | 0,0000 | 0,00 | 11240 | 2810 | 14050 |

| 10 | 0,0008 | 4,65 | 11070 | 2641 | 13710 |

| 20 | 0,0031 | 9,07 | 10563 | 2153 | 12715 |

| 30 | 0,0068 | 13,06 | 9734 | 1405 | 11140 |

| 40 | 0,0117 | 16,44 | 8611 | 488 | 9099 |

| 50 | 0,0177 | 19,09 | 7225 | -488 | 6737 |

| 60 | 0,0243 | 20,92 | 5620 | -1405 | 4215 |

| 70 | 0,0315 | 21,90 | 3844 | -2153 | 1692 |

| 80 | 0,0389 | 22,06 | 1952 | -2641 | -689 |

| 90 | 0,0461 | 21,47 | 0 | -2810 | -2810 |

| 100 | 0,0531 | 20,22 | -1952 | -2641 | -4592 |

| 110 | 0,0595 | 18,45 | -3844 | -2153 | -5997 |

| 120 | 0,0653 | 16,27 | -5620 | -1405 | -7025 |

| 130 | 0,0704 | 13,80 | -7225 | -488 | -7713 |

| 140 | 0,0745 | 11,16 | -8611 | 488 | -8123 |

| 150 | 0,0778 | 8,41 | -9734 | 1405 | -8329 |

| 160 | 0,0801 | 5,62 | -10563 | 2153 | -8410 |

| 170 | 0,0815 | 2,81 | -11070 | 2641 | -8429 |

| 180 | 0,0820 | 0,00 | -11240 | 2810 | -8430 |

Продолжение таблицы 3.1

| 190 | 0,0815 | -2,81 | -11070 | 2641 | -8429 |

| 200 | 0,0801 | -5,62 | -10563 | 2153 | -8410 |

| 210 | 0,0778 | -8,41 | -9734 | 1405 | -8329 |

| 220 | 0,0745 | -11,16 | -8611 | 488 | -8123 |

| 230 | 0,0704 | -13,80 | -7225 | -488 | -7713 |

| 240 | 0,0653 | -16,27 | -5620 | -1405 | -7025 |

| 250 | 0,0595 | -18,45 | -3844 | -2153 | -5997 |

| 260 | 0,0531 | -20,22 | -1952 | -2641 | -4592 |

| 270 | 0,0461 | -21,47 | 0 | -2810 | -2810 |

| 280 | 0,0389 | -22,06 | 1952 | -2641 | -689 |

| 290 | 0,0315 | -21,90 | 3844 | -2153 | 1692 |

| 300 | 0,0243 | -20,92 | 5620 | -1405 | 4215 |

| 310 | 0,0177 | -19,09 | 7225 | -488 | 6737 |

| 320 | 0,0117 | -16,44 | 8611 | 488 | 9099 |

| 330 | 0,0068 | -13,06 | 9734 | 1405 | 11140 |

| 340 | 0,0031 | -9,07 | 10563 | 2153 | 12715 |

| 350 | 0,0008 | -4,65 | 11070 | 2641 | 13710 |

| 360 | 0,0000 | 0,00 | 11240 | 2810 | 14050 |

| 370 | 0,0008 | 4,65 | 11070 | 2641 | 13710 |

| 370 | 0,0008 | 4,65 | 11070 | 2641 | 13710 |

| 380 | 0,0031 | 9,07 | 10563 | 2153 | 12715 |

| 390 | 0,0068 | 13,06 | 9734 | 1405 | 11140 |

| 400 | 0,0117 | 16,44 | 8611 | 488 | 9099 |

| 410 | 0,0177 | 19,09 | 7225 | -488 | 6737 |

| 420 | 0,0243 | 20,92 | 5620 | -1405 | 4215 |

| 430 | 0,0315 | 21,90 | 3844 | -2153 | 1692 |

| 440 | 0,0389 | 22,06 | 1952 | -2641 | -689 |

| 450 | 0,0461 | 21,47 | 0 | -2810 | -2810 |

| 460 | 0,0531 | 20,22 | -1952 | -2641 | -4592 |

| 470 | 0,0595 | 18,45 | -3844 | -2153 | -5997 |

| 480 | 0,0653 | 16,27 | -5620 | -1405 | -7025 |

| 490 | 0,0704 | 13,80 | -7225 | -488 | -7713 |

| 500 | 0,0745 | 11,16 | -8611 | 488 | -8123 |

| 510 | 0,0778 | 8,41 | -9734 | 1405 | -8329 |

| 520 | 0,0801 | 5,62 | -10563 | 2153 | -8410 |

| 530 | 0,0815 | 2,81 | -11070 | 2641 | -8429 |

| 540 | 0,0820 | 0,00 | -11240 | 2810 | -8430 |

| 540 | 0,0820 | 0,00 | -11240 | 2810 | -8430 |

| 550 | 0,0815 | -2,81 | -11070 | 2641 | -8429 |

| 560 | 0,0801 | -5,62 | -10563 | 2153 | -8410 |

| 570 | 0,0778 | -8,41 | -9734 | 1405 | -8329 |

| 580 | 0,0745 | -11,16 | -8611 | 488 | -8123 |

| 590 | 0,0704 | -13,80 | -7225 | -488 | -7713 |

| 600 | 0,0653 | -16,27 | -5620 | -1405 | -7025 |

| 610 | 0,0595 | -18,45 | -3844 | -2153 | -5997 |

| 620 | 0,0531 | -20,22 | -1952 | -2641 | -4592 |

| 630 | 0,0461 | -21,47 | 0 | -2810 | -2810 |

| 640 | 0,0389 | -22,06 | 1952 | -2641 | -689 |

| 650 | 0,0315 | -21,90 | 3844 | -2153 | 1692 |

| 660 | 0,0243 | -20,92 | 5620 | -1405 | 4215 |

| 670 | 0,0177 | -19,09 | 7225 | -488 | 6737 |

Продолжение таблицы 3.1

| 680 | 0,0117 | -16,44 | 8611 | 488 | 9099 |

| 690 | 0,0068 | -13,06 | 9734 | 1405 | 11140 |

| 700 | 0,0031 | -9,07 | 10563 | 2153 | 12715 |

| 710 | 0,0008 | -4,65 | 11070 | 2641 | 13710 |

| 720 | 0,0000 | 0,00 | 11240 | 2810 | 14050 |

а – перемещение поршня; б – скорость поршня; в – ускорение поршня.

Рисунок 3.2 – Кинематические характеристики поршня

а – перемещение поршня; б – скорость поршня; в – ускорение поршня.

Рисунок 3.2 – Кинематические характеристики поршня

|

Дата добавления: 2019-02-22; просмотров: 274; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!