Элементы вооружения долот, оснащенных алмазно-твердосплавными пластинками и резцами

Основу вооружения составляют алмазно-твердосплавные пластинки круглой формы (АТП) и резцы треугольной формы (АТР), изготовленные на твердосплавной подложке. В настоящее время употребляется общий термин – резцы независимо от их формы.

В качестве названия алмазно-твердосплавных долот широко используется аббревиатура PDC, представляющая собой первые буквы английского названия материала резцов – «поликристаллическая алмазная композиция». Ниже эта аббревиатура будет использоваться в качестве обозначения алмазно-твердосплавных долот.

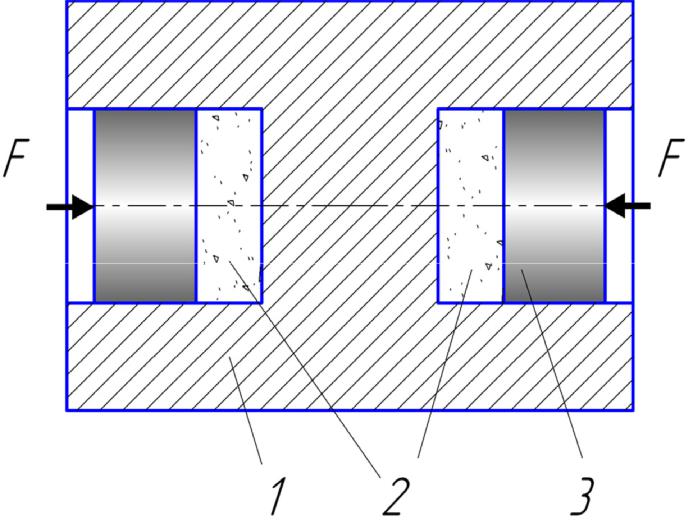

На рисунке 5.14 показана схема изготовления АТП. В огнеупорный контейнер 1 засыпаются синтетические алмазы 2 в виде порошка. Твердосплавная подложка 3 помещается на алмазный порошок. Контейнер механически герметизируется и помещается в графитовую нагревательную трубку. Вся сборка помещается в специальную камеру, обеспечивающую передачу давления пресса на подложку и далее на алмазный порошок.

Рис. 5.16. Схема изготовления АТП

При давлении 7000–8000 МПа и температуре 1400 С происходит спекание алмазного порошка. Кобальт, содержащийся в твердосплавной

подложке, проникает в алмазный порошок и катализирует реакцию спекания. Результатом является двухслойная алмазно-твердосплавная пластинка. Послойное расположение алмаза и твердого сплава обеспечивает необходимые твердость режущей кромки резца и его изгибную прочность, так как прочность на изгиб твердого сплава выше на 70 %, чем прочность алмаза.

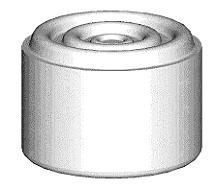

Большинство изготовляемых АТР и АТП имеют короткую подложку, недостаточную для их крепления на рабочих поверхностях породоразрушающих инструментов. Поэтому их приваривают к твердосплавной основе. В результате получают цилиндрические или столбчатые (вертикальные) зубки.

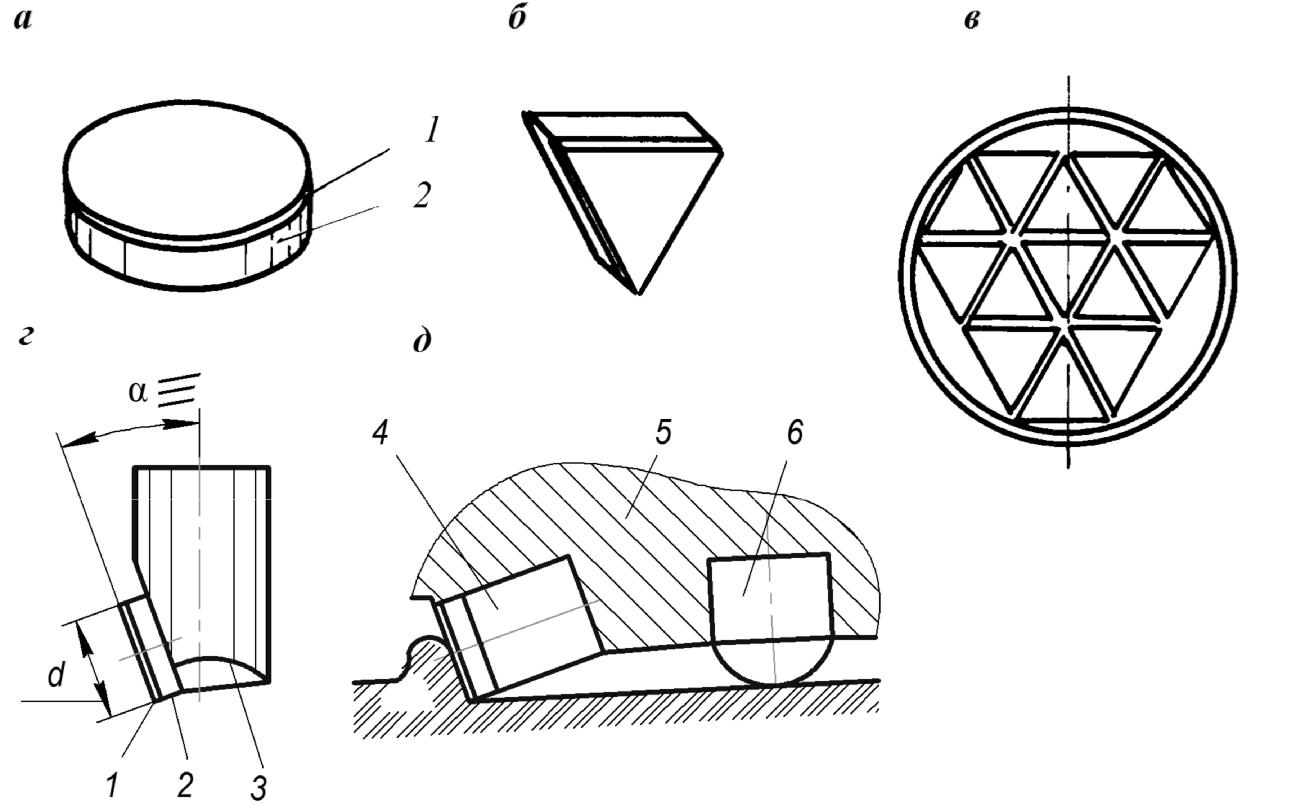

На рис. 5.15 а, б, в показаны алмазно-твердосплавная пластинка, алмазно-твердосплавный резец и мозаичный резец соответственно. Мозаичный резец собирается из треугольных резцов для получения элемента вооружения больших размеров (диаметром до 2"). Наибольшее распространение получили алмазно-твердосплавные пластинки диаметром d от ½ до ¾" (от 13 до 19 мм).

Рис. 5.15. Алмазно-твердосплавные элементы вооружения и их установка на рабочих элементах породоразрушающих инструментов

На рис. 5.15 г показан столбчатый (вертикальный) зубок, который крепится в цилиндрических гнездах, выполненных в корпусе долота или

в лопастях, а на рис. 5.15 д — цилиндрический зубок и его установка на рабочих элементах породоразрушающих инструментов. Крепление осуществляется пайкой. Из рис. 5.15 г, д видно, что резцы устанавливаются под тупым углом (α + 90о) к поверхности разрушаемой породы. Это вынужденная мера, так как на поверхности резцов не должно быть растягивающих напряжений. Например, фирма Baker Hughes рекомендует у долот для мягких пород величину угла α = 15о, для горных пород средней твердости – 20о, а для твердых пород – 30о.

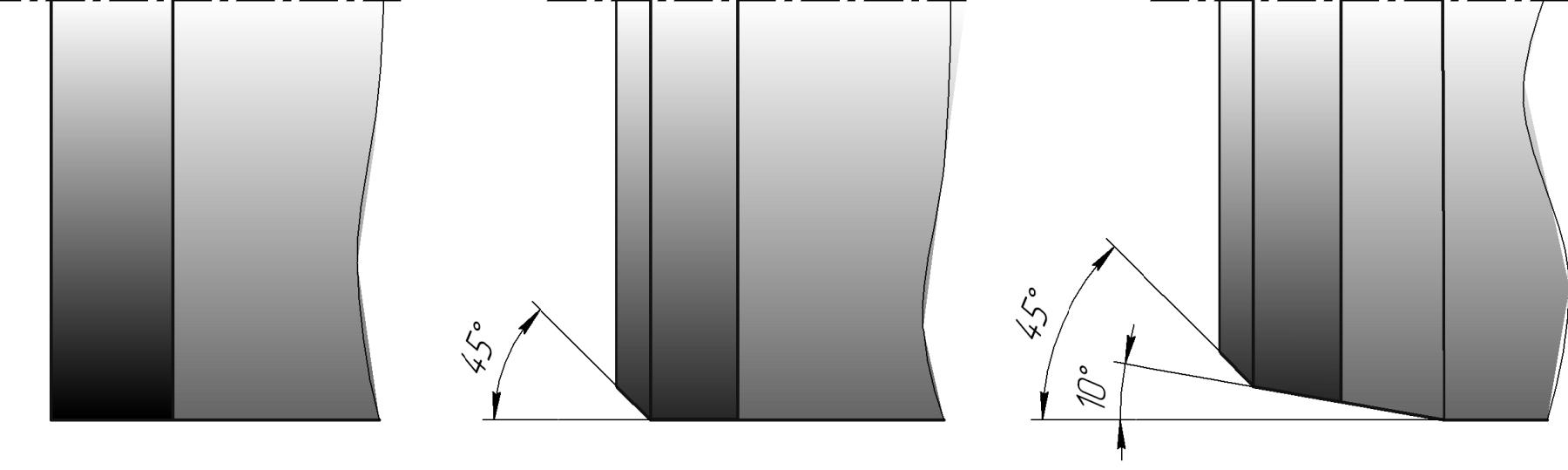

Острая алмазная кромка создает высокую концентрацию напряжений в горной породе и разрушает ее при сравнительно невысокой осевой нагрузке на долото, но при наличии твердых включений часто наблюдается хрупкое разрушение (выкрашивание) кромки. В соответствии с требованиями заказчика на долотах могут быть установлены резцы с острой режущей кромкой (рис. 5.16 а) и с режущей кромкой притупленной фаской шириной от 0,5 до 1,3 мм (рис. 5.16 б). Кроме того, для повышения прочности зубка его передняя часть может быть выполнена конической (рис. 5.16 в).

Рис. 5.16. Профили рабочей кромки АТП

а

б

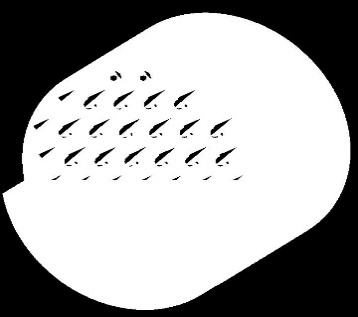

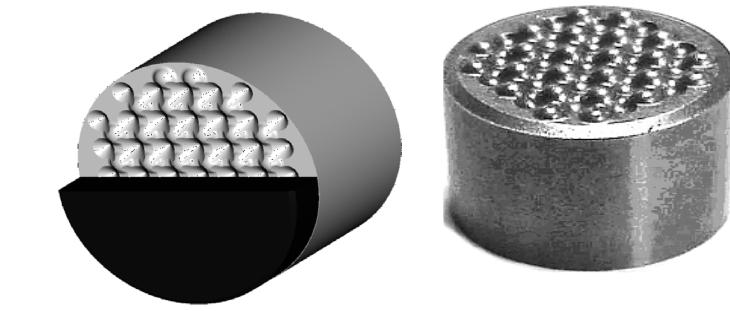

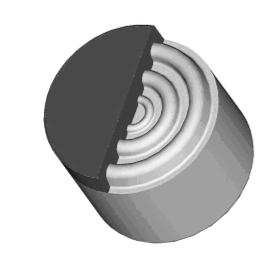

Рис. 5.17. Вид поверхностей соединения подложки с алмазным слоем

При соединении алмазного слоя с плоской поверхностью подложки при бурении нередко наблюдались случаи отрыва алмазного слоя. Поэтому фирмы-производители резцов выполняют подложки с весьма сложной

конфигурацией контактной поверхности. В качестве примера на рис. 5.17 приведены две принципиально разные поверхности контакта, запатенто-ванные фирмой ReedHycalog.

По верхней схеме (рис. 5.17 а) изготавливаются резцы GridMax. Из рисунка видно, что поверхность контакта имеет ячеистую структуру, а по периметру подложки выполнена фаска для увеличения высоты алмазного слоя по контуру резца.

По нижней схеме (рис. 5.17 б) изготавливаются резцы SonicMax. В этом случае на поверхности подложки выполнены концентричные выступы разной высоты. По периметру резца алмазный слой имеет увеличенную толщину. Такое выполнение резца повышает его стойкость при динамических нагрузках.

Дата добавления: 2019-02-22; просмотров: 975; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!