Расчет штучного времени на сварочную операцию.

Саратовский государственный технический университет

Им. Гагарина Ю.А.

Кафедра «Сварка и металлургия»

МЕТОДИЧЕСКОЕ РУКОВОДСТВО

К практической работе №3

«Выбор и расчет параметров режимов сварки.

Нормирование сварочных операций.

Расход сварочных материалов и электроэнергии»

По дисциплине

«Технология сварки плавлением»

Саратов 2015

Цель работы: Изучить методы расчета режимов различных способов сварки, а также методы нормирования сварочных операций на примере стандартных стыковых и угловых швов для малоуглеродистых и низколегированных сталей.

Литература, нормативная документация: ГОСТ 16037-80; ГОСТ 5264-80; ГОСТ 14771-76; Методические указания по проведению практических занятий «Расчет режимов и параметров сварки в технологических средах», Из-во СГТУ им. Гагарина Ю.А.-2014- 26с.

Общие методические указания

Выбор технологии и расчет режима сварки осуществляется на основе теории тепловых процессов. Одним из вариантов таких расчетов может быть расчет по скорости охлаждения околошовной зоны. Данный метод особенно важен при содержании углерода в металле шва более 0,3%. Скорость охлаждения  околошовной зоны может быть выражаена уравнением:

околошовной зоны может быть выражаена уравнением:

, (1)

, (1)

где:  - погонная энергия дуги, кал/см;

- погонная энергия дуги, кал/см;

- сварочный ток, А;

- сварочный ток, А;

|

|

|

- напряжение на дуге, В;

- напряжение на дуге, В;

- скорость сварки, см/с;

- скорость сварки, см/с;

- эффективный к.п.д. нагрева (при сварке штучным электродом он равен 0,7 в углекислом газе или аргоне – 0,65, под флюсом – 0,85);

- эффективный к.п.д. нагрева (при сварке штучным электродом он равен 0,7 в углекислом газе или аргоне – 0,65, под флюсом – 0,85);

- коэффициент теплопроводности (для стали равен 0,1 кал/см с.град);

- коэффициент теплопроводности (для стали равен 0,1 кал/см с.град);

- объемная теплоемкость, принимается равным 1,25 кал/см3град.;

- объемная теплоемкость, принимается равным 1,25 кал/см3град.;

- температура наименьшей устойчивости аустенита (500 ¸ 660°С для большинства сталей);

- температура наименьшей устойчивости аустенита (500 ¸ 660°С для большинства сталей);

- температура предварительного подогрева, °С;

- температура предварительного подогрева, °С;

- толщина свариваемого металла, см.

- толщина свариваемого металла, см.

При сварке тавровых, крестовых, стыковых соединений с разделкой кромок в расчет следует вводить не действительные значения  и

и  , а их приведенные значения, которые получают умножением действительных данных на следующие коэффициенты приведения:

, а их приведенные значения, которые получают умножением действительных данных на следующие коэффициенты приведения:

Коэффициенты приведения

| Вид соединения |

|

|

| Стыковая сварка без скоса кромок | 1 | 1 |

| То же, но с углом разделки 60° | 3/2 | 3/2 |

| Тавровое соединение (или внахлестку) | 1 | 2/3 |

| Крестовое соединение | 1 | 1/2 |

П р и м е р 1. Определить оптимальную погонную энергию  при сварке встык стали 12ХН2 толщиной 16 мм. После сварки ударная вязкость должна быть не ниже 5 кгм/см2.

при сварке встык стали 12ХН2 толщиной 16 мм. После сварки ударная вязкость должна быть не ниже 5 кгм/см2.

|

|

|

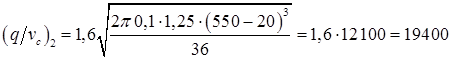

Р е ш е н и е. По таблице 1 определяем оптимальный интервал скоростей охлаждения для стали 12ХН2 (равен 0,8 ¸ 36 град/с). По формуле  определяем погонную энергию:

определяем погонную энергию:

, (2)

, (2)

Подставляя известные значения  (550°С),

(550°С),  (20°С) в формулу (2) получим оптимальный интервал погонной энергии для данной марки стали (см. табл. 2):

(20°С) в формулу (2) получим оптимальный интервал погонной энергии для данной марки стали (см. табл. 2):

кал/см

кал/см

кал/см

кал/см

Таким образом, оптимальная погонная энергия дуги находится в пределах 2,9 ¸ 19,4 ккал/см.

Задаваясь значениями скорости сварки и напряжения, можно определить максимальное значение тока сварки из формулы:

В нашем примере максимально допустимое значение тока равно: (при скорости сварки под флюсом 0,5 см/с и напряжении 40 В)

А

А

Таблица 1

Оптимальный интервал скоростей охлаждения  при сварке

при сварке

| № п/п | Марка стали

| Оптимальный интервал | Содержание мартенсита | Твёрдость

| ||||

, град/с , град/с

| Ударная вязкость,  ,кгм/см ,кгм/см

| |||||||

| Сталь углеродистая обыкновенного качества | ||||||||

| 1 | ст. 2 | 6-18 | 5(-60) | –––––– | 160 | |||

| 2 | ст. 3кп | 1,2-12 | 2(-50) | –––––– | 160 | |||

| 3 | ст. 5 | 0,12-40 | 2(20) | 0-30 | 130-190 | |||

| 4 | ст. 3 | 1,4-15 | 5(-50) | –––––– | 155-165 | |||

| Сталь углеродистая качественная конструкционная | ||||||||

| 5 | 35 | 0,12-7 | 2(20) | 0-30 | 130-200 | |||

| 6 | 40 | 2,4-5 | 6(20) | –––––– | 265-280 | |||

| 7 | 45 | 2-4 | 3,5(20) | до 5 | 230-250 | |||

| Сталь низколегированная конструкционная | |||||||||

| 8 | 09Г2С | 1,0-15 | 3,0(-50) | –––––– | 215-185 | ||||

| 9 | 14Г2 | 1,0-12 | 2,0(-70) | –––––– | 225-270 | ||||

| 10 | 18Г2АФ | 0,1-12 | –––––– | 0-30 | 190-275 | ||||

| 11 | 15ГС | 1,0-6,0 | 6,0(-60) | –––––– | 235-260 | ||||

| 12 | 18Г2С | 1,5-12 | 5,0(20) | для арматуры | 240-265 | ||||

| 13 | 12ХН2 | 0,8-36 | 4,0(20) | –––––– | 220-270 | ||||

| 14 | 12ХГН | 1,2-52 | 3,0(-60) | –––––– | 210-250 | ||||

| 15 | 14ХГС | 0,8-2,6 | 4,0(-70) | –––––– | 170-215 | ||||

| 16 | 10Г2ДС | 1,0-15 | 2,0(-60) | –––––– | 180-250 | ||||

| 17 | 15ХСНД | 1,8-9,9 | 7(20)

| –––––– | 230-250 | ||||

| 18 | 10ХСНД | 0,8-15 | 12(20) | Мостостроит | 230-210 | ||||

| 19 | 10ХГ2Н | 1,5-15

| 10(20) | –––––– | 235-265 | ||||

| 20 | 10Х2СН | 1,3-4,8 | 8(20) | –––––– | 260-265 | ||||

| Сталь легированная конструкционная | |||||||||

| 21 | 40Х | 4,0-14 | 5(20) | 75-90 | 340-460 | ||||

| 22 | 23Г | 2,5-70 | 5(20) | 5-100 | 220-440 | ||||

| 23 | 25Г2Л | до8 | –––––– | 0-10 | 220 | ||||

| 24 | 30Г2Л | до 6 | –––––– | 0-20 | 300 | ||||

| 25 | 20ХГСА | 1,6-70 | 5(20) | 0-100 | 250-420 | ||||

| 26 | 30ХГСА | 1,6-6,0 | 5(20) | 0-80 | 345-450 | ||||

| 27 | 40ХГСА | до 0,5 | –––––– | 0-50 | 380 | ||||

| Стали высоколегированные | |||||||||

| 28 | Х5М | 0,8-8 | –––––– | –––––– | 340-370 | ||||

| 29 | 2Х13 | нет огранич. | –––––– | –––––– | –––––– | ||||

| 30 | 1Х13 | нет огранич. | –––––– | 0-100 | 380 | ||||

| 31 | 25Х11МЭФ | нет огранич. | –––––– | 0-100 | 320 | ||||

Другим вариантом расчетов режимов сварки может быть расчет по эмпирическим формулам, полученным на основе практических эксперимен-тальных данных.

П р и м е р 2. Выбрать режимы сварки по формулам.

Определить скорость сварки. Определить скорость охлаждения корневого прохода шва.

Задание: Определить режимы сварки сварных швов по ГОСТ 5264-80 - С17, Т1, Н1 (толщина основного металла 13 мм). Материал основного металла сталь 09Г2С.

| № п/п | Марка стали | Оптимальный интервал | Содержание мартенсита | Твёрдость

| ||

, град/с , град/с

| Ударная вязкость  ,кгм/см ,кгм/см

| |||||

| Сталь низколегированная конструкционная | ||||||

| 8 | 09Г2С | 1,0-15 | 3,0(-50) | –––––– | 185-215 | |

При дуговой сварке покрытым электродом параметрами режима сварки является: диаметр электрода, сила сварочного тока, напряжение дуги, площадь поперечного сечения шва, выполняемого за один проход, число проходов, род и полярность тока, скорость сварки, мгновенная скорость охлаждения и ряд других.

1.Выбор диаметра электрода

Диаметр электрода выбираем в зависимости от толщины листов и катета шва. Для толщины листа 13 мм принимаем диметр 4мм.

2.Определение сварочного тока.

, (3)

, (3)

где: d э - диаметр электрода, мм;

j - допускаемая плотность тока, А/мм2

Допустимая плотность тока j в электроде при ручной дуговой сварке

| Вид покрытия | Диаметр стержня электрода, мм | |||

| 2 | 3 | 4 | 5 | |

| Основное | 15,0-20,0 | 13,0-18,5 | 10,0-14,5 | 9,0-12,5 |

| Рутиловое | 14,0-20,0 | 13,5-19,0 | 11,5-15,0 | 10,0-13,5 |

Iсв=150 А/мм2

3. Определения напряжения на дуге

Напряжение на дуге при дуговой сварке покрытыми электродами изменяется в пределах 20….36 В.

Uд=20+0.04 . Iсв,, (4)

Uд=19 В

4. Определение числа проходов

При определении числа проходов следует иметь в виду, что:

а) сечение первого прохода не должно превышать 30…35 мм2 , а последующих 30…40 мм2

б) При сварке угловых и тавровых соединений за один проход выполняются швы катетом не более 8…9 мм2

F1= (6…8) dэ,

С17 F н=28 мм2

Для последующих проходов

Fn= (6…8) dэ,

С17 - Fn=32 мм2

Т1 - Fn=38.4 мм2

Н1 - Fn=38.4 мм2

Площадь стыкового шва с разделкой С17:

,

,

где: α - угол разделки кромок;

b - величина зазора между кромками;

S - толщина металла;

q - усиление сварного шва;

e – ширина сварного шва.

С17 - Fн=173.75

Т1 - Fн=38.4

Н1 - Fн=38.4

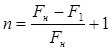

Необходимое число проходов

С17 - n=5 проходов

Т1 - n=2 прохода

Н1 - n=2 прохода

При сварке угловых и тавровых соединений общая площадь

F н =К y ·к2/2

где Ку - коэффициент, учитывающий условия сварки,

наличия зазора и усиления шва;

к- катет шва, мм

5.Скорость сварки

, (5)

, (5)

где:  -коэффициент наплавки;

-коэффициент наплавки;

F н - площадь поперечного сечения

наплавленного металла;

- плотность наплавляемого металла за

- плотность наплавляемого металла за

данный проход.

С 17 - Vcв=0.2 см/сек

Т1 - Vcв= 0.1 см/сек

Н1 - Vcв =0.1 см/сек

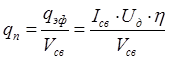

6. Определение погонной энергии при сварке

, (6)

, (6)

где: qэф - эффективная тепловая мощность сварочной дуги;

I св - ток сварочной дуги;

U д - напряжени на дуге;

- эффективный КПД (0.75…0.85).

- эффективный КПД (0.75…0.85).

С 17 - qn= 9975 Дж с/см

Т1 - qn=21375 Дж с/см

Н1 - qn=21375Дж с/см

7. Определение скорости охлаждения

, (7)

, (7)

где: V охл - мгновенная скорость охлаждения;

Т0 - начальная температура изделия (20°С);

T т - температура наименьшей устойчивости аустенита

(550°С);

- безразмерный критерий процесса охлаждения;

- безразмерный критерий процесса охлаждения;

- коэффициент теплопроводности (0,5 Дж/см·с·°С);

- коэффициент теплопроводности (0,5 Дж/см·с·°С);

qn - погонная энергия сварки.

Безразмерный критерий процесса охлаждения w выражается через безразмерную величину 1/q и определяется по формуле:

, (8)

, (8)

где: qп прив. = 2/3qп;

d прив. = 1d (толщина стенки);

с r = 3,5Дж/см3×°С.

Рис.1. Зависимость безразмерного критерия процесса охлаждения  от q.

от q.

С 17 - V охл=11

Т1 - V охл=5.1

Н1 - V охл=5.1

Сводная таблица режимов сварки

| Вид шва | ток | диаметр электрода | напряжение | Число проходов | Скорость охлаждения | Длина шва | |

| С17 | 150 | 4 | 19 | 5 | 11 | 31 | |

| Н1 | 150 | 4 | 19 | 2 | 5.1 | 240 | |

| Т1 | 150 | 4 | 19 | 2 | 5.1 | 240 | |

| Вид шва | Площадь | Погонная энергия | Коэффициент наплавки | Скорость сварки | |

| С17 | 32 | 9975 | 9 | 0.2 | |

| Н1 | 38.4 | 21375 | 9 | 0.1 | |

| Т1 | 38.4 | 21375 | 9 | 0.1 | |

Расчёт норм времени

Общие требования. Расчёт норм времени проводится на основе типо-вых укрупнённых нормативов времени, которые учитывают характер работ, конструктивные особенности ремон-тируемых объектов, организацию (степень автоматизации , механизации) труда, оснащённость рабочего места инструментом и пр.

Все виды работ могут относиться к нормативным и ненормативным.

Расчет штучного времени на сварочную операцию.

Ненормируемые затраты включают все непроизводительные затраты, вызванные организационно-техническими недостатками:

· задержки в получении материалов, электродов, заготовок;

· ожидание работ, подсобного рабочего;

· исправление брака, ремонт инструмента и пр.

Технически обоснованная норма времени складывается из отдельных затрат рабочего времени:

Тн = То + Тв + Ттех + Торг + Тотд + Тпз / nш, (8)

где: Тн - норма времени;

То - основное время;

Тв - вспомогательное время;

Ттех - техническое обслуживание рабочего места;

Торг - организационного обслуживания рабочего места;

Тотд - время отдыха и личные надобности;

Тпз - подготовительно-заключительное время;

nш - количество одноимённых деталей в партии.

Время технического и организационного обслуживания и времени на отдых составляет дополнительное время:

Тдоп = Ттех + Торг + Тотд.

Тогда технически обоснованная норма норма времени:

Тн = То + Тв + Тдоп + Тпз / nш

Сумма основного и вспомогательного времени составляет составляет оперативное время:

Топ = То + Тв.

Сумма оперативного и дополнительного времени составляет штучное время:

Тшт = Топ + Тдоп;

После соответствующих преобразований:

Тн = Тшт + Тпз/ nш

В результате технического нормирования технологического процесса ремонта детали сваркой или наплавкой определяется норма штучного времени:

ТШТ = ТО + ТВ + ТДОП,

где: ТО - основное технологическое время (время горения дуги);

ТВ - вспомогательное время (на установку зачистку и др. вспомогательные работы);

ТДОП - дополнительное время (время обслуживания, личные потребности).

ТО может быть определено по формуле:

ТО = 60·GН/ aН ·I, мин (9)

где: GН = Fn·l·γ, г;

Fн - площадь наплавленного металла, см2;

l - длина шва, см;

- плотность наплавляемого металла (г/см3);

- плотность наплавляемого металла (г/см3);

aН - г/А·ч;

I - А.

Предположим для порошковой проволоки ПП АН-3: GН=1810 г;

aН=17 г/А·ч; I=230 А; тогда:

ТО = 60·1810 / 60·17·230 = 27,8 мин

ТВ = (0,35) То ;

Топ = ТО + ТВ

ТШТ = ТО + ТВ + ТДОП = 1,06·Топ;

ТШТ = 27,8 + 1,86 + 0,67= 30,52 мин.

Штучно-калькуляционное время:

ТШК = ТО + ТПЗ / n

Подготовительно-заключительное время на слесарные работы рассчитываются в зависимости от сложности работ (простая, средняя, сложная).

ТПЗ = 0,035·ТОП = 1,07 мин.

ТШК = 30,52 + 1,07 = 31,59 мин.

Удельный расход сварочной порошковой проволоки:

G = КР GН = GН = 1,3·1810 = 2353 г., где КР - коэффициент расхода для ПП АН-3 равен 1,3.

Расход электроэнергии на 1 кг наплавленного металла

А = (U·I / 1000 h )T0 + (ТШТ - ТО),

где: h - КПД источника (0,7);

U·I = w - мощность холостого хода источника (0,3 кВт);

А = ( 26 230 / 1000 0,7 ) + 0,3 (31,59 - 27,8)= 9,667 квт/ч

С учётом корректировки на мощность принятого источника питания удельный расход электроэнергии составит 10 кВт на единицу продукции

Порядок выполнения работы

Изучить методы расчета режимов ручной дуговой и механизированной сварки плавящимся электродом в среде активных газов и смесях. Изучить методы нормирования сварочных операций. Получить задание у преподава-теля включающее несколько стандартных типов сварных швов (всего 3 шт). Выполнить расчет режимов сварки предложенных типов сварных швов, осу-ществить нормирование сварочных операций по выполнению предложенных сварных швов с использованием компьютерного пакета Mathcad 14. Отве-тить на контрольные вопросы преподавателя.

Содержание отчета

Титульный лист. Задание с рисунками предложенных сварных швов с указанием размеров по соответствующим ГОСТам . Расчеты режимов сварки предложенных сварных швов в среде Mathcad 14. Выводы по результа-там расчетов.

Контрольные вопросы

1. Физические основы уравнений расчета режимов сварки.

2. Основные уравнения для расчета режимов сварки (РД и МП).

3. Определение площади наплавленного металла.

4. Определение скорости сварки расчетным методом.

5. Определение скорости сварки, когда неизвестен коэффициент наплавки.

6. Методы нормирования технологических процессов сварки.

7. Определение штучно-калькуляционного времени сварки.

Задание

| № варианта | Сталь | ГОСТ 16037-80 | S, мм | ГОСТ 5264-80 | S, мм | ГОСТ 14771-76 | S, мм |

| 1 | 20 | С17 | 4 | У4 | 12 | С8 | 7 |

| 2 | 09Г2С | У19 | 5 | С8 | 11 | У7 | 8 |

| 3 | Ст3сп | Н1 | 6 | С21 | 10 | У4 | 5 |

| 4 | 10ХСНД | С2 | 5 | С12 | 9 | Т1 | 11 |

| 5 | 40Х | С8 | 8 | Т6 | 12 | Н1 | 5 |

| 6 | 17Г1С | С56 | 9 | У7 | 7 | Т6 | 11 |

| 7 | 15ХСНД | У7 | 10 | Т8 | 6 | С25 | 12 |

| 8 | 40Х | У8 | 11 | С7 | 5 | С8 | 4 |

| 9 | 10 | У19 | 12 | С21 | 4 | У4 | 9 |

| 10 | 20 | Н1 | 8 | С12 | 10 | Т1 | 7 |

| 11 | Ст3сп | С2 | 4 | Т6 | 12 | Н1 | 8 |

| 12 | 10ХСНД | С8 | 12 | У7 | 8 | Т6 | 6 |

| 13 | 40Х | С56 | 4 | Т8 | 7 | С25 | 11 |

| 14 | 09Г2ФБ | У7 | 9 | С7 | 5 | С8 | 12 |

| 15 | 15ХСНД | С17 | 9 | С8 | 10 | У4 | 5 |

| 16 | 40Х | У19 | 10 | С21 | 9 | С25 | 6 |

| 17 | 10 | Н1 | 12 | С12 | 5 | Т1 | 8 |

| 18 | 20 | С2 | 5 | Т6 | 10 | Н1 | 7 |

| 19 | Ст3сп | С8 | 6 | У7 | 11 | Т6 | 9 |

| 20 | 10ХСНД | С56 | 10 | Т8 | 5 | С7 | 7 |

| 21 | 40Х | У7 | 12 | С7 | 4 | У4 | 8 |

| 22 | 09Г2ФБ | У8 | 4 | С21 | 10 | С17 | 7 |

| 23 | 20 | У19 | 10 | С12 | 9 | С25 | 6 |

| 24 | 09Г2С | Н1 | 11 | Т6 | 8 | С8 | 5 |

| 25 | Ст3сп | С2 | 5 | У7 | 9 | Т6 | 11 |

| 26 | 10ХСНД | С8 | 6 | Т8 | 12 | С17 | 8 |

| 27 | 20 | С56 | 12 | С7 | 4 | Т1 | 9 |

Дата добавления: 2019-02-22; просмотров: 2685; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!