Описание конструкции аппарата, выбор материалов для его изготовления

Пластинчатые теплообменники в молочной промышленности используются для нагревания, пастеризации и стерилизации молока, сливок, смеси мороженого. Пластинчатые теплообменники используются для нагревания, пастеризации и стерилизации молока, сливок, смеси мороженого

Каждая секция пластинчатого пастеризатора образована пакетами из нескольких пластин. Пластины изготавливают из нержавеющей стали марок 18ІІ10Т или Х14Г14НЗТ, толщиной от 0,7 до 1,5 мм. На поверхности пластины выполненные рёбра, которые создают искусственную турбулизацию потока и одновременно увеличивают площадь поверхности теплообмена при тех же самых габаритах установки. Рёбра также повышают жесткость пластины, предотвращая ее прогибанию при значительном перепаде давления между рабочей средой и продуктом. На двух соседних пластинах рёбра размещены под противоположным углом, который обеспечивает их контакт и предотвращает прогибание, а при параллельном размещении рёбер используют специальные опорные рёбра. Пластины унифицированы. Чаще всего в отечественных теплообменниках используются пластины П1, П2, П3.

Для обеспечения эффективного теплообмена и необходимой скорости движения продукта (чтобы предотвратить образование пригара) пластины комплектуются в пакеты и секции.

Ряд, пластин, которые связанные между собой продуктом, одним рабочей средой и выполняют одинаковую технологическую функцию, образовывают секцию. Так различают секцию пастеризации (молоко - горячая вода), регенерации (молоко - молоко), водного охлаждения (молоко - вода), рассольного охлаждения (молоко - рассол).

|

|

|

Между секциями установленные разделительные плиты, в которых предусмотренные каналы и патрубки для подведения и отвод продукта и рабочей среды[4, стр93].

Как правило, пастеризация и охлаждение осуществляются при автоматическом регулировании технологического процесса.

Пластинчатый пастеризатор, схема которого на рисунке , состоит из группы стальных теплообменных штампованных пластин 6, подвешенных на горизонтальных штангах 7, концы которых закрепляются в стойки 3 и 9. С помощью нажимной плиты 8 и винта 10 пластины в собранном стане сжаты в один пакет. Пластины имеют одинаковые габариты, но отличаются расположением входных и исходных каналов 12, 11 и 12. Во время собирания пластины чередуються и образовывают ряд запертых камер, по один сторону которых проходит продукт, который пастеризуется, а по другого -охлаждающая или греющая жидкость. В собранном аппарате теплообменные пластины группируются в секции (рекуперации, пастеризации, охлаждение). Каждая секция состоит из пакетов, по которым продукт двигается последовательно.

|

|

|

Параллельная расстановка плоских пластин с малыми промежутками между ними разрешает разместить в пространстве рабочую поверхность теплообменника наиболее компактно, что позволяет значительно уменьшить габариты пластинчатого аппарата по сравнению с другими типами жидкостных теплообменников. Например, коэффициент компактности пластинчатых аппаратов (отношение рабочей поверхности к объему рабочей зоны) достигает 200 м 2/м3, что в 5...10 раз больше, чем для трубчатых[1, стр.310]..

Основным конструктивным элементом пластинчатого аппарата есть тенлопередающая пластина, которая представляет собой деталь с сложной формой поверхности теплообмена. Для увеличения поверхности теплообмена и интенсификации процесса пластины делают рифлеными. Промежуток между пластинами зависит от высоты резиновых прокладок, в большинстве случаев он равняется 3...10 мм[4, стр.93].

Пластинчатый теплообменник предоставляет конструктору и производителю широкие возможности по осуществлению разнообразных компонуючих вариантов и легко допускает увеличение (или уменьшение) рабочей поверхности аппарата, который находится в эксплуатации. Он допускает свободное внесение разнообразных корректирований в схеме движения потоков и разрешает сосредоточивать на одной станине теплообменные секции разнообразного назначения для выполнения в одном аппарате всего комплекса операций тепловой обработки продуктов [2,c 221].

|

|

|

Использование теплоты в секции рекуперации, которую имеет продукт после секции пастеризации, для подогревания продукта, который поступает,значительно сокращает затраты теплоты на пастеризацию и затрату охлаждающей воды.

Показателем, который характеризует, экономичность работы такого аппарата, есть коэффициент регенерации теплоты.

Широкое использование пластинчатых теплообменников обусловлено рядом существенных преимуществ:

- технологический процесс осуществляется в закрытом потоке;

- производительность теплообменников можно изменять в широких границах путем увеличения площади поверхности теплообмена;

- разрешают осуществлять регенерацию теплоты, а также создать запертый контур для горячего теплоносителя;

- занимают небольшие производственные площади при относительно большой поверхности теплообмена;

- конструкция аппаратов разрешает осуществлять эффективную без-разборную мойку, контролировать технологический процесс на всех этапах, а также работать в автоматическом режиме.

|

|

|

Недостатком пластинчатых аппаратов является большое количество уплотнений, которая усложняет их эксплуатацию и разборное мытье.[4, стр.95]

Расчёт аппарата

Для лучшего усвоения работы пластинчатого теплообменника и быстрой ориентации в параметрах продукта и тепло-хладоносителей строится график изменения температур жидкостей для всех секций с обозначением на нём начальных и конечных температур согласно заданию.

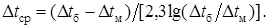

Определение средних температурных напоров для каждой секции .

Определение разности температур на входе и выходе секции  и

и

Секция регенерации:

= ( t 3 – t 2 ) = ( 84 – 60 ) = 24 ° C

= ( t 3 – t 2 ) = ( 84 – 60 ) = 24 ° C

= ( t 4 – t 1 ) = ( 28 – 14 ) = 14 ° C

= ( t 4 – t 1 ) = ( 28 – 14 ) = 14 ° C

Так как  /

/  = 24/14 = 1.7 > 1.6 , то

= 24/14 = 1.7 > 1.6 , то  находим по формуле:

находим по формуле:

°C

°C

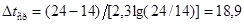

Секция пастеризации :

= ( t 10 – t 2 ) = ( 88 – 60 ) = 28 ° C

= ( t 10 – t 2 ) = ( 88 – 60 ) = 28 ° C

= ( t 9 – t 3 ) = ( 94 – 84 ) = 10 ° C

= ( t 9 – t 3 ) = ( 94 – 84 ) = 10 ° C

Так как  /

/  = 28/10 = 2,8 > 1.6 , то

= 28/10 = 2,8 > 1.6 , то  находим по формуле:

находим по формуле:

°C

°C

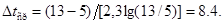

Секция предварительного охлаждения :

= ( t 4 – t 12 ) = ( 28 – 15) = 13° C

= ( t 4 – t 12 ) = ( 28 – 15) = 13° C

= ( t 5 – t 11 ) = ( 12 – 7 ) = 5 ° C

= ( t 5 – t 11 ) = ( 12 – 7 ) = 5 ° C

Так как  /

/  = 13/5 = 2,6 > 1.6 , то

= 13/5 = 2,6 > 1.6 , то  находим по формуле:

находим по формуле:

°C

°C

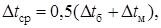

Секция окончательного охлаждения :

= ( t 5 – t 8 ) = ( 12 – 1 ) = 11° C

= ( t 5 – t 8 ) = ( 12 – 1 ) = 11° C

= ( t 6 – t 7 ) = ( 5 – ( -2 )) = 7 ° C

= ( t 6 – t 7 ) = ( 5 – ( -2 )) = 7 ° C

Так как  /

/  = 11/7 = 1,57 > 1.6 , то

= 11/7 = 1,57 > 1.6 , то  находим по формуле:

находим по формуле:

то

то

°C

°C

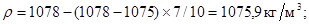

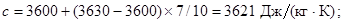

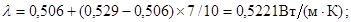

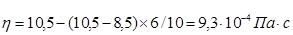

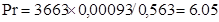

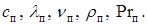

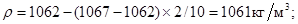

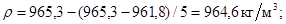

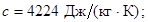

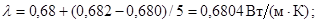

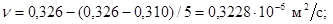

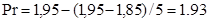

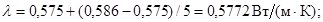

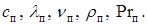

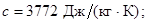

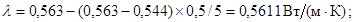

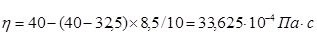

Определение средних температур и выбор теплофизических характеристик тепло- либо хладоносителей осуществляю также по секциям. При этом по значению  из справочной литературы [5,6,7,8,9,10,15] нахожу плотность

из справочной литературы [5,6,7,8,9,10,15] нахожу плотность  теплоемкость

теплоемкость  динамический

динамический  либо кинематический коэффициент вязкости

либо кинематический коэффициент вязкости  коэффициент теплопроводности

коэффициент теплопроводности  критерий Прандтля

критерий Прандтля  Если в таблицах отсутствует значение критерия

Если в таблицах отсутствует значение критерия  то его следует рассчитать, как

то его следует рассчитать, как

Секция регенерации :

а) Сторона нагревания ( сырой продукт):

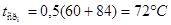

- Средняя температура продукта  =( t 1 + t 2 )/2 по этой температуре находятся

=( t 1 + t 2 )/2 по этой температуре находятся

-

-

-

-

-

б) Сторона охлаждения ( пастеризованный продукт):

- Средняя температура продукта  =( t 3 + t 4 )/2 по этой температуре находятся

=( t 3 + t 4 )/2 по этой температуре находятся

-

-

-

-

-

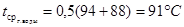

Секция пастеризации:

а) Сторона нагревания продукта :

- Средняя температура продукта  =( t 2 + t 3 )/2 по этой температуре находятся

=( t 2 + t 3 )/2 по этой температуре находятся

-

-

-

-

-

б) Сторона охлаждения ( горячая вода):

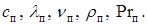

- Средняя температура горячей воды  =( t 9 + t 10 )/2 по этой температуре находятся

=( t 9 + t 10 )/2 по этой температуре находятся

-

-

-

-

-

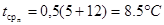

Секция предварительного охлаждения :

а) Сторона нагревания (холодная вода) :

- Средняя температура холодной воды  =( t 11 + t 12 )/2 по этой температуре находятся

=( t 11 + t 12 )/2 по этой температуре находятся

-

-

-

-

-

б) Сторона охлаждения ( продукт) :

- Средняя температура продукта  =( t 4 + t 5 )/2 по этой температуре находятся

=( t 4 + t 5 )/2 по этой температуре находятся

-

-

-

-

-

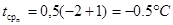

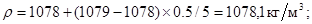

Секция окончательного охлаждения :

а) Сторона нагревания (рассол NaCl-10%):

- Средняя температура рассола  =( t 7 + t 8 )/2 по этой температуре находятся

=( t 7 + t 8 )/2 по этой температуре находятся

-

-

-

-

-

б) Сторона охлаждения ( продукт) :

- Средняя температура продукта  =( t 5 + t 6 )/2 по этой температуре находятся

=( t 5 + t 6 )/2 по этой температуре находятся

-

-

-

-

-

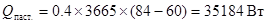

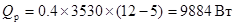

Определение нагрузок по секциям :

Секция регенерации:

Секция пастеризации :

Секция водяного (предварительного) охлаждения :

Секция рассольного (окончательного ) охлаждения :

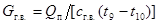

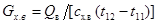

Определение расхода тепло - и хладоносителей и их кратностей производится из теплового баланса секций

Секция пастеризации :

а)  ;

;

б) Кратность расхода горячей воды:

Секция водяного охлаждения :

а)

б) Кратность расхода холодной воды :

Секция рассольного охлаждения :

а)

б) Кратность расхода рассола :

Расчет числа каналов , расчет скоростей горячей , холодной воды и рассола.

Для конструирования данного аппарата принимается пластина П-2

с параметрами :

- Рабочая поверхность : F =0,198 м2;

- ширина потока : 0,27 м;

- приведенная высота : 0,74 м ;

- средний зазор между пластинами : 0,0028 м ;

- эквивалентный диаметр : 0,0056 м;

- площадь сечения канала : 0,000756 м2 ;

- материал : 1Х18Н9Т;

- габаритные размеры : высота :1,025 м ;

ширина : 0,315 м;

толщина : 0,0012 м.

Для пластины П-2 примем

Число каналов в пакете определяется на основании уравнения не-

разрывности потока :

где  скорость движения продукта,

скорость движения продукта,

ширина проточной части пластины, м;

ширина проточной части пластины, м;

зазор между пластинами, м;

зазор между пластинами, м;

плотность продукта,

плотность продукта,

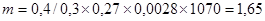

Число каналов в пакете принимаем m=2. Число параллельных каналов в пакетах можно принимаем одинаковым для всего аппарата.

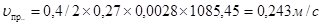

Секция пастеризации :

а) скорость движения горячей воды :

Так как  привышает допустимые значения , то принимаем для секции пастеризации m=4 и пересчитываем скорость :

привышает допустимые значения , то принимаем для секции пастеризации m=4 и пересчитываем скорость :

б) скорость движения продукта :

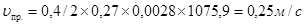

Секция водяного охлаждения :

а) скорость движения холодной воды :

б) скорость движения продукта :

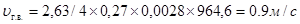

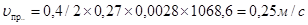

Секция рассольного охлаждения :

а) скорость движения рассола :

б) скорость движения продукта :

Секция регенерации :

а) скорость движения продукта на входе в секцию:

б) скорость движения продукта на выходе из секции:

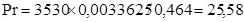

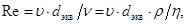

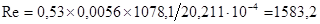

Вычисление критериев Рейнольдса .

где  эквивалентный диаметр потока (для рекомендованной пластины составляет 0,0056 м);

эквивалентный диаметр потока (для рекомендованной пластины составляет 0,0056 м);

скорость продукта, горячей воды и рассола (соответственно секциям),

скорость продукта, горячей воды и рассола (соответственно секциям),

кинематический и динамический коэффициенты вязкости продукта, горячей воды и рассола (соответственно секциям).

кинематический и динамический коэффициенты вязкости продукта, горячей воды и рассола (соответственно секциям).

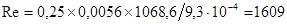

Секция регенерации :

а) для потока сырого продукта ( сторона нагревания ):

б) для потока пастеризованного продукта (сторона охлаждения ):

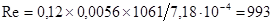

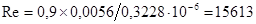

Секция пастеризации :

а) для потока продукта (сторона нагревания ) :

б) для потока горячей воды ( сторона охлаждения ):

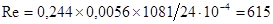

Секция водяного охлаждения :

а) для потока холодной воды ( сторона нагревания ) :

б) для потока продукта ( сторона охлаждения ) :

Секция рассольного охлаждения :

а) для потока рассола ( сторона нагревания ):

б) для потока продукта ( сторона охлаждения ):

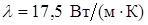

Определение коэффициентов теплопередачи

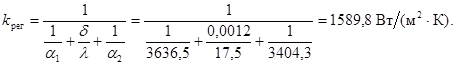

Для каждой секции коэффициент теплопередачи определяется по формуле:

где  толщина пластины,м;

толщина пластины,м;

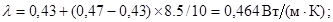

коэффициент теплопроводности пластины (для стали 1Х18Н9Т

коэффициент теплопроводности пластины (для стали 1Х18Н9Т  );

);

и

и  коэффициенты теплоотдачи со стороны нагревания и охлаждения соответственно,

коэффициенты теплоотдачи со стороны нагревания и охлаждения соответственно,  .

.

и

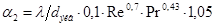

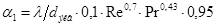

и  определяются из критерия Нуссельта

определяются из критерия Нуссельта

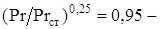

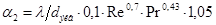

Заметим, что критерий Нуссельта следует вычислять для каждой секции со стороны нагревания и со стороны охлаждения. Для определения критерия Nu рекомендуется использовать критериальное уравнение (для пластины П – 2):

.

.

Можно принять  при нагревании жидкости и

при нагревании жидкости и  при охлаждении жидкости.

при охлаждении жидкости.

Секция регенерации тепла :

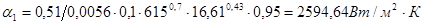

а) сырой продукт (сторона нагревания ):

б) пастеризованный продукт ( сторона охлаждения ) :

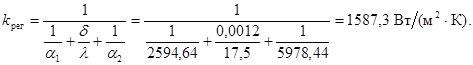

в) коэффициент теплопередачи :

Секция пастеризации:

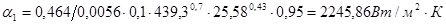

а) продукт (сторона нагревания ):

б) горячая вода ( сторона охлаждения ) :

в) коэффициент теплопередачи :

Секция водяного охлаждения :

а) холодная вода (сторона нагревания ):

б) продукт ( сторона охлаждения ) :

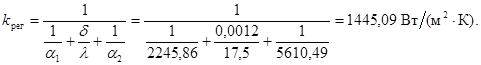

в) коэффициент теплопередачи :

Секция рассольного охлаждения :

а) рассол (сторона нагревания ):

б) продукт ( сторона охлаждения ) :

в) коэффициент теплопередачи :

Дата добавления: 2019-02-12; просмотров: 126; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!