При поверке разрешается вместо указанных в таблице манометров образцовых применять другие, равноценные им или более совершенные приборы

Гидравлическая установка проверки манометров ГУПМ-300

Назначение

Установка ГУПМ-300 предназначена для проверки в полевых и стационарных условиях всех типов манометров ( кроив' кислородных ) с рабочим диапазоном давления до 300 кгс/см².

Основные технические данные

1.На установке проверяются манометра о рабочим диапазоном давления до 300 кгс/см² (кроме кислородных),

2.Установка работает в интервале температур от + 50 до минус 30°с.

3.Установка проверяется давлением в 300 кгс/см². При этом негерметичность системы не должна превышать в течение 3 минут 2% от созданного установкой давления.

4.Вес установки в комплекте в контрольной манометрами не более 25 кг.

5.Габариты установки: 606x355x260.

6.Рабочей жидкостью в установке служит чистое отфильтрованное обезвоженное масло (около 600 г.) одной из марок: велосит, МВП, АМГ-10, МЭС, спиртоглицериновая смесь.

Принцип действия

Установка ГУПМ-300 представляет собой переносный гидравлический агрегат о резервуаром для рабочей жидкости, служащий для оседания равного гидростатического давления в измерительных полостях проверяемого и контрольного манометров.

Сравнивая показания проверяемого манометра с контрольным, определяют погрешности проверяемого манометра и его пригодность к дальнейшей эксплуатации.

В комплект установки включены пять контрольных манометров класса I по ТУ 25.05.1481-73 следующих пределов измерения:

|

|

|

· от 0 до 6 кгс/см²,

· от 0 до 25 кгс/см²,

· от 0 до 160 кгс/см²,

· от 0 до 250 кгс/см²

· от 0 до 400 кгс/см².

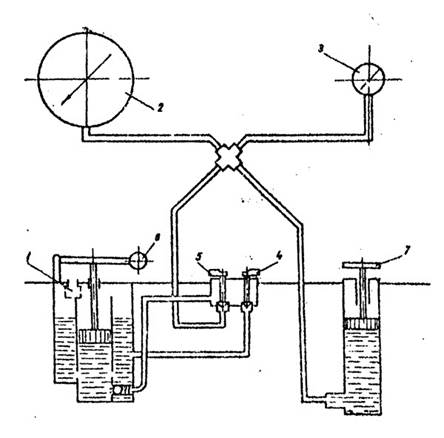

Принципиальная схема установки приведена на рис.1.

Насосом 6 производится заполнение рабочей жидкостью гидравлической системы установки и измерительных полостей контрольного манометра 2 и проверяемого манометра 3. Создание и точное регулирование давления производится плунжером 7; краны 4 и 5 служат для переключения системы на заполнение, давление или слив.

Рисунок 1. Принципиальная схема установки ГУПМ-300: 1 - фильтр; 2 - контрольный манометр; 3 - проверяемый манометр; 4 и 5 - краны; 6-насос,7-плуижер

Конструкция

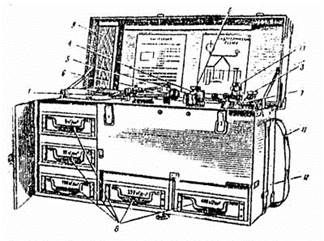

Весь комплект установки ГУПМ-300 (рис.2) размещен в одном специальном чемодане, защищенном от внешних повреждений чехлом из плотной ткани. Для удобства переноски чемодан установки снабжен ремнем, который можно надевать через плечо.

На внутренней стороне откидной крышки чемодана размещены: схема установки, краткая инструкция по эксплуатации установки, сменный штуцер 10 и специальный пенал 9 для деталей входящих в комплект установки.

В боковой и нижней части чемодана размещены ящик» о контрольным» манометрами 8, а в верхней части - гидравлический агрегат, легко вынимающийся из гнезда чемодана.

|

|

|

На панели гидравлического агрегата смонтированы:

1. Насос 6 с пробкой и фильтром I (рис.1).

2. Плунжер 7.

3. Краны 4 и 5.

4. Держатель контрольного манометра 2.

б. Держатель проверяемого манометра 3.

Часть гидравлического агрегата, находящаяся под панелью, закрыта кожухом, предохраняющим от возможных ударов и повреждений во время работы.

На боковой стороне кожуха размещены 2 ключа, для монтажа в держателях 2 и 3 контрольных и проверяемых манометров.

Монтаж проверяемых манометров может осуществляться или непосредственно в держателе 3 при помощи сменных штуцеров 10 или при помощи удлинительного шланга, прикладываемого к установке.

Рисунок 2. Общий вид установки

1 - пробка с фильтром; 2 - держатель контрольного манометра; 3- держатель проверяемого манометра; 4 и 5 - краны; 6 - насос-, 7 - плунжер-, 8 - контрольные манометры; 9 - пенал; 10 - сменный штуцер; 11 - ремень; 12 – чемодан.

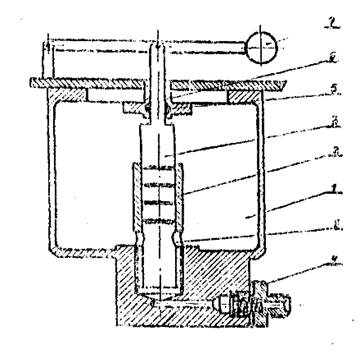

Насос

Насос (рис.3) включен в систему гидравлического агрегата для заполнения во рабочей жидкостью.

Насос состоит из стального цилиндра 2, притертого стального поршня 3, клапана 4. Цилиндр 2 ввернут в дюралюминиевый корпус 1, служащий резервуаром для рабочей жидкости. Полости цилиндра и корпуса насоса соединены каналами 8, предназначенными идя наполнения цилиндра рабочей жидкостью в период всасывания. Поршень насоса приводится в движение рукояткой 7. Системой трубопроводов насос соединен с плунжером я манометрами.

|

|

|

Рисунок 3. Насос

1 – корпус-резервуар; 2 - цилиндр; 3 - поршень; 4 - клапан; 5 - сальник; 6 - втулка; 7 - рукоятки; 8 - каналы.

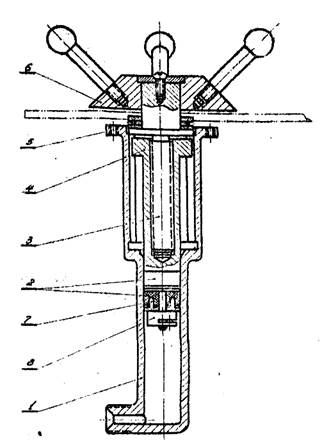

Плунжер

Плунжер (рис 4) предназначен для создания нужного давления рабочей жидкости в системе гидравлического агрегата.

В дюралюминиевом корпусе - цилиндре 1 посредством поворота штока 3 маховичком 6 перемещается втулка-поршень 4, на нижнем конце которой насажены две V - образные резиновые манжеты 2, разжатые кольцами 7 и закрепленные разрезной гайкой 8.

В верхней части корпуса 1 имеются две шпоночные канавки, в которые входят выступы втулки 4, предохраняющие ее от проворачивания.

Во фланце корпуса 1 имеются четыре крепежных отверстия 5, через которые плунжер крепится к панели винтами.

Рисунок 4. Плунжер

1 - корпус; 2 - манжеты; 3 - шток; 4 - втулки; б - крепежное отверстие; 6 - маховичок; 7 - кольцо; 8 - гайка,

Краны

Гидравлический агрегат снабжен двумя кранами (рис.5) вентильного типа, предназначенными для управления движением рабочей жидкости в системе трубопроводов; краны имеют общий латунный корпус 1 с двумя отверстиями, через которые проходят иглы 2. Поворотом ручки 5 иглы ввертываются и корпус или вывертываются из него, благодаря чему закрываются или открывается проходные отверстия.

|

|

|

Гайка 4 служит для подтягивания сальника 3.

Рисунок 5. Краны

1 – корпус; 2 – игла; 3 – сальник; 4 – гайка; 5 – ручка.

Инструкция по поверке

Перечень приборов и аппаратуры для периодической поверка точности показаний приведены в таблице.

| Проверяемые приборы | Документ на основании которого производиться проверка | Проверочные средства | ||||||||

| Наименование | Тип | Класс | Пределы измерения В кгс/см² | Кол. на одно изделие | Периодичность поверки | Наименование | Тип | Класс | Пределы измерения В кгс/см² | |

| Манометр | МГИ | 1 | 0 - 6 | 1 | 1 раз в год | Техническое описание | Манометр | МО | 0,25 | 0 - 6 |

| -“- | -“- | -“- | 0 - 25 | -“- | -“- | -“- | -“- | -“- | -“- | 0 - 25 |

| -“- | -“- | -“- | 0 - 160 | -“- | -“- | -“- | -“- | -“- | -“- | 0 - 160 |

| -“- | -“- | -“- | 0 - 250 | -“- | -“- | -“- | -“- | -“- | -“- | 0 - 250 |

| -“- | -“- | -“- | 0 - 400 | -“- | -“- | -“- | -“- | -“- | -“- | 0 - 400 |

Примечание: Допускается срок периодической поверки устанавливать эксплуатирующим предприятием в зависимости от интенсивности эксплуатации установки, но не реже одного раза в год, согласно ГОСТ 8002-71

При поверке разрешается вместо указанных в таблице манометров образцовых применять другие, равноценные им или более совершенные приборы

Методика поверки манометров типа ИТИ.

1. Методы поверки манометров определены ГОСТ15614-70 и ТУ 25.05.1481-73.

2. Поверяемые параметры

· Внешний осмотр

· Определение основной погрешности.

3. Поверка производится в условиях:

· температура окружающей среды + 20 ± 3°С

· относительная влажность не более 95%

· барометрическое давление - 735-705 мм рт.ст.

4. Внешний осмотр. Поверяемые приборы должны быть в исправном состоянии и не иметь очагов коррозии, повреждении и загрязнений корпуса, штуцера, стекла, циферблата, стрелки.

5. Определение основной погрешности.

Определяется разность между показаниями проверяемого прибора и действительным значением измеряемого давления, определяемого по образцовому манометру.

Показания снимаются при прямом и обратном ходе не минее, чем на 5 отметках шкалы (в том числе на начальной и конечной точках). Перед проверкой обратного хода проверяемый манометр выдерживают 5 минут под воздействием давления на верхнем пределе измерения.

Основная погрешность показании проверяемого манометра определяется по формуле:

γ = Р – Pq / Р n *100%;

Где

γ - погрешность показаний прибора, в процентах

Р - показание проверяемого прибора соответствующее Pq в кгс/см²,

Pq — действительное давлении в кгс/см²,

Рn - нормирующее значение (верхний предел измерения).

Результаты поверки и заключение о годности проверяемого манометра заносится в таблицу раздела 8 паспорта.

Эксплуатация

Работа на установке производиться в следующем порядке:

ПОДГОТОВКА

1. Отвернуть пробку 1 заливной горловины и заполнить резервуар рабочей жадностью в количестве от 0,5 до 0,6 л через фильтр, вставленный в горловину, после чего завернуть пробку (рис.6).

2. Поставить кран 5 в положение «Наполнение», а кран 4 - в положение "Слив".

3. Отвернуть ключом S =22 заглушки 18 и 21 держателей 2 и З. Маховичок плунжера 19 ввернуть (по часовой стрелке) до упора.

4. Поставить кран 4 в положение «Наполнение».

5. Насосом б осторожно подкачать рабочую жидкость до появления ее в отверстиях держателей 2 и 3.

6. К держателю 2 привернуть контрольный манометр, соответствующий диапазону проверяемого манометра.

Для удобного расположения шкалы контрольного манометра при дотяжке накидной гайки необходимо пользоваться двумя ключами S =27 мм. Одним ключом придерживают манометр от проворачивания, а вторым затягивают накидную гайку.

7. К держателю 3 присоединить проверяемый манометр:

· помощи сменных штуцеров, подобранных по резьбе штуцера проверяемого манометра;

· при помощи гибкого шланга в том случае, когда непосредственное присоединение проверяемого манометра к держателю 3 невозможно (проверка приборов на самолете и т.д.).

8. Насосом 6 осторожно подкачать рабочую жидкость до появления ее из отверстия шланга, затем привернуть к шлангу проверяемый манометр.

9. Подкачивая насосом 6, не допускать сознания в системе давления, превышающего давление, соответствующее первой проверяемой точке шкалы, при этом одновременно маховичок плунжера 7 медленно поворачивать против часовой стрелки до упора.

ПРОВЕРКА

10. Насосом 6 создать в системе давление, соответствующее первой проверяемой точке шкалы, и перевести кран 5 в положение «Давление»

11. Поворотом маховичка плунжера 7 но часовой стрелке создать давление в системе и подвести стрелку проверяемого манометра точно на оцифрованное или заданное давление шкалы и отсчитать показание но контрольному манометру.

Примечание: Перед снятием показаний необходимо слегка постукивать по манометрам.

СНЯТИЕ ДАВЛЕНИЯ

12. После проверки по всем заданным отметкам шкалы поворотом маховичка плунжера 7 против часовой стрелки снять давление в системе гидроагрегата до нуля, перевести рукоятку крана 4 в положение «Слив». При этом трубопровода системы будут освобождены от рабочей жидкости.

Примечание: Если будет необходимость проверить манометры непосредственно на самолете, то п.п. 1-7 целесообразно выполнять в помещении, а на самолет брать только гидравлический агрегат без чемодана.

Рисунок 6. Гидравлический агрегат:

1 – пробка с фильтром, 2 – держатель контрольного манометра, 3 – держатель проверяемого манометра, 4,5 – краны, 6 – насос, 7 – плунжер, 9 – ось, 11 – шплинт, 13 – ручка, 14- накидные гайки, 15 – кожух, 16,17 – винты, 18 – заглушка, 19- маховичок, 20 винт, 21 заглушка, 22,23 – винты.

Порядок разборки и оборки

1. Разборку установки (в основном гидроагрегата) производить в следующем порядке (рис.6);

а) повернуть защелку и вынуть гидравлический агрегат из чемодана;

б) отвернуть винты 17 крепления кожуха и снять кожух 15;

в) отвернуть накидные гайки 14, снять трубопровод;

г) вывернуть винты 16 крепления к панели и снять краны 4 и Б, держатели 2 контрольного манометра и 3 испытуемого манометра;

л) вывернуть винт 22 крепления маховичка и снять маховичок 19;

в) вывернуть четыре винта 20 и опять плунжер 7;

При съемке с панели плунжер 7 не наклонять, чтобы не растерять шарики (33 шт);

ж) вынуть шплинт 11 и снять ось 9. Вывернуть винти 23, снять насос 6.

2. Разобрать плунжер (рис.4).

а) вынуть и разобрать втулку-поршень 4, для чего вывернуть стопорный винт и отвернуть разрезную гайку, снять манжеты и распорное кольцо.

3. Разобрать кран (рис.5):

а) отвернуть гайки и снять ручки 6;

б) отвернуть сальниковые гайки 4;

в) вывернуть иглы 2 с сальниками 3.

4. Разобрать насос (рис.3).

а) вынуть поршень 3 из цилиндра 2;

б) вывернуть штуцер 4,

5. Сборку всех узлов производить в порядке обратном разборке.

Подтяжка манжет плунжера (рио.4) производится гайкой 6 перед вставлением поршня в цилиндр. Уплотнение плунжера должно быть таким, чтобы утечка жидкости практически отсутствовала при плавном ходе плунжера.

Дата добавления: 2019-02-13; просмотров: 488; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!