Проектирование индукционных установок. Расчёт индукторов.

Определение геометрических размеров и тепловой мощности индуктора

Внутренний диаметр индуктора d 1 для нагрева цилиндрических заготовок и эффективный диаметр заготовок с квадратным поперечным сечением принимают равным, мм:

d 1 = (1.3—2) d заг ,где

d заг - эквивалентный диаметр заготовки (40)

Внутренний диаметр тепловой изоляции, мм

d 3 = (1.1—1.2) d заг зазор между индуктором и заготовкой должен быть не менее 10 мм. (41)

Длину индуктора в l мм, определяют по формуле:

1 1 , = nl 2 + (1-2) d заг, где (42)

l 2 - длина нагреваемой заготовки, мм.

Если длина индуктора, определенная расчетом, получается более 1000 мм, то целесообразно проектировать двухручьевой индуктор, в котором одновременно нагревается необходимое количествозаготовок и обеспечивается нужный для работы штамповочного агрегата темп выдачи.

Средняя полезная мощность:

Pn = M 3 ( cKtk - cHtH ) / tH, (43)

где Мз = масса заготовки, ск и сн - теплоёмкость стали в конце и в начале нагрева, tK и tH - конечная и начальная температура нагрева.

Рис. 13. Принципиальная схема индукционной установки

1 – контактор, 2 – электродвигатель, 3 – генератор, 4 – понижающий трансформатор напряжения, 5 – индуктор, 6 – конденсаторная батарея, 7 – контактор.

|

|

|

Выбор температурного интервала нагрева под пластическую деформацию

При нагреве заготовок изменяются структура и свойства металлов.

В различных производственных процессах металл нагревают под обработку давлением и для различных видов термической обработки. Для получения изделий высокого качества необходимо правильно назначать температуры, до которых металл нагревается в тех или иных случаях.

При нагреве углеродистых сталей в целях правильного выбора температур следует пользоваться диаграммой состояния железоуглеродистых сплавов, представленной на рис. 14.

Установлено, что пластическая обработка стали и других металлов протекает наиболее успешно после перекристаллизации в процессе нагрева - перестройки структуры в однофазное состояние, характеризующее одинаковым составом

Рис.14. Диаграмма состояния железоуглеродистых сплавов с указанием предела нагрева перед горячим пластическим деформированием и термообработкой.

и свойствами всех зерен (кристаллитов). Однофазное состояние для стали соответствует области чистого аустенита. Эта область на диаграмме железо-углерод (рис. 12) обозначена цифрами III и V с нанесенными на ней кривыми предельных температур нагрева под пластическое деформирование 7, нормализацию 2, закалку 3 и отжиг 4.

|

|

|

В случае непродолжительного нагрева стали перед пластическим деформированием до температуры выше рекомендуемой, может образоваться крупнозернистая структура с низкими механическими свойствами металла. Это явление называется перегревом. Перегрев понижает качество поковок, так как крупное зерно способствует снижению пластичности. При сильном перегреве сталь становится не только крупнозернистой, но и лишается части углерода, который из нее выгорает, что сопровождается более глубоким обезуглероживанием стали. Склонность стали к перегреву зависит от ее химического состава, например, такие легирующие элементы, какалюминий, ванадий, вольфрам уменьшают перегрев. В отдельных случаях структура перегретой стали может быть восстановлена глубокой ковкой, при этом образовавшиеся крупные зерна дробятся и структура получается мелкозернистой. Другим способом восстановления структуры стали является соответствующая термическая обработка – изотермический или рекристаллизационный отжиг. Основное назначение отжига - получение равновесной структуры, поэтому при отжиге, как правило, детали охлаждают медленно. Углеродистые стали - со скоростью ~ 200 °С/час, легированные стали ~ 30-100 °С / час.

|

|

|

Нормализацией называют термическую обработку стали, при которой изделие нагревают до аустенитного состояния и охлаждают на спокойном воздухе. В результате нормализации улучшается структура, уменьшаются внутренние напряжения, устраняются многие пороки, возникшие в процессе предшествующей обработки изделий. Твердость и прочность после нормализации выше, чем после отжига.

При длительной выдержке стали при температуре выше установленной для данной марки происходит окисление металла не только с поверхности, но и внутри, по границам зерен, с частичным их оплавлением. Вследствие этого сильно перегретая сталь по прочности не соответствует своей марке, и предел прочности ее может настолько понизиться, что в процессе обработки давлением появляются трещины и металл начинает разрушаться. Такой брак при нагреве называется пережогом. Этот вид брака является неисправимым и приводит сталь в полную негодность.

В табл. 2.1 приведены максимальная температура и теоретическая температура пережога различных сталей.

|

|

|

Таблица 2.1. максимальная температура нагрева под обработку давлением и теоретическая температура пережога различных сталей.

| Сталь | Температура | Температура |

| нагрева, °С | пережога, °С | |

| Углеродистая: | ||

| 1,5% С | 1050 | 1140 |

| 1,1 %С | 1080 | 1180 |

| 0,9 % С | 1120 | 1220 |

| 0,7 % С | 1180 | 1280 |

| 0,5 % С | 1250 | 1350 |

| 0,2 % С | 1320 | 1470 |

| 0,1 %С | 1350 | 1490 |

| Кремнемарганцевая | 1250 | 1350 |

| С 3 % содержанием никеля | 1250 | 1370 |

| С 5 % содержанием никеля | 1270 | 1450 |

| С 8 % содержанием хрома и никеля | 1250 | 1370 |

| Хромованадиевая | 1250 | 1350 |

| Быстрорежущая | 1250 | 1380 |

| Аустенитовая хромоникелевая | 1300 | 1420 |

Температуру рабочего пространства печи выбирают несколько выше конечной температуры нагретого металла. Этот перепад называется температурным напором и составляет обычно 100-150 °С.

Теплообменные аппараты.

С дымовыми газами, уходящими из рабочего пространства печей, уносится большое количество теплоты (70%). Наиболее эффективным способом снижения потерь теплоты с уходящими газами, является использование теплоты дыма для подогрева воздуха и газа, расходуемых на отопление печей, для получения пара в котлах, нагрева технической воды. Воздух и газы, поступающие к нагревательным устройствам, согревают в рекуператорах и регенераторах.

Регенераторы дорогие и сложные в изготовлении, занимают большую площадь, поэтому регенеративный подогрев применяют только в крупных печах при нагреве массивных заготовок под штамповку, когда воздух и газ надо нагреть до высоких температур.

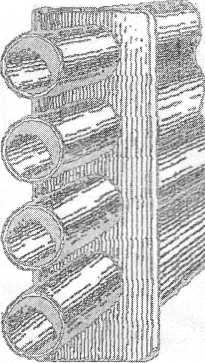

Рекуператоры - это теплообменники с непрерывным движением дымовых газов, воздуха или горючего газа, отделяемых друг от друга перегородкой, через которую передается теплота. Рекуператоры устанавливают над сводами печей, либо в боровах. Широкое распространение получили металлические рекуператоры трубчатой конструкции, с трубами диаметром 15-100 мм из окалиностойких материалов, двух или четырех оборотные с горизонтальным расположением труб (рисунок 15).

Рис 15. Трубчатый рекуператор с горизонтальным расположением труб.

Кроме гладких труб применяют игольчатые трубы двух типов:

- с иглами на воздушной и дымовой сторонах;

- сиглами на воздушной стороне и гладкие на дымовой.

Кроме игольчатых рекуператоров используются термоблоки, представляющие собой пучок труб из окалиностойкой стали, залитой хромистым чугуном (рисунок14).

Термоблоки работают при t =1200° - 1300°. В термоблоках нагревают не только воздух, но и газ. Однако большая масса термоблоков является существенным недостатком, поэтому чаще применяют комбинированные теплообменные аппараты, состоящие из элементов термоблоков и игольчатых труб.

Теплоотдающую поверхность нагрева рекуператора определяют расчетом. Последовательность расчета и проектирования рекуператора следующая:

1) По часовому расходу топлива вычисляют

количество воздуха и продуктов горения, проходящих

через рекуператор.

2) Рассчитывают сечение рекуператора по пути

движения воздуха и дымовых газов.

3) Определяют коэффициент теплопередачи и

поверхность

4) Составляют эскиз и чертеж рекуператора.

Рис 16. Четырехтрубчатый термоблок.

Приложение 1.

Справочные материалы

Таблица 1. Теплотворность горючих газов.

| Газ | Химическая формула | А кДж/ | |

| Высшая | Низшая | ||

| Окись углерода Водород Метан Этилен Октан Пропилен Пропан Бутилен Бутан Пентан Сероводород |

| 12 640 12 770 39 880 63 650 69 920 87 630 99 230 115 770 128 530 159 100 25 540 | 12 640 10 750 35 800 59 020 63 640 81 310 91 270 107 310 118 490 14 6540 2 346 |

Таблица 2. Физические свойства сухого воздуха.

Т,

| C, кДж/

|

|

|

|

|

| 0 100 200 300 400 500 600 700 800 900 1000 | 1.3009 1.3051 1.3097 1.3181 1.3302 1.3440 1.3583 1.3725 1.3821 1.3993 1.4118 | 1.293 0.946 0.746 0.615 0.524 0.456 0.404 0.362 0.329 0.301 0.277 | 3.44 3.22 3.93 4.61 5.22 5.75 6.23 6.10 7.18 7.64 8.06 | 0.188 0.337 0.514 0.715 0.930 1.115 1.384 1.635 1.885 2.613 2.461 | 13.28 23.13 34.85 48.33 63.09 79.38 96.89 115.4 134.8 155.1 177.1 |

Таблица 3. Физические свойства дымовых газов (  ).

).

Т,

| C, кДж/

|

|

|

|

|

| 0 200 400 600 800 900 1000 1100 1200 1300 1400 1500 | 1.359 1.381 1.415 1.448 1.472 1.485 1.498 1.511 1.593 1.535 1.548 1.560 | 1.295 0.748 0.525 0.405 0.329 0.301 0.275 0.257 0.240 0.225 0.212 0.199 | 2.28 4.02 5.71 7.44 9.16 10.00 10.09 11.75 12.62 13.50 14.42 15.26 | 0.17 0.49 0.94 1.51 2.20 2.58 3.01 3.46 3.92 4.45 5.01 5.56 | 12.20 32.80 60.38 93.61 131.8 152.5 174.3 197.1 221.0 245.1 270.5 295.2 |

Таблица 4. Энтальпия (кДж/  ) отдельных газов и воздуха в зависимости от температуры и при постоянном давлении (101.3 кПа).

) отдельных газов и воздуха в зависимости от температуры и при постоянном давлении (101.3 кПа).

Т,

|

|

|

|

| Воздух |

| 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 2400 | 361.67 777.44 1236.8 1718.9 2226.7 2746.4 3276.7 3815.9 4360.7 4910.5 5464.2 6023.2 | 260.6 526.89 805.6 1094.6 1393.9 1699.8 2012.4 2328.6 2046.7 2970.2 3295.8 3620.6 | 267.38 551.85 851.64 1162.3 1480.1 1802.8 2129.9 2464.0 2800.5 3142.8 3487.4 3837.6 | 303.47 623.69 964.68 1328.1 1713.3 2118.8 2540.2 2979.1 3429.9 3889.7 4358.8 4724.4 | 261.94 532.08 814.96 1109.0 1411.9 1721.4 2036.9 2356.7 2680.0 3006.3 3338.2 3665.5 |

Таблица 5. Коэффициенты для расчета охлаждения и (нагревания) пластины толщиной 2S.

Таблица 6. Коэффициенты для расчета охлаждения (нагревания) длинного цилиндра радиусом 2R.

Таблицы 7. Теплофизические характеристики основных огнеупорных и изоляционных материалов.

| Материал |

| С, Дж/кг

|  , кг/ , кг/

|

| Огнеупорные материалы | |||

| Динас обычный Динас плотный Шамот Шамот класса А Корунд (алунд) Магнезит Карборунд Графит Бетон огнеупорный Тальк | 0.815+0.00068t 1.58+0.00038t 0.7+0.00064t 0.88+0.00023t 2.1+0.00185t 6.28-0.0027t 21-0.0105t 1638-0.041t 0.44-0.47t 1.05-0.00031t | 870+0.193t 870+0.193t 865+0.21t 865+0.21t 795+0.21t 1050+0.15t 965+0.15t 837 850 677 | 1900 2100 1800-2000 1900 2600-2900 2600-2800 2100 1800-1900 1850 2000 |

| Изоляционные материалы | |||

| Динас-легковес Шамот-легковес Шамот-легковес Диатомит Пекодиамит Пенодинас Пеношамот Ультралегковес Шлаковата Вата минеральная Асбест (картон) | 0.29+0.00037t 0.314+0.00035t 0.116+0.00016t 0.116+0.00015t 0.07-0.09 0.8 0.28+0.00023t 0.15-0.24 0.048+0.00014t 0.046-0.058 0.157+0.00014t | 1100 960 960 920 - 920 880 835 1050 - 835 | 1000 1000 400 500 230-240 680 950 280 200 180-250 1100 |

Таблицы 8. Теплофизические свойства сталей.

Таблица 9. Теплофизические свойства сталей.

Таблица 10. Теплофизические свойства цветных металлов и сплавов.

Таблица 11. Машинные преобразователи частоты тока, питающие индукционные нагреватели.

Таблица 12. Тиристорные преобразователи частоты тока для индукционных нагревателей. Таблица 13. Рекомендуемые значения  для различных нагревателей, используемых для нагрева различных материалов.

для различных нагревателей, используемых для нагрева различных материалов.

Таблица 14. Продолжительность нагрева стальных заготовок, с.

мм мм

| f, Гц | f, Гц | ||||||

| 1000 | 2500 | 4000 | 8000 | 1000 | 2500 | 4000 | 8000 | |

|

30 40 50 60 70 80 90 100 120 140 160 180 200 | Обычный нагрев | Ускоренный нагрев | ||||||

| - 30 42 96 - 202 - 350 538 767 1038 1349 1700 | - 43 66 123 - 243 - 403 605 848 1131 1456 1822 | - 50 - 134 - 259 - 245 632 880 1170 1500 1870 | 28 58 108 148 205 278 - - - - - - - | - 12 - 39 - 82 - 141 217 310 419 545 686 | - 18 - 50 - 98 - 163 244 342 457 588 735 | - 20 - 56 - 105 - 172 255 355 472 606 755 | 12 24 40 60 83 112 - - - - - - - | |

Таблица 15. Физические параметры воды при различных температурах.

t

| λ, Вт/(м  ) )

| v,

| а ,

| Pr |

| 0 10 20 30 40 50 60 | 0.551 0.575 0.600 0.619 0.635 0.648 0.660 | 17.9 13.0 10.0 8.05 6.59 6.56 4.79 | 1.31 1.36 1.42 1.47 1.53 1.56 1.60 | 13.7 9.56 7.06 5.50 4.30 3.36 3.00 |

Таблица 16. Коэффициент местного сопротивления при повороте струи на  .

.

|

| Re | |||

| 3000 | 10 000 | 50 0000 | 100 000 | |

| 8 10 15 20 | 0.400 0.391 0.294 0.254 | 0.270 0.264 0.198 0.172 | 0.184 0.180 0.135 0.117 | 0.161 0.157 0.118 0.102 |

Таблица 17. Параметры конденсаторов, выпускаемых промышленностью.

| Тип конденсатора | U, B | кВАР | С, мкФ |

| КС-0.38-50 КС-0.5-19 КС-0.5-36 КС-0.66-50 КСЭ-1.05-75 КСЭК-1.2-150 ЭСВ-0.8-0.5 ЭСВ-1.0-0.5 ЭСВ-1.6-0.5 ЭСВ-2-0.5 ЭСВ-0.8-1 ЭСВ-1-1 ЭСВ-1.6-1 ЭСВ-2-1 ЭСВ-0.5-2.4 ЭСВП-0.8-2.4 ЭСВ-1.6-2.4 ЭСВ-1-2.4 ЭСВП-1-2.4 ЭСВ-2-2.4 ЭСВ-0.5-4 ЭСВ-0.8-4 ЭСВП-0.8-4 ЭСВ-1-4 ЭСВП-1-4 ЭСВ-1.6-4 ЭСВ-2-4 ЭСВ-0.5-10 ЭСВ-0.8-10 ЭСВП-0.8-10 | 380 500 500 660 1050 1200 800 1000 1600 2000 800 1000 1600 2000 500 800 1600 1000 1000 2000 500 800 800 1000 1000 1600 2000 500 800 800 | 50 19 36 50 75 150 200 200 200 200 250 250 250 250 300 300 300 300 300 350 350 350 350 350 350 350 350 400 400 400 | - - - - - - 99.5 63.6 24.9 15.9 62.2 39.8 15.5 9.9 79.6 31.2 7.8 19.9 19.9 4.9 55.7 21.8 21.8 13.9 13.9 5.4 3.5 25.5 9.9 9.9 |

Таблица 18. Характеристики некоторых материалов, применяемых для изготовления нагревательных элементов.

| Материал |

|

|

|

| Сталь Х25Н20С2 Сталь Х23Н18 Нихром Х15Н60 Нихром Х20Н80 Фекроль Х13Ю4 Сплав ОХ23Ю5А Сплав ОХ27Ю5А Силит Дисцилицид молибдена | 800 800 950 1110 700 1150 1250 1400 1650 | 7840 7800 8300 8400 7400 7270 7190 2300 - | 0,92 10-6+3.8 10-10 t 0.9 10-6+4.0 10-10 t 1.1 10-6+1.4 10-10 t 1.1 10-6+0.85 10-10 t 1.26 10-6+0.6 10-10 t 1.4 10-6+0.5 10-10 t 1.4 10-6+0.5 10-10 t 8.0 10-4+19.0 10-4 3.2 10-6+4.0 10-6 |

Таблица 19. Максимальные и оптимальные длины и поверхности ленточного нагревателя, размещаемые на 1  футеровки.

футеровки.

| Сечение, | l/b=2 | l/b-0.9-1.1 | ||

|

|

|

| |

| 2.0x10 1.5x15 2.0x15 2.2x20 2.5x20 3.0x20 2.2x25 2.5x25 3.0x25 2.2x30 2.5x30 3.0x30 2.2x36 2.5x36 3.0x36 2.2x40 2.5x40 3.0x40 | 38 25 25 19 19 19 15 15 15 12,5 12,5 12,5 10,5 10,5 10,5 9,5 9,5 9,5 | 0.915 0.825 0.860 0.845 0.855 0.875 0.815 0.825 0.840 0.805 0.813 0.825 0.802 0.808 0.820 0.802 0.807 0.818 | 84 55.5 55.5 42 42 42 33.5 33.5 33.5 25 25 25 19 19 19 21 21 21 | 2.02 1.83 1.89 1.87 1.89 1.93 1.82 1.85 1.88 1.61 1.62 1.68 1.45 1.46 1.48 1.77 1.78 1.80 |

Таблица 20. Максимальные и оптимальные длины и поверхности проволочного нагревателя на 1  футеровки.

футеровки.

Таблица 21. Технические данные ТЭНов.

Таблица 22. Степень черноты некоторых металлов.

Таблица 23. Рекомендуемая удельная поверхностная мощность для ТЭНов.

| Условия работы |

|

|

| В воздухе В воде В канавках оснастки | 10 000 – 20 000 60 000 – 80 000 20 000 – 23 000 | 60 000 – 70 000 150 000 – 200 000 80 000 – 100 000 |

Таблица 24. Расстояние между осями кварцевых излучателей в зависимости от температуры нагрева заготовки.

| Тип излучателя

| Т, | ||||||

| 400 | 700 | 800 | 900 | 1000 | 1100 | 1200 | |

| КИ220x1000 КИ220x1750 ОКИ220x1750 | 60 60 80 | 25 45 45 | 20 35 35 | 16 25 25 | - 17 17 | - 16 16 | - - 15 |

Таблица 25. Степень черноты материалов при различных температурах.

| Материал | Температура,

| Степень черноты,

|

| Алюминий: полированный окисленный Сталь окисленная Окалина Латунь: полосовая тусклая окисленная Медь окисленная Никель окисленный Окись никеля Кирпич: огнеупорный огнеупорный глазурованный красный Сажа, свечная копоть | 225 – 275 200 – 600 200 – 600 500 – 1200 50 – 350 200 – 600 200 – 600 200 – 600 650 – 1250 1000 1100 20 95 – 270 | 0,04 – 0,06 0,1 – 0,2 0,8 0,85 – 0,95 0,2 0,6 0,6 – 0,9 0,4 – 0,5 0,6 – 0,9 0,8 0,85 0,9 – 0,95 0,95 |

Таблица 26. Теплопроводность металлов и сплавов (Вт/(м*

|

Металл или сплав | Плотность, г/см3 | Температура металла или сплава, | ||||||

| 0 | 200 | 400 | 600 | 800 | 1000 | 1200 | ||

| Углеродистая сталь: низкоуглеродистая (0,08% С)………... (0,23% С)………... среднеуглеродистая (0,435% С)………. высокоуглеродистая (0,8% С)…………. Легированная сталь: среднемарганцовистая (0,23% С, 1,55% Mn)… никелевая (0,325% С, 3.47% Ni)… хромникелевая (0,33% С, 0,8% Cr, 3.38%Ni)……. хромистая (0,315% С, 1,08% Cr)…………. Высоколегированная сталь: Марганцовистая (1,22% С, 13% n)…….. Никелевая (0,28% С, 28,4% Ni)…………….. Хромоникелевая(0,08% С, 19% Cr, 8%Ni)…… Хромистая (0,13% С, 13%Cr)… Чугун………………… Алюминий…………… Латунь………………. Медь…………………. | 7,86 7,86 7,84 7,85 7,85 7,85 7,85 7,84 7,87 8,16 7,92 7,74 7,2 2,56 8,5 8,8 | 59,4 51,9 48,2 49,8 46,1 36,4 34,3 48,6 13,2 12,6 15,9 27,9 48,5 202 102 392 | 53,2 49 46,5 45,2 44,8 39 36,9 44,4 16,5 16,3 17,2 27,7 44,1 229 134 381 | 45,7 42,7 41,4 38,2 39,8 36,9 36,4 38,5 19,3 19,7 19,7 27,7 41,9 319 166 367 | 36,9 35,6 35,1 32,7 34,3 32,7 31,9 31,9 21,8 23 23 26,4 - 429 196 357 | 28,5 25,9 25,9 24,3 26,4 25,1 25,9 25,9 23,5 25,1 25,1 25,1 - - - - | 27,7 27,5 26,8 26,8 27,2 27,7 27,7 28 25,6 27,7 28 27,7 - - - - | 29,8 29,8 29,8 30,1 29,8 30,1 29,8 30,1 28 29,8 29,8 30,6 - - - - |

Таблица 27. Условные обозначения материалов.

| Материал | Обозначение | Материал | Обозначение |

| Кирпич: шамотный динасовый магнезитовый хромомагнезитовый специальный огнеупорный красный теплоизоляционный половняк | Теплоизоляционная засыпка Асбест (листовой) Бутовая кладка Бетон Железобетон Грунт Жидкость |

Таблица 28. Температуры нагрева, пережога и окончания ковки.

Таблица 29. Продолжительность нагрева в мин заготовок из углеродистых, конструкционных и низколегированных сталей в кузнечных камерных печах.

Таблица 30. Поправочный коэффициент  , учитывающий размещение заготовок на поду печи.

, учитывающий размещение заготовок на поду печи.

|

Расположение заготовок | Коэффициент |

Расположение заготовок | Коэффициент | ||

| Круглые заготовки | Квадратные заготовки | Круглые заготовки | Квадратные заготовки | ||

| Вплотную На расстоянии: 0,12 b 0,25 b 0,5 b | 2,0 1,65 1,47 1,32 | 4,0 3,35 2,8 2,34 | На расстоянии: 1,0 b 2,0 b Одиночные На подставках | 1,2 1,1 1,0 1,0 | 1,95 1,62 1,3 1,0 |

Таблица 31. Коэффициент формы  для различных тел.

для различных тел.

| Форма тела | Коэффициент

| Форма тела | Коэффициент

|

| Длинная прямоугольная призма с отношением сторон: 1,0 1,25 1,50 1,75 2,0 5,0 и более | 1,70 1,41 1,22 1,14 1,1 1,0 | Цилиндр с отношением высоты к диаметру: 1 1,25 1,5 5,0 и более Куб Шар | 2,49 2,14 2,04 2,0 2,26 3,0 |

Таблица 32. Окалиностойкие и жаропрочные стали.

Таблица 33.

Таблица 34.

Рис.1. Печи с выдвижным подом:

а – рециркуляционная с выдвижным подом для нагрева под ковку стальных слитков, оборудованная рекуператором; б – регенеративная:

1 – труба для подачи газа; 2 – выдвижной под; 3 – каналы для отвода газов и подачи воздуха; 4 – регенератор; 5 – перекидной клапан

Рис.2. Конструкция камерной электрической печи:

а – среднего размера; б – крупного размера; в – модернизированная среднего размера; 1 – газопровод; 2 – механизм подъема дверцы; 3 – дверца; 4 – футеровка; 5 – нагревательные элементы; 6 – кожух термопары; 7 – арматура; 8 – арматура вывода нагревателя; 9 – газовые трубы

Рис.2 Продолжение.

Рис.2. Окончание.

Литература

1. Ульянов В.А., Гущин В.Н., Чернышов Е.А. Нагрев и нагревательные устройства: учебное пособин для студентов вузов. Изд-во АКАДЕМИЯ ИЦ, 2010 г.

2. Живов Л.И., Овчинников А.Г., Складчиков Е.Н. Кузнчео-штамповочное оборудование: Учебник для вузов / Под ред. Л.И. Живова. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. – 560 с.

3. Колмогоров В.Л. Механика обработки металлов давлением. - М.: Металлургия, 2006 - 688с.

4. Колбасников Н.Г. Физические основы пластической деформации, М.: Высшая школа, 2003 г

5. Ковка и штамповка: Справочник. В 4-х т/Ред. совет: Е.И. Семенов (пред) и др.- М.: Машиностроение, 1987 – т.1. Нагрев и металлы / Под ред. Е.И. Семёнова.

6. Ковка и штамповка: Справочник. В 4-х т/Ред. совет: Е.И. Семенов (пред) и др.- М.: Машиностроение, 1987 – т.2. Ковка и штамповка / Под ред. Е.И. Семёнова.

7. Теория, конструкции и расчеты металлургических печей: Учебник для техникумов. В 2-х томах. 2-е изд., перераб. и доп. Т2. Мастрюков Б.С. Расчеты металлургических печей. М.: Металлургия, 1986. 376 с.

8. Теория, конструкции и расчеты металлургических печей: Учебник для техникумов. В 2-х томах. 2-е изд., перераб. и доп. Т1. Кривандин В.А., Филимонов Ю.П. Теории и конструкции металлургических печей. М.: Металлургия, 1986. 376 с.

Дата добавления: 2019-02-12; просмотров: 692; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!